一种包装印刷工艺及印刷设备的制作方法

本申请涉及印刷技术的领域,尤其是涉及一种包装印刷工艺及印刷设备。

背景技术:

1、胶面印刷是在包装表面薄膜剥离后,在纸质包装的胶面上进行印刷,既能增强图案的色彩,又能使得包装在较长的使用时间下,只要表面薄膜没有剥离,纸质包装的胶面不受到损坏的情况下,印刷图案能始终保持较好的色彩以及完整性。

2、现有胶面印刷的一般均是需要使用剥离辊并配合剥离爪和剥离器先将表面薄膜和纸质包装上的胶层相分离,然后在纸质包装的胶层上进行印刷,再将印刷完成后的纸质包装的胶面和薄膜进行烘干并复合。

3、针对上述中的相关技术,由于要对墨水进行烘干,会使得胶层也受到加热作用,为此使得胶层容易出现融化现象,使得在表面薄膜和纸质包装的胶层进行复合后初粘力较小,复合质量容易受到影响。

技术实现思路

1、为了降低复合质量受到的影响,本申请提供一种包装印刷工艺及印刷设备。

2、本申请提供的一种包装印刷工艺采用如下的技术方案。

3、一种包装印刷工艺,具体包括以下步骤。

4、步骤1、将纸质包装放卷并将纸质包装上的胶层和表面薄膜进行剥离;

5、步骤2、在薄膜粘附于胶层的侧面进行印刷;

6、步骤3、对薄膜上的印刷图案进行烘干;

7、步骤4、将薄膜的印刷面和胶层进行复合并收卷。

8、通过采用上述技术方案,在表面薄膜上印刷然后再对表面薄膜进行烘干,以使得纸质包装上的胶层不易受到烘干影响,使得在表面薄膜烘干完成后进行复合时,胶层能够提供较高的初始剥离强度,以使得复合质量不易受到较大影响。

9、本申请提供的一种包装印刷设备采用如下的技术方案。

10、一种包装印刷设备,依据上述的一种包装印刷工艺运行,包括机架、转动连接于机架且将纸质包装放出的放卷辊、设于机架且将纸质包装的胶层和表面薄膜进行剥离的剥离部、设于机架且对表面薄膜进行印刷的印辊部、设于机架且对表面薄膜的印刷侧面进行烘干的烘干装置、设于机架且对纸质包装进行降温的冷却装置、设于机架且对烘干后的表面薄膜和降温后的纸质包装进行紧压的复合部、转动连接于机架且将复合后的纸质包装收集的收卷辊。

11、通过采用上述技术方案,使得在表面薄膜进行烘干的同时,纸质包装会进行一定的降温,以使得在具备相对较高温度的表面薄膜和相对较低温度的纸质包装上的胶层进行复合时,胶层表面能处于一个合适的固化温度,使得胶层能较好粘附于表面薄膜,进一步降低复合所受到的影响。

12、可选的,所述烘干装置包括设于机架且供表面薄膜进入的烘干箱、设于烘干箱内且贴近于表面薄膜并对周边空气加热的烘干板,烘干箱位于纸质包装的上方。

13、通过采用上述技术方案,使得烘干板对自身周边空气加热,以使得烘干箱内温度升高以实现表面薄膜的烘干,并且烘干箱中热空气向上运动,以尽可能降低烘干箱中外溢的热空气对纸质包装上的胶层造成较大影响的可能性。

14、可选的,所述烘干箱中间和两侧边之间的内壁均设有箱隔板,烘干板位于两块箱隔板之间,两块箱隔板上部均设有将烘干箱中间的空气吹向烘干箱侧边的导流风扇,箱隔板底部和烘干箱内底部之间存在间距。

15、通过采用上述技术方案,使得导流风扇将两块箱隔板之间的热空气吹向烘干箱两侧,使得烘干箱内热空气形成循环,使得烘干箱内温度更加趋向均一,有助于表面薄膜的均一且充分的进行烘干。

16、可选的,所述烘干板位于表面薄膜的上方,烘干箱内固定连接有位于烘干板和表面薄膜之间的隔热板,隔热板和两块箱隔板之间存在间距。

17、通过采用上述技术方案,使得烘干板的热量不易直接传递给表面薄膜,会先经由导流风扇带动进行循环,以降低在烘干过程中表面薄膜受到过高的温度的同时还能使得烘干板充分烘干。

18、可选的,所述冷却装置包括转动连接于机架且接触于纸质包装远离胶层的侧面的数个底辊、转动连接于机架且接触于胶层的数个硅橡胶辊、一一对应抵接于全部底辊和全部硅橡胶辊并且内部循环通入冷却液的两排冷却辊。

19、通过采用上述技术方案,冷却辊降低底辊和硅橡胶辊的表面温度,以使得纸质包装以及胶层的温度能够获得有效降低。

20、可选的,所述机架对应于每一个冷却辊均滑动连接有辊架,辊架供冷却辊转动设置,机架对应每排辊架均设有使得每排辊架移动以使得冷却辊和对应的底辊或硅橡胶辊之间的间距获得改变的辊架气缸。

21、通过采用上述技术方案,使得每一个冷却辊均能抵接于或是远离于所对应的底辊或是硅橡胶辊,使得胶层和纸质包装的下降温度能进行一定的调控。

22、可选的,所述辊架气缸对应每排辊架均设置一个,辊架气缸带动每排辊架中边缘的一个进行移动,每个辊架均设有协同杆以使得每排辊架均对应一排协同杆,同排中相邻两个协同杆能相抵接,同排中越远离辊架气缸的协同杆长度越长,机架对应每个辊架均设有使得辊架朝向对应的底辊或硅橡胶辊移动的架弹簧。

23、通过采用上述技术方案,使得在一个辊架气缸的作用下能控制一排辊架进行依次抬升,同时还能降低辊架上方的空间占据,使得整体设备能够更加紧凑。

24、可选的,一个所述冷却辊抵接于相邻的两个底辊或是相邻的两个硅橡胶辊。

25、通过采用上述技术方案,使得冷却辊的数量能够降低,不需要针对每个底辊或是硅橡胶辊均设置一个冷却辊。

26、可选的,每个所述冷却辊中空内部均固定连接有一排能供冷却液通过的辊内片。

27、通过采用上述技术方案,使得冷却辊的壁厚尽可能的薄,并且冷却辊和底辊或是硅橡胶辊之间的压力最大值能较大。

28、综上所述,本申请包括以下至少一种有益效果:

29、1.在表面薄膜上印刷然后再对表面薄膜进行烘干,以使得纸质包装上的胶层不易受到烘干影响,使得在表面薄膜烘干完成后进行复合时,胶层能够提供较高的初始剥离强度,以使得复合质量不易受到较大影响;

30、2.在具备相对较高温度的表面薄膜和相对较低温度的纸质包装上的胶层进行复合时,胶层表面能处于一个合适的固化温度,使得胶层能较好粘附于表面薄膜,进一步降低复合所受到的影响。

技术特征:

1.一种包装印刷工艺,其特征在于:具体包括以下步骤:

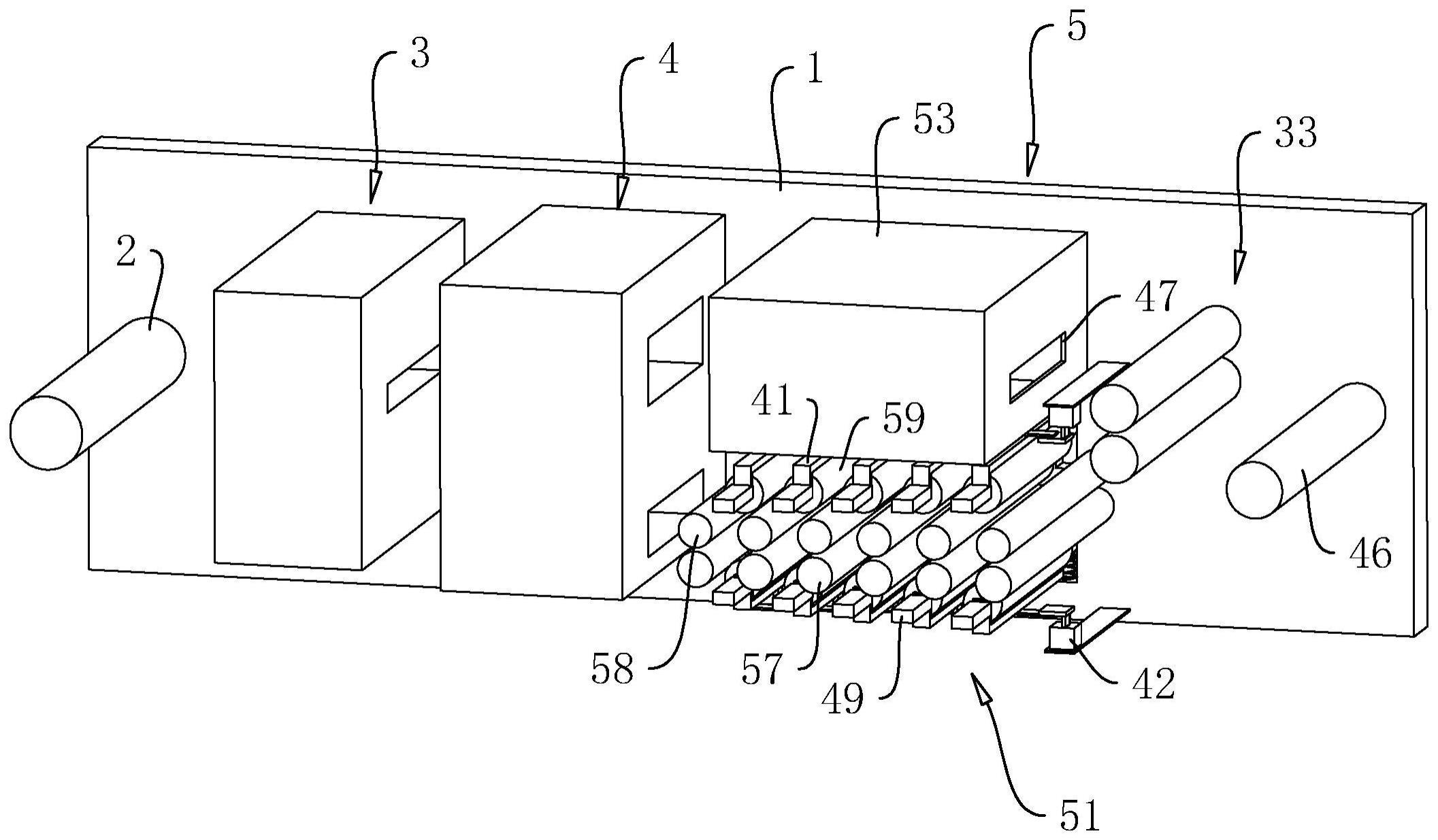

2.一种包装印刷设备,依据权利要求1所述的一种包装印刷工艺运行,其特征在于:包括机架(1)、转动连接于机架(1)且将纸质包装放出的放卷辊(2)、设于机架(1)且将纸质包装的胶层和表面薄膜进行剥离的剥离部(3)、设于机架(1)且对表面薄膜进行印刷的印辊部(4)、设于机架(1)且对表面薄膜的印刷侧面进行烘干的烘干装置(5)、设于机架(1)且对纸质包装进行降温的冷却装置(51)、设于机架(1)且对烘干后的表面薄膜和降温后的纸质包装进行紧压的复合部(33)、转动连接于机架(1)且将复合后的纸质包装收集的收卷辊(46)。

3.根据权利要求2所述的一种包装印刷设备,其特征在于:所述烘干装置(5)包括设于机架(1)且供表面薄膜进入的烘干箱(53)、设于烘干箱(53)内且贴近于表面薄膜并对周边空气加热的烘干板(52),烘干箱(53)位于纸质包装的上方。

4.根据权利要求3所述的一种包装印刷设备,其特征在于:所述烘干箱(53)中间和两侧边之间的内壁均设有箱隔板(55),烘干板(52)位于两块箱隔板(55)之间,两块箱隔板(55)上部均设有将烘干箱(53)中间的空气吹向烘干箱(53)侧边的导流风扇(54),箱隔板(55)底部和烘干箱(53)内底部之间存在间距。

5.根据权利要求4所述的一种包装印刷设备,其特征在于:所述烘干板(52)位于表面薄膜的上方,烘干箱(53)内固定连接有位于烘干板(52)和表面薄膜之间的隔热板(56),隔热板(56)和两块箱隔板(55)之间存在间距。

6.根据权利要求2所述的一种包装印刷设备,其特征在于:所述冷却装置(51)包括转动连接于机架(1)且接触于纸质包装远离胶层的侧面的数个底辊(57)、转动连接于机架(1)且接触于胶层的数个硅橡胶辊(58)、一一对应抵接于全部底辊(57)和全部硅橡胶辊(58)并且内部循环通入冷却液的两排冷却辊(59)。

7.根据权利要求6所述的一种包装印刷设备,其特征在于:所述机架(1)对应于每一个冷却辊(59)均滑动连接有辊架(41),辊架(41)供冷却辊(59)转动设置,机架(1)对应每排辊架(41)均设有使得每排辊架(41)移动以使得冷却辊(59)和对应的底辊(57)或硅橡胶辊(58)之间的间距获得改变的辊架气缸(42)。

8.根据权利要求7所述的一种包装印刷设备,其特征在于:所述辊架气缸(42)对应每排辊架(41)均设置一个,辊架气缸(42)带动每排辊架(41)中边缘的一个进行移动,每个辊架(41)均设有协同杆(43)以使得每排辊架(41)均对应一排协同杆(43),同排中相邻两个协同杆(43)能相抵接,同排中越远离辊架气缸(42)的协同杆(43)长度越长,机架(1)对应每个辊架(41)均设有使得辊架(41)朝向对应的底辊(57)或硅橡胶辊(58)移动的架弹簧(44)。

9.根据权利要求6所述的一种包装印刷设备,其特征在于:一个所述冷却辊(59)抵接于同组中相邻的两个底辊(57)或是同组中相邻的两个硅橡胶辊(58)。

10.根据权利要求6所述的一种包装印刷设备,其特征在于:每个所述冷却辊(59)中空内部均固定连接有一排能供冷却液通过的辊内片(45)。

技术总结

本申请涉及印刷技术的领域,尤其是涉及一种包装印刷工艺及印刷设备,包括将纸质包装放卷并将纸质包装上的胶层和表面薄膜进行剥离;在薄膜粘附于胶层的侧面进行印刷;对薄膜上的印刷图案进行烘干;将薄膜的印刷面和胶层进行复合并收卷,使得在进行烘干时胶层不易受到影响,使得复合质量不易受到影响。

技术研发人员:孙庆玉,何珏,丁一民

受保护的技术使用者:浙江省邮电印刷股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!