一种交替式进料热转印机的制作方法

本发明涉及热转印机相关,尤其涉及一种交替式进料热转印机。

背景技术:

1、热转印技术广泛应用于各种不同材质工件的表面效果处理,目前公知的热转印机大部分为平板接触式转印,工作原理是将印有色彩、图案的热转印纸或转印膜覆盖在工件表面,放置于工件承台上,对加热板或工件承台施压或抽真空使工件与加热板紧密贴合,热转印纸上的图案经高温升华后转移渗透到工件表面,完成图案、文字的转印,尤其适用于手机壳的图案热转印。

2、现有一种升华热转印机,申请号为201521023517.9,在待加工的工件放置在底板上后经过导轨滑动进入电热板的下方进行热转印,但是该设备存在一个缺陷,待打印的工件放置在一边后从另外一边出料,因此需要两个工人在两边进行上下料,倘若只有一位工人负责上下料就需要工人来回折返,如果企业要求自动化还需要准备两台上下料设备分别布置在该设备的上料端和下料端,因此不符合经济效益,提高了制作的成本。

3、而另一种热转印机,申请号为201911054745 .5,将工件放置在转印板在由驱动机构将转印板向加热板下方移动,加热完成后从加热板下方再移动出来,该设备的热印板一共只有一块,在热转印前整机的热转印作业部分暂停,待工人将待加工的工件平铺在转印板上后才能进行热转印,打印后也是要暂停整机作业待完成品取料后将新的待加工品放料后才能进行加工;在热转印的前该设备需要上下料,需要一个上下料等待的时间,影响热印加工的效率。

技术实现思路

1、本发明的目的在于提供一种交替式进料热转印机,以克服现有技术中存在的不足。

2、为了实现上述目的,本发明提供如下技术方案:

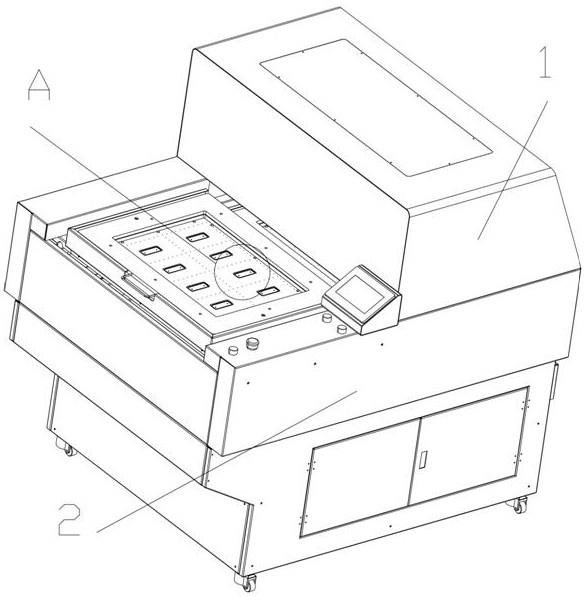

3、一种交替式进料热转印机,包括热印机箱及进料滑台,所述热印机箱包括发热板,所述热印机箱架设于所述进料滑台一端的上方,所述进料滑台装设有上料装置及一对热印板,一对所述热印板通过上料装置滑设于进料滑台,所述热印板包括第一热印板及第二热印板;第一热印板及第二热印板交替式将工件运输至所述发热板下进行热转印。

4、进一步地阐述,所述上料装置包括第一导轨、第二导轨及驱动组件,所述第一导轨设置于第二导轨的上方,所述第二导轨上滑设有升降机构,所述第二热印板装设于升降机构的顶部,所述第一热印板滑设于第一导轨上,所述驱动组件用于控制第一热印板在第一导轨上平移及控制升降机构在第二导轨上平移。

5、进一步地阐述,所述第一导轨及第二导轨均分别为固定设置在所述进料滑台内部的一对导向轴;所述第一热印板及升降机构的底部均分别设置有滚子轴承,一对所述导向轴贯穿所述滚子轴承,所述第一热印板及升降机构均分别通过滚子轴承滑设于导向轴上。

6、进一步地阐述,所述驱动组件包括第一电机及第二电机,所述第一热印板及升降机构一侧的滚子轴承均分别固定设置有齿条,所述第一电机固定设置于第一导轨的下方,所述第二电机固定设置于所述第二导轨的下方,所述第一电机及第二电机的输出端均分别固定设置有齿轮,所述第一电机通过所述齿条及齿轮与所述第一热印板的传动连接,所述第二电机通过所述齿条及齿轮与所述升降机构传动连接。

7、进一步地阐述,所述驱动组件为一个驱动电机,所述驱动电机的输出端固定设置有齿轮,所述第一热印板一侧的滚子轴承底部固定设置有第一齿条,所述升降机构一侧上固定设置有第二齿条,所述第二齿条的齿牙一侧向上布置,所述第一齿条的齿牙一侧向下布置,所述第一齿条及第二齿条均与所述驱动电机的齿轮啮合,所述驱动电机同时控制第一热印板在第一导轨上平移及升降机构在第二导轨上平移。

8、进一步地阐述,所述升降机构为剪叉式升降台,所述剪叉式升降台包括底板、升降铰接架及往复气缸,所述升降铰接架由一对的伸缩件组成,所述第二热印板通过升降铰接架与底板升降式活动连接;所述升降铰接架的一侧与所述底板转动式连接,升降铰接架的一侧底部对称式固定设有直线轴承与底板上表面固定设置的一对滑轨滑动式连接,一对所述伸缩件的底部一侧通过横杆固定连接,所述往复气缸的活塞杆贯穿所述横杆并与横杆固定连接。

9、进一步地阐述,一对所述伸缩件的中部装设有铰接轴,所述铰接轴贯穿所述伸缩件的中部,所述伸缩件由一对通过铰接轴转动式连接的支撑杆构成,所述支撑杆与所述铰接轴转动式连接。

10、进一步地阐述,所述横杆位于伸缩件底部靠近所述直线轴承的一端。

11、进一步地阐述,所述第一热印板及第二热印板的上表面均设置有限位部,所述限位部设置有负压孔,所述第一热印板及第二热印板内部均分别设置有负压气道,所述负压气道与所述负压孔贯通连接。

12、进一步地阐述,所述限位部包括一体成型的限位槽或限位凸块。

13、与现有技术相比,本发明的有益效果如下:

14、1、本发明在设置有两个热印板,在一个热印板热加工时而另一个热印板进行上下料实现交替式的工作,具体的是第一热印板推进发热板的时候,第二热印板停靠在上下料的工位处,利用第二热印板加工的时间进行第一热印板的上下料,当第二热印板加工完后第一热印板已经完成上下料可以直接送往发热板下方进行加工,同理第一热印板在加工的时候,第二热印板也能够进行上下料的操作;因此提高了热转印的工作效率,缩短加工所需时间。

15、2、本发明的上料及下料均是在同一个方向上进行,不需要工人分别在热印机的两侧进行上下料,更加不需要安排两个工业机器人在两个上下料附近进行上下料,热印机的上下料更加方便。

16、3、本发明的热印板均装设有负压组件能够将待加工的工件可靠的放置在热印板上。

技术特征:

1.一种交替式进料热转印机,包括热印机箱及进料滑台,所述热印机箱包括发热板,其特征在于:所述热印机箱架设于所述进料滑台一端的上方,所述进料滑台装设有上料装置及一对热印板,一对所述热印板通过上料装置滑设于进料滑台,所述热印板包括第一热印板及第二热印板;第一热印板及第二热印板交替式将工件运输至所述发热板下进行热转印。

2.如权利要求1所述的一种交替式进料热转印机,其特征在于:所述上料装置包括第一导轨、第二导轨及驱动组件,所述第一导轨设置于第二导轨的上方,所述第二导轨上滑设有升降机构,所述第二热印板装设于升降机构的顶部,所述第一热印板滑设于第一导轨上,所述驱动组件用于控制第一热印板在第一导轨上平移及控制升降机构在第二导轨上平移。

3.如权利要求2所述的一种交替式进料热转印机,其特征在于:所述第一导轨及第二导轨均分别为固定设置在所述进料滑台内部的一对导向轴;所述第一热印板及升降机构的底部均分别设置有滚子轴承,一对所述导向轴贯穿所述滚子轴承,所述第一热印板及升降机构均分别通过滚子轴承滑设于导向轴上。

4.如权利要求3所述的一种交替式进料热转印机,其特征在于:所述驱动组件包括第一电机及第二电机,所述第一热印板及升降机构一侧的滚子轴承均分别固定设置有齿条,所述第一电机固定设置于第一导轨的下方,所述第二电机固定设置于所述第二导轨的下方,所述第一电机及第二电机的输出端均分别固定设置有齿轮,所述第一电机通过所述齿条及齿轮与所述第一热印板的传动连接,所述第二电机通过所述齿条及齿轮与所述升降机构传动连接。

5.如权利要求3所述的一种交替式进料热转印机,其特征在于:所述驱动组件为一个驱动电机,所述驱动电机的输出端固定设置有齿轮,所述第一热印板一侧的滚子轴承底部固定设置有第一齿条,所述升降机构一侧上固定设置有第二齿条,所述第二齿条的齿牙一侧向上布置,所述第一齿条的齿牙一侧向下布置,所述第一齿条及第二齿条均与所述驱动电机的齿轮啮合,所述驱动电机同时控制第一热印板在第一导轨上平移及升降机构在第二导轨上平移。

6.如权利要求2-5任意一项所述的一种交替式进料热转印机,其特征在于:所述升降机构为剪叉式升降台,所述剪叉式升降台包括底板、升降铰接架及往复气缸,所述升降铰接架由一对的伸缩件组成,所述第二热印板通过升降铰接架与底板升降式活动连接;所述升降铰接架的一侧与所述底板转动式连接,升降铰接架的一侧底部对称式固定设有直线轴承与底板上表面固定设置的一对滑轨滑动式连接,一对所述伸缩件的底部一侧通过横杆固定连接,所述往复气缸的活塞杆贯穿所述横杆并与横杆固定连接。

7.如权利要求6所述的一种交替式进料热转印机,其特征在于:一对所述伸缩件的中部装设有铰接轴,所述铰接轴贯穿所述伸缩件的中部,所述伸缩件由一对通过铰接轴转动式连接的支撑杆构成,所述支撑杆与所述铰接轴转动式连接。

8.如权利要求6所述的一种交替式进料热转印机,其特征在于:所述横杆位于伸缩件底部靠近所述直线轴承的一端。

9.如权利要求1所述的一种交替式进料热转印机,其特征在于:所述第一热印板及第二热印板的上表面均设置有限位部,所述限位部设置有负压孔,所述第一热印板及第二热印板内部均分别设置有负压气道,所述负压气道与所述负压孔贯通连接。

10.如权利要求9所述的一种交替式进料热转印机,其特征在于:所述限位部包括一体成型的限位槽或限位凸块。

技术总结

本发明公开了一种交替式进料热转印机,包括热印机箱及进料滑台,所述热印机箱包括发热板,所述热印机箱架设于所述进料滑台一端的上方,所述进料滑台装设有上料装置及一对热印板,一对所述热印板通过上料装置滑设于进料滑台,所述热印板包括第一热印板及第二热印板;第一热印板及第二热印板交替式将工件运输至所述发热板下进行热转印;本发明在设置有两个热印板,在一个热印板热加工时而另一个热印板进行上下料实现交替式的工作;因此提高了热转印的工作效率,缩短加工所需时间。

技术研发人员:包建平,包术明,包林杰

受保护的技术使用者:广州美升科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!