一种高温共烧陶瓷生瓷侧印工艺的制作方法

本发明涉及高温共烧陶瓷生产相关,具体为一种高温共烧陶瓷生瓷侧印工艺。

背景技术:

1、高温共烧陶瓷是一种先进的陶瓷材料,通常由两种或两种以上的陶瓷材料混合而成,这些材料在高温下共同烧结,形成陶瓷基板,陶瓷基板上下两侧之间需要通过印刷的金属浆料进行电性连接。

2、高温共烧陶瓷生瓷侧印工艺,如申请号为201210332571.6的一种陶瓷基板侧面印刷方法及印刷装置,采用固化胶开孔嵌入的方式来对陶瓷板进行固定,从而可以一次性对大量基板进行印刷,但是固化胶的固化、开槽、并将陶瓷板嵌入槽内的操作流程复杂,难以重复利用,同时传统的工艺中,夹具的定位也较为困难,影响印刷效率及印刷精准度,另外印刷用的导体浆料在烘干时会发出大量的有机化合物,影响操作者身体健康。

技术实现思路

1、本发明的目的在于提供一种高温共烧陶瓷生瓷侧印工艺,以解决上述背景中所提出传统的陶瓷侧印工艺装夹平整效率低下、定位困难和废气污染的问题。

2、为实现上述目的,本发明提供如下技术方案:一种高温共烧陶瓷生瓷侧印工艺,包括以下步骤:

3、步骤1.图案设计:根据客户需要,进行设计和排版,确定陶瓷板需要印刷的图案和文字;

4、步骤2.制版:将设计好的图案转移到印刷版上,采用手工制版或者数码制版;

5、步骤3.装夹:在印刷托盘内填入固化胶泥,然后将陶瓷板印刷面朝上均匀布设在印刷托盘上;

6、步骤4.整平:将布设有陶瓷板生瓷的印刷托盘放置在托盘输送机上,使印刷托盘从陶瓷板压平机构下经过,陶瓷板压平机构将陶瓷板印刷面滚压平整,使得所有陶瓷板的印刷面均处于同一平面上;

7、步骤5.固化:布设有陶瓷板生瓷的印刷托盘移动至丝网印刷机处时,在紫外线灯上方停留10—12s,令固化胶泥固化对陶瓷板生瓷进行固定;

8、步骤6.印刷:整平后的陶瓷板随着印刷托盘通过传送带移动到丝网印刷机处,丝网印刷机将图案和文字印刷到陶瓷板的侧面;

9、步骤7.干燥:印刷完成后,陶瓷板通过传送带移动到干燥炉内,干燥炉加热使印刷墨水完全干燥,同时令固化胶泥解离复原,然后将印刷好的陶瓷板生瓷取下;

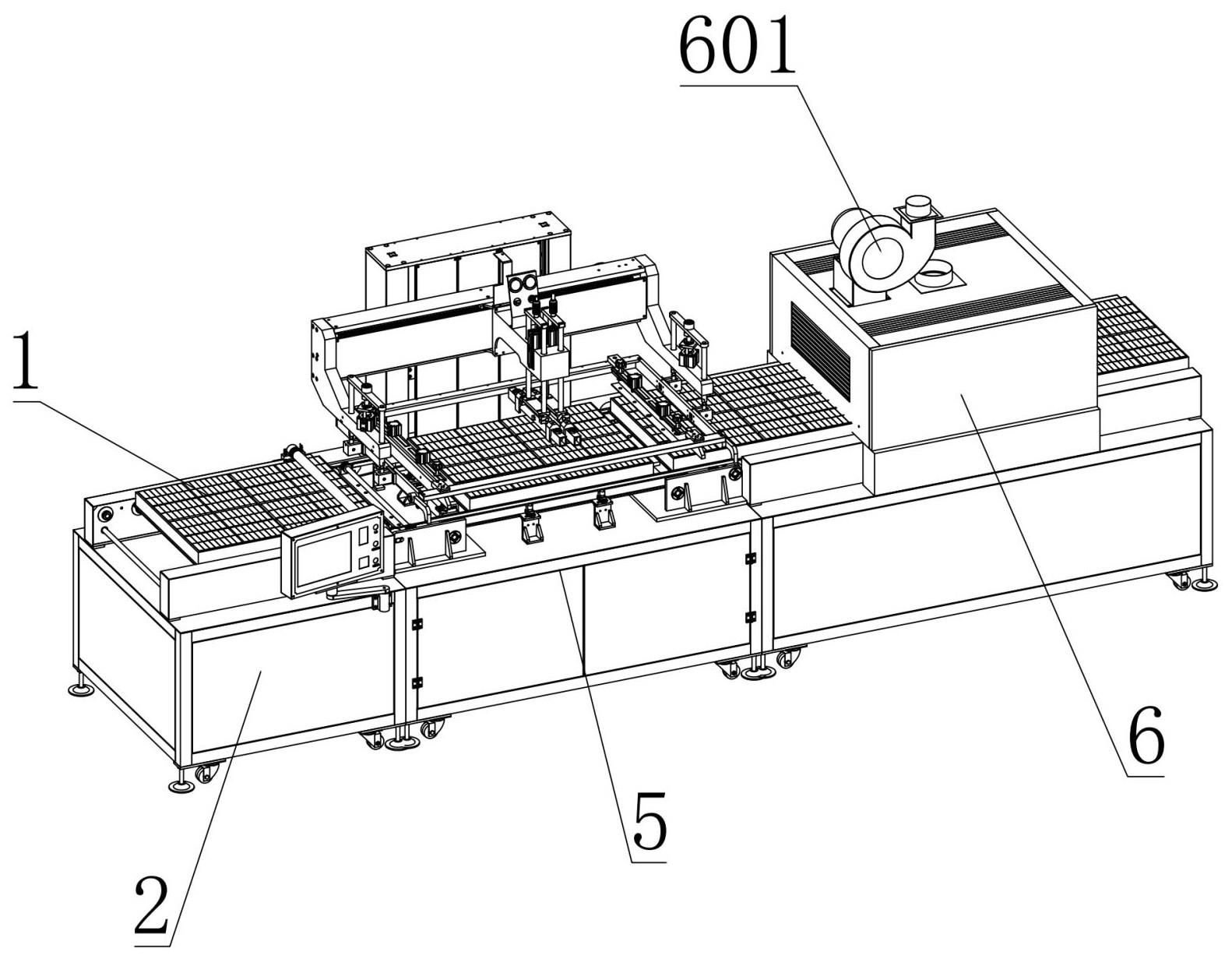

10、所述步骤2到步骤6中所用到的设备包括托盘输送机、丝网印刷机和干燥炉,所述托盘输送机上承托有印刷托盘,所述托盘输送机上方设置有陶瓷板压平机构,所述托盘输送机右侧设置有丝网印刷机,所述丝网印刷机处设置有紫外线灯,所述丝网印刷机右侧设置有干燥炉。

11、进一步地,所述步骤3中需要用到的印刷托盘上设置有多个陶瓷板卡合槽,所述陶瓷板卡合槽底部铺设有一层固化胶泥,所述固化胶泥是由可逆性光固化胶和透明玻璃砂混合而成,所述印刷托盘底板为透明钢化玻璃材质。

12、进一步地,所述固化胶泥的制备流程如下:

13、基材制备:选取直径在0.1—1mm之间的高透玻璃砂,然后将玻璃砂放入抛光机中进行清洗抛光;

14、原料配比:选用88%的玻璃砂、10%的可逆性紫外线固化胶和2%的交联剂;

15、混合搅拌:将可逆性紫外线固化胶放入搅拌器中,然后缓缓加入玻璃砂进行搅拌,同时缓慢加入交联剂,搅拌均匀后即可得到具有一定可塑性的固化胶泥。

16、进一步地,所述固化胶泥是由可逆性光固化胶和透明玻璃砂混合而成,所述印刷托盘底板为透明钢化玻璃材质。

17、进一步地,在步骤3中进行装夹时将陶瓷板放置在陶瓷板卡合槽内,放置时将陶瓷板卡合槽放满,不能有空缺遗漏,同时需要检查陶瓷板是否印刷面朝上。

18、进一步地,所述托盘输送机的导槽两侧设置有多组金属输送轮,所述金属输送轮采用一组伺服电机驱动,所述伺服电机通过带轮传动与金属输送轮连接,所述金属输送轮外侧设置有倾斜的引导挡片。

19、进一步地,所述陶瓷板压平机构包括固定座,所述托盘输送机两侧通过螺栓固定安装有两组固定座,所述固定座上设置有第一齿轮,所述第一齿轮下方设置有压力弹簧,所述第一齿轮上端通过连接轴固定连接有调节旋钮,所述连接轴外套设有套管,所述套管底端以及第一齿轮上表面加工有相互嵌合的卡合齿,所述第一齿轮啮合有第二齿轮,所述第二齿轮上固定连接有第三齿轮,所述第三齿轮啮合有两组第四齿轮,所述第四齿轮啮合有第五齿轮,所述第五齿轮上固定连接有螺纹杆,所述螺纹杆通过螺纹连接有轴承座,所述轴承座上通过轴承连接有压平辊,所述压平辊内设置有微型电机,所述微型电机设置有多组,所述微型电机的输出端固定连接有伸缩丝杆,所述伸缩丝杆通过丝杆螺母传动连接有伸缩筒,所述伸缩筒一端固定连接有压力传感器,所述压力传感器突出于压平辊表面,所述压力传感器外包裹有弹性材料。

20、进一步地,所述丝网印刷机上设置有精密传送带,在印刷托盘印刷位置边缘处设置有定位气缸,输送定位气缸的上端固定连接有定位挡板,在定位气缸左侧还设置有四组支撑气缸,四组支撑气缸呈矩形分布,分别位于印刷托盘四角处。

21、进一步地,所述干燥炉采用红外线烘干的方法对导体浆料进行烘干,同时所述干燥炉上方设置有排气泵,所述排气泵与废气处理系统的管道连接。

22、进一步地,所述步骤6中烘干炉的烘干温度设置在60℃-100℃之间,且干燥炉内的传送带输送速度在0.05m/s-0.2m/s之间。

23、与现有技术相比,本发明的有益效果如下:

24、1.本发明提出的一种高温共烧陶瓷生瓷侧印工艺,通过固化胶泥、陶瓷板压平机构以及干燥炉的配合,在印刷托盘的输送过程中陶瓷板压平机构就可以实现对陶瓷印刷面的压平,压平操作简单,且平整度高,固化胶泥在压平前和压平后都可以对陶瓷起到有效的支撑作用,在经过紫外线照射固化后固化胶泥可以对陶瓷进行固定定位,避免陶瓷移位,另外在干燥炉对导体浆料进行干燥的同时还可以对固化胶泥进行解离复原,便于陶瓷的取下和固化胶泥再次利用。

25、2.本发明提出的一种高温共烧陶瓷生瓷侧印工艺,通过金属输送轮、定位气缸和支撑气缸的设置,使得放置印刷托盘时无需进行定位,在金属输送轮转动时,可以通过倾斜的引导挡片对印刷托盘进行引导,使得自动进行纵向的定位,定位气缸可以对在精密传送带上移动的印刷托盘进行精确定位,通过定位挡板使印刷托盘止停,然后支撑气缸可以将印刷托盘抬起,从而进行稳定地印刷,全程无需人工定位装夹,大幅提升了操作效率。

26、3.本发明提出的一种高温共烧陶瓷生瓷侧印工艺,通过干燥炉上排气泵的设置,从而干燥炉通过红外线加热烘干,效率较高,同时相比传统的热风烘干,不会将挥发的有机气体吹散,排气泵可以将有机气体收集并排放到废气处理系统中,避免污染环境。

技术特征:

1.一种高温共烧陶瓷生瓷侧印工艺,其特征在于:包括以下步骤:

2.如权利要求1所述的一种高温共烧陶瓷生瓷侧印工艺,其特征在于:所述步骤3中需要用到的印刷托盘(1)上设置有多个陶瓷板卡合槽(101),所述陶瓷板卡合槽(101)底部铺设有一层固化胶泥(102),所述固化胶泥(102)是由可逆性光固化胶和透明玻璃砂混合而成,所述印刷托盘(1)底板为透明钢化玻璃材质。

3.如权利要求2所述的一种高温共烧陶瓷生瓷侧印工艺,其特征在于:所述固化胶泥(102)的制备流程如下:

4.如权利要求2所述的一种高温共烧陶瓷生瓷侧印工艺,其特征在于:所述固化胶泥(102)是由可逆性光固化胶和透明玻璃砂混合而成,所述印刷托盘(1)底板为透明钢化玻璃材质。

5.如权利要求3所述的一种高温共烧陶瓷生瓷侧印工艺,其特征在于:在步骤3中进行装夹时将陶瓷板放置在陶瓷板卡合槽(101)内,放置时将陶瓷板卡合槽(101)放满,不能有空缺遗漏,同时需要检查陶瓷板是否印刷面朝上。

6.如权利要求1所述的一种高温共烧陶瓷生瓷侧印工艺,其特征在于:所述托盘输送机(2)的导槽两侧设置有多组金属输送轮(201),所述金属输送轮(201)采用一组伺服电机(202)驱动,所述伺服电机(202)通过带轮传动与金属输送轮(201)连接,所述金属输送轮(201)外侧设置有倾斜的引导挡片(203)。

7.如权利要求1所述的一种高温共烧陶瓷生瓷侧印工艺,其特征在于:所述陶瓷板压平机构(3)包括固定座(301),所述托盘输送机(2)两侧通过螺栓固定安装有两组固定座(301),所述固定座(301)上设置有第一齿轮(302),所述第一齿轮(302)下方设置有压力弹簧(303),所述第一齿轮(302)上端通过连接轴固定连接有调节旋钮(304),所述连接轴外套设有套管(305),所述套管(305)底端以及第一齿轮(302)上表面加工有相互嵌合的卡合齿(306),所述第一齿轮(302)啮合有第二齿轮(307),所述第二齿轮(307)上固定连接有第三齿轮(308),所述第三齿轮(308)啮合有两组第四齿轮(309),所述第四齿轮(309)啮合有第五齿轮(310),所述第五齿轮(310)上固定连接有螺纹杆(311),所述螺纹杆(311)通过螺纹连接有轴承座(312),所述轴承座(312)上通过轴承连接有压平辊(313),所述压平辊(313)内设置有微型电机(314),所述微型电机(314)设置有多组,所述微型电机(314)的输出端固定连接有伸缩丝杆(315),所述伸缩丝杆(315)通过丝杆螺母(316)传动连接有伸缩筒(317),所述伸缩筒(317)一端固定连接有压力传感器(318),所述压力传感器(318)突出于压平辊(313)表面,所述压力传感器(318)外包裹有弹性材料。

8.如权利要求1所述的一种高温共烧陶瓷生瓷侧印工艺,其特征在于:所述丝网印刷机(5)上设置有精密传送带(501),在印刷托盘(1)印刷位置边缘处设置有定位气缸(502),输送定位气缸(502)的上端固定连接有定位挡板(503),在定位气缸(502)左侧还设置有四组支撑气缸(504),四组支撑气缸(504)呈矩形分布,分别位于印刷托盘(1)四角处。

9.如权利要求1所述的一种高温共烧陶瓷生瓷侧印工艺,其特征在于:所述干燥炉(6)采用红外线烘干的方法对导体浆料进行烘干,同时所述干燥炉(6)上方设置有排气泵(601),所述排气泵(601)与废气处理系统的管道连接。

10.如权利要求1所述的一种高温共烧陶瓷生瓷侧印工艺,其特征在于:所述步骤6中烘干炉的烘干温度设置在60℃-100℃之间,且干燥炉(6)内的传送带输送速度在0.05m/s-0.2m/s之间。

技术总结

本发明涉及高温共烧陶瓷生产相关技术领域,公开了一种高温共烧陶瓷生瓷侧印工艺,通过固化胶泥、陶瓷板压平机构以及干燥炉的配合,在印刷托盘的输送过程中陶瓷板压平机构就可以实现对陶瓷印刷面的压平,压平操作简单,且平整度高,固化胶泥在压平前和压平后都可以对陶瓷起到有效的支撑作用,在经过紫外线照射固化后固化胶泥可以对陶瓷进行固定定位,避免陶瓷移位,另外在干燥炉对导体浆料进行干燥的同时还可以对固化胶泥进行解离复原,便于陶瓷的取下和固化胶泥再次利用。

技术研发人员:秦双红,辛长林,金巨万

受保护的技术使用者:苏州高芯众科半导体有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!