一种钢管自动喷码设备的制作方法

本技术涉及钢管加工,具体涉及一种钢管自动喷码设备。

背景技术:

1、传统的钢管加工工艺包括钢管的喷码等工艺,钢管的喷码工艺所采用的喷码设备,需要多名工人进行人工上料和下料,劳动成本高,加工效率较低。

技术实现思路

1、本实用新型的目的在于提供一种钢管自动喷码设备,解决了传统的喷码设备人工上料和下料导致劳动成本高和加工效率较低等问题。

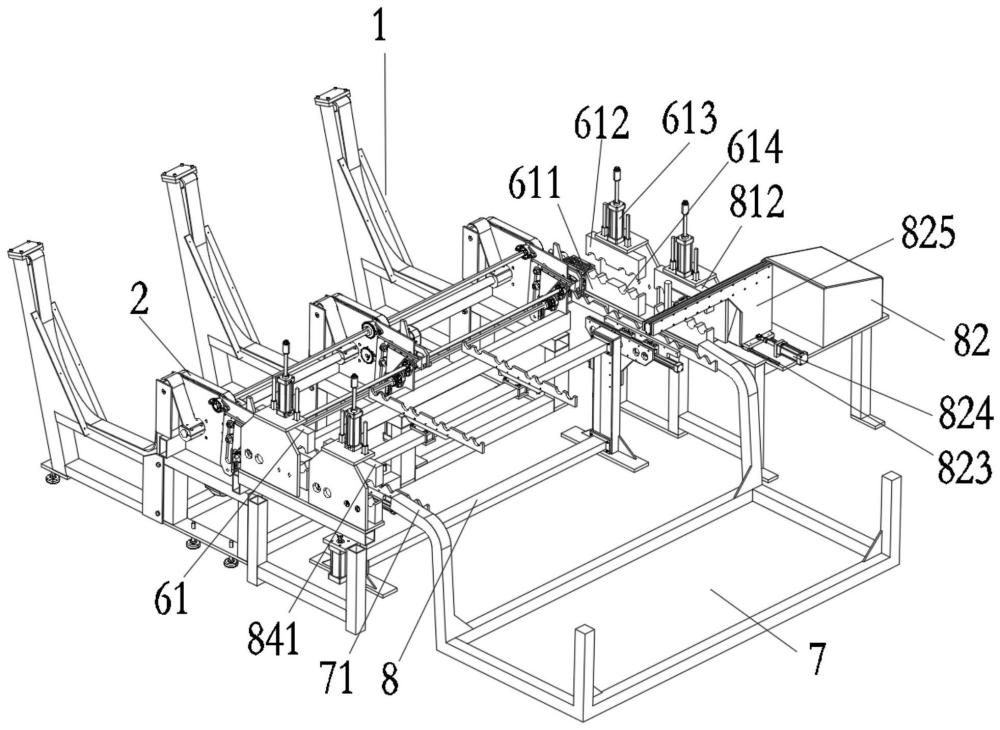

2、为实现上述目的,本实用新型提供如下技术方案:一种钢管自动喷码设备,包括进料仓、水平传送装置、排料装置、提升装置、分料装置、喷码装置和出料仓;

3、进料仓内部具有送料装置,送料装置用于承托水平放置的钢管,以及用于将钢管依次水平输送至下一位置,钢管与送料装置的输送方向垂直;

4、水平传送装置位于送料装置的输送末端,且水平传送装置与送料装置在送料方向上存在重合部分以承接送料装置上的钢管并将钢管依次输送到下一位置;

5、排料装置包括第一排料斜坡和第一挡料器,第一排料斜坡的高处一端与水平传送装置在送料方向上存在重合部分,排料装置用于承接水平传送装置输送过来的钢管并经第一排料斜坡使得钢管依次自动滚动至第一挡料器处,第一挡料器用于拦停从第一排料斜坡自动滚动下来的钢管;

6、提升装置包括提升驱动单元和提升器,提升器具有第二排料斜坡和第二挡料器,第二排料斜坡与第一排料斜坡在送料方向上存在重合部分,第二挡料器位于第二排料斜坡的低端,提升驱动单元用于驱动提升器升降运动,提升器用于推动钢管越过第一挡料器后从第二排料斜坡自动滚动至第二挡料器处,第二挡料器用于拦停自第二排料斜坡滚动下来的钢管;

7、分料装置包括托架、平移驱动单元和升降驱动单元,平移驱动单元用于驱动托架平移,升降驱动单元用于驱动托架升降;托架上具有定位钢管的定位槽;托架用于将第二排料斜坡处的钢管输送至下一位置喷码,并且用于将加工完成后的钢管输送至出料仓;

8、喷码装置用于对钢管表面喷码,喷码装置包括喷码机、喷码枪和移动单元,喷码机与喷码枪相连,喷码枪安装在移动单元上,移动单元用于驱动喷码枪移动至指定位置;

9、出料仓用于盛放加工完成后的钢管,具有第三排料斜坡,第三排料斜坡用于承接托架输送过来的加工完成的钢管,并且用于供加工完成的钢管自动滚动至出料仓中。

10、可选地,移动单元包括水平横向导轨、横向驱动气缸、第二安装板、水平纵向导轨,第二安装板一端滑动设置在水平横向导轨上,第二安装板与横向驱动气缸连接,横向驱动气缸用于驱动第二安装板在水平横向导轨上滑动,水平纵向导轨设置在第二安装板上,喷码枪滑动设置在水平纵向导轨上。

11、可选地,还包括安装架,送料装置、水平传送装置、排料装置、提升装置、分料装置和喷码装置均设置在安装架上。

12、可选地,托架包括托板,托板的上部开设定位钢管的定位槽,升降驱动单元包括升降驱动气缸和竖向移动板,竖向移动板竖向滑动安装在安装架上,升降驱动气缸的气缸轴与竖向移动板固定连接,升降驱动气缸驱动竖向移动板升降运动,平移驱动单元包括平移驱动气缸和水平移动板,平移驱动气缸固定安装在水平移动板上,水平移动板水平滑动安装在竖向移动板上,托板固定安装在水平移动板上,平移驱动气缸的气缸轴与水平移动板固定连接,平移驱动气缸用于驱动水平移动板和托板水平移动。

13、可选地,托架具有平行的两组,分别位于钢管的两端,第一组托架与第二组托架通过同步传动单元连接,同步传动单元包括第五同步传动轴,第五同步传动轴转动安装在安装架上,在每组托架对应的竖向移动板上均设置第三齿条,在第五同步传动轴上同轴固定设置两个第三齿轮,第三齿轮与第三齿条一一对应啮合。

14、可选地,安装架上位于两组托架51之间还分布有若干个辅助托板,若干个辅助托板上具有若干组凹陷,每组凹陷包括两个相邻的定位槽以定位钢管。

15、本实用新型的技术效果如下:

16、1、本实用新型的喷码设备中,通过采用送料装置、水平传送装置、喷码装置和分料装置等装置相配合,实现了钢管的自动上料、喷码工序和自动下料工序,节省了人工成本,提高了生产效率。

17、2、本实用新型的喷码设备中,通过在托架上设置多组定位凹陷,并使得托架的输送范围覆盖了上料、喷码和下料工艺,实现了钢管的连续加工,减少了加工过程的停顿时间,提高了生产效率。

技术特征:

1.一种钢管自动喷码设备,其特征在于,包括进料仓(1)、水平传送装置(2)、排料装置(3)、提升装置(4)、分料装置(5)、喷码装置(82)和出料仓(7);

2.根据权利要求1所述的一种钢管自动喷码设备,其特征在于,移动单元包括水平横向导轨(823)、横向驱动气缸(824)、第二安装板(825)、水平纵向导轨(826),第二安装板(825)一端滑动设置在水平横向导轨(823)上,第二安装板(825)与横向驱动气缸(824)连接,横向驱动气缸(824)用于驱动第二安装板(825)在水平横向导轨(823)上滑动,水平纵向导轨(826)设置在第二安装板(825)上,喷码枪(822)滑动设置在水平纵向导轨(826)上。

3.根据权利要求1所述的一种钢管自动喷码设备,其特征在于,还包括安装架(8),送料装置(11)、水平传送装置(2)、排料装置(3)、提升装置(4)、分料装置(5)和喷码装置(82)均设置在安装架(8)上。

4.根据权利要求3所述的一种钢管自动喷码设备,其特征在于,托架(51)包括托板,托板的上部开设定位钢管的定位槽(511),升降驱动单元(53)包括升降驱动气缸(531)和竖向移动板(532),竖向移动板(532)竖向滑动安装在安装架(8)上,升降驱动气缸(531)的气缸轴与竖向移动板(532)固定连接,升降驱动气缸(531)驱动竖向移动板(532)升降运动,平移驱动单元(52)包括平移驱动气缸(521)和水平移动板(522),平移驱动气缸(521)固定安装在水平移动板(522)上,水平移动板(522)水平滑动安装在竖向移动板(532)上,托板固定安装在水平移动板(522)上,平移驱动气缸(521)的气缸轴与水平移动板(522)固定连接,平移驱动气缸(521)用于驱动水平移动板(522)和托板水平移动。

5.根据权利要求4所述的一种钢管自动喷码设备,其特征在于,托架(51)具有平行的两组,分别位于钢管的两端,第一组托架(51)与第二组托架(51)通过同步传动单元(54)连接,同步传动单元(54)包括第五同步传动轴(541),第五同步传动轴(541)转动安装在安装架(8)上,在每组托架(51)对应的竖向移动板(532)上均设置第三齿条(543),在第五同步传动轴(541)上同轴固定设置两个第三齿轮(542),第三齿轮(542)与第三齿条(543)一一对应啮合。

6.根据权利要求5所述的一种钢管自动喷码设备,其特征在于,安装架(8)上位于两组托架(51)51之间还分布有若干个辅助托板(83),若干个辅助托板(83)上具有若干组凹陷,每组凹陷包括两个相邻的定位槽(511)以定位钢管。

技术总结

本技术提供了一种钢管自动喷码设备,包括进料仓、送料装置、水平传送装置、排料装置、提升装置、分料装置、喷码装置和出料仓。进料仓内部具有送料装置,送料驱动单元与送料装置连接;排料装置具有第一排料斜坡和第一挡料器,提升装置包括提升驱动单元和提升器,提升器具有第二排料斜坡和第二挡料器,第二排料斜坡与第一排料斜坡在送料方向上存在重合部分,第二挡料器位于第二排料斜坡的低端;喷码装置包括喷码机、喷码枪和移动单元,喷码枪安装在移动单元上;通过采用送料装置、水平传送装置、分料装置和喷码装置等装置相配合,实现了钢管的自动上料、喷码工序和自动下料工序,节省了人工成本,提高了生产效率。

技术研发人员:钱多

受保护的技术使用者:慈溪市诚和管业有限公司

技术研发日:20231008

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!