一种烫印膜模压机的制作方法

本技术涉及模压机,具体为一种烫印膜模压机。

背景技术:

1、在生产全息烫印膜时,需要通过一定的温度与压力将涂有全息图案印到基膜层上,其中,就需要使用到模压机,在使用模压机时,由于需要导辊、版辊等辊轴来完成导引、压印等工作,这也导致了在实际生产中,膜有可能因为受力方向与大小的不同,而存在伸缩度、展平度不一的情况,甚至两侧的膜容易皱起,影响了模压质量与效率。

技术实现思路

1、本实用新型的目的在于提供一种烫印膜模压机,以解决上面的问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种烫印膜模压机,包括;

3、机身,机身上具有撑膜机构,撑膜机构包括滑块、衔接板、弹簧、接头以及滚筒;

4、机身上开设有导轨,滑块的数量具有两个,两个滑块分别位于导轨两端的位置,每个滑块的顶部具有两个一体固定的管套,两个管套之间具有间距,每个管套的内部具有一个支柱,支柱的底部嵌入管套的内部与其滑动连接,将输料棍上缠绕的烫印膜抽出穿过热压膜器缠绕在回收棍上,两个滚筒向上推动烫印膜两侧的位置,从而将悬空的烫印膜向上抵住,使得烫印膜绷紧,紧绷的烫印膜会受力被限制位置,不易偏移位置,因此可避免烫印膜在输送过程中出现褶皱;

5、衔接板位于两个支柱之间,衔接板的两端分别与两个支柱固定连接,衔接板的底部具有两个弹簧,弹簧的两端分别连接至衔接板以及滑块;

6、接头位于两个支柱之间的顶部位置,固定螺帽套在接头的外侧与转动连接。

7、优选的,接头上具有一体固定的连接杆,连接杆的两端穿过两个支柱并设置有具有限位的滚筒。

8、优选的,滑块为“工”字形状,滑块的上下两端分别与机身的顶部和底部贴合。

9、优选的,管套上开设有多个定位孔,支柱底部的一侧具有两个弹簧销,弹簧销的端部擦混国定位孔延伸至管套的外侧。

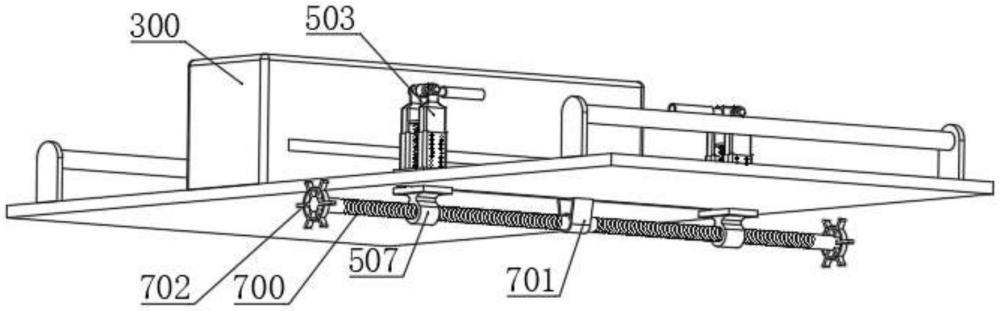

10、优选的,滑块的底部具有一体固定的套件,机身的底部具有螺纹杆,螺纹杆的两端分别穿过两个套件,且螺纹杆的两端的螺纹方向相反,螺纹杆的两端具有一体固定的转盘,螺纹杆的居中位置具有挂架,挂架的顶部与机身的底部连接固定,挂架的底部套在螺纹杆的外侧与其转动连接,螺纹杆的两端的螺纹方向相反,旋转转盘可驱动套件在螺纹杆的外侧水平移动,旋转时两个套件会同步在螺纹杆上向两个相反的方向同步滑动,从而调节两个滚筒之间的间距,适用于不同宽度的烫印膜加工。

11、优选的,机身的顶部靠近一端的位置具有输料棍,机身顶部靠近另一端的位置具有回收棍,撑膜机构位于输料棍与回收棍之间,且机身的顶部靠近撑膜机构的位置具有热压膜器。

12、与现有技术相比,本实用新型的有益效果是:

13、将输料棍上缠绕的烫印膜抽出穿过热压膜器缠绕在回收棍上,两个滚筒向上推动烫印膜两侧的位置,从而将悬空的烫印膜向上抵住,使得烫印膜绷紧,紧绷的烫印膜会受力被限制位置,不易偏移位置,因此可避免烫印膜在输送过程中出现褶皱;滚筒的高度可进行调节,从而调节滚筒推动烫印膜的紧绷力度,调节到所需的位置时弹簧销弹出穿过对应的定位孔进行限位固定,使得支柱与管套的组合高度固定,弹簧向上推动衔接板使得弹簧销紧紧卡在对应的定位孔上;螺纹杆的两端的螺纹方向相反,旋转转盘可驱动套件在螺纹杆的外侧水平移动,旋转时两个套件会同步在螺纹杆上向两个相反的方向同步滑动,从而调节两个滚筒之间的间距,适用于不同宽度的烫印膜加工。

技术特征:

1.一种烫印膜模压机,其特征在于:包括;

2.根据权利要求1所述的一种烫印膜模压机,其特征在于:所述接头(600)上具有一体固定的连接杆,连接杆的两端穿过两个支柱(503)并设置有具有限位的滚筒(601)。

3.根据权利要求1所述的一种烫印膜模压机,其特征在于:所述滑块(500)为“工”字形状,滑块(500)的上下两端分别与机身(100)的顶部和底部贴合。

4.根据权利要求1所述的一种烫印膜模压机,其特征在于:所述管套(501)上开设有多个定位孔(502),支柱(503)底部的一侧具有两个弹簧销(504),弹簧销(504)的端部擦混国定位孔(502)延伸至管套(501)的外侧。

5.根据权利要求1所述的一种烫印膜模压机,其特征在于:所述滑块(500)的底部具有一体固定的套件(507),机身(100)的底部具有螺纹杆(700),螺纹杆(700)的两端分别穿过两个套件(507),且螺纹杆(700)的两端的螺纹方向相反,螺纹杆(700)的两端具有一体固定的转盘(702),螺纹杆(700)的居中位置具有挂架(701),挂架(701)的顶部与机身(100)的底部连接固定,挂架(701)的底部套在螺纹杆(700)的外侧与其转动连接。

6.根据权利要求1所述的一种烫印膜模压机,其特征在于:所述机身(100)的顶部靠近一端的位置具有输料棍(200),机身(100)顶部靠近另一端的位置具有回收棍(400),撑膜机构位于输料棍(200)与回收棍(400)之间,且机身(100)的顶部靠近撑膜机构的位置具有热压膜器(300)。

技术总结

本技术属于模压机技术领域,具体公开了一种烫印膜模压机,机身,机身上具有撑膜机构,撑膜机构包括滑块、衔接板、弹簧、接头以及滚筒;机身上开设有导轨,滑块的数量具有两个,两个滑块分别位于导轨两端的位置,每个滑块的顶部具有两个一体固定的管套,两个管套之间具有间距,每个管套的内部具有一个支柱,支柱的底部嵌入管套的内部与其滑动连接,将输料棍上缠绕的烫印膜抽出穿过热压膜器缠绕在回收棍上,两个滚筒向上推动烫印膜两侧的位置,从而将悬空的烫印膜向上抵住,使得烫印膜绷紧,紧绷的烫印膜会受力被限制位置,不易偏移位置,因此可避免烫印膜在输送过程中出现褶皱。

技术研发人员:陈均兆,叶颖仪

受保护的技术使用者:广州华伟包装材料有限公司

技术研发日:20231124

技术公布日:2024/5/27

- 还没有人留言评论。精彩留言会获得点赞!