一种基于喷墨打印制备高熵合金薄膜的方法及喷印系统

本发明属于高熵合金制备,具体涉及一种基于喷墨打印制备高熵合金薄膜的方法及喷印系统。

背景技术:

1、高熵合金是一种新型合金材料,由包含过渡态元素的多种金属构成,各组元原子百分比在5%-35%之间。高熵合金中各元素原子通过最“紊乱”的模式形成网格结构,使合金体系热力学参数熵处于高值状态。随着我国航空航天事业的发展,对高速或超高速飞行器提出了新的挑战,如运载火箭要求重量轻、可靠性高、可重复使用。高速飞行器在发射和返回大气过程中鼻锥、前缘等部位会承受极大的热冲击,需要高性能的热防护系统保护。耐高温材料是高超声速飞行器热防护系统的核心,是实现超高温热密封设计的基石。传统合金中加入的金属种类越多,越容易形成脆性的金属间化合物使材质脆化。高熵合金则由于含有过渡态元素,一般形成fcc或bcc相为主的简单固溶体或者非晶相,具有比传统合金更加优异的断裂强度、抗拉强度、稳定性、耐高温性、耐磨损性等性能。

2、高熵合金薄膜的制备技术主要有溅射沉积、电化学沉积、蒸发镀膜、离子镀膜等。通常先将co、cr、fe、ni、ti、al等金属粉末按比例混合得到打印所需的墨水。由于高熵合金组元众多、成分复杂,采用溅射沉积等成膜方法难以控制成分的均匀性,而且成本高,制备的高熵合金薄膜结构较单一。喷墨打印把成分混合环节放在墨水混合步骤,有利于克服原材料准备阶段成分均匀性差的难题。但喷墨打印的油墨均匀性对打印效果有较大影响,需要对其进行优化。此外,现有喷印系统在打印高粘墨水时,喷嘴处的流动容易受到墨水内部固体颗粒的影响,从而形成喷嘴阻塞以及流动不稳定的现象,进而影响打印出的高熵合金薄膜的性能。

3、因此,有必要提供一种基于喷墨打印制备高熵合金薄膜的方法及喷印系统,以解决上述问题。

技术实现思路

1、针对现有技术的缺陷或改进需求,本发明的目的在于提供一种基于喷墨打印制备高熵合金薄膜的方法及喷印系统,通过油墨配方的优化,协同提高高熵合金薄膜的制备均匀性和稳定性,同时为高熵合金薄膜的制备提供了一种新的途径,有助于得到性能优异的高熵合金薄膜。

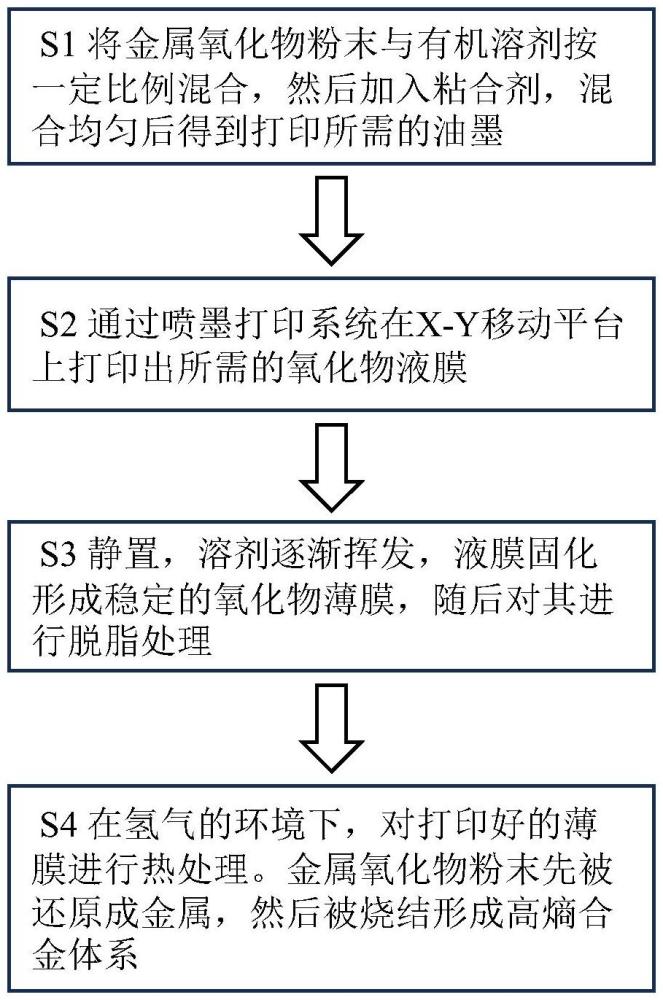

2、为实现上述目的,本发明提供了一种基于喷墨打印制备高熵合金薄膜的方法,包括以下步骤:

3、s1、将组成所述高熵合金薄膜所需的金属元素的金属氧化物粉末和有机溶剂混合,然后加入粘合剂,混合均匀后得到打印所需的油墨;

4、s2、将所述油墨通过喷印系统的喷嘴喷印至基板表面,得到氧化物液膜;

5、s3、所述氧化物液膜固化,形成氧化物薄膜,随后对其进行第一次热处理;

6、s4、在还原性气氛下,对第一次热处理后的氧化物薄膜进行第二次热处理,金属氧化物粉末先被还原成金属,然后被烧结得到所述高熵合金薄膜;所述第二次热处理包括:先在500~650℃处理1~3h,再升温至1000~1500℃处理0.5~1h。

7、进一步的,所述金属氧化物粉末按质量百分比包括fe2o3 15~25%、nio15~25%、co3o4 15~25%、cr2o3 15~25%和al2o3 15~25%。优选地,所述金属氧化物粉末按质量百分比包括fe2o3 18~22%、nio 18~22%、co3o418~22%、cr2o3 18~22%和al2o3 18~22%。

8、进一步的,所述粘合剂为聚乳酸-乙醇酸共聚物。

9、进一步的,所述溶剂为二氯甲烷、邻苯二甲酸二丁酯和2-丁氧基乙醇三者组成的混合物。

10、进一步的,油墨中金属氧化物粉末的添加量为25~35%。

11、进一步的,所述邻苯二甲酸二丁酯和2-丁氧基乙醇的质量比为(1.8~2.2):1。

12、进一步的,所述油墨中金属氧化物粉末和粘合剂的体积比为(6~8):3。

13、进一步的,所述油墨的粘度控制在15~30cp,通过调节所述二氯甲烷的用量对粘度进行调节。

14、进一步的,所述油墨配制方法为:首先在邻苯二甲酸二丁酯和2-丁氧基乙醇的混合物中加入二氯甲烷;然后通过搅拌或振荡的方式将金属氧化物粉末加入到混合物中;最后将该混合物与溶解在二氯甲烷中的聚乳酸-乙醇酸共聚物溶液相混合,得到打印所需的油墨;其中,根据油墨的粘度对加入二氯甲烷的量进行调整,使油墨的粘度控制在15-30cp。

15、进一步的,所述第一次热处理的温度为280~320℃,时间为0.5~1h;

16、和/或,所述还原性气氛为氢气。

17、进一步的,所述喷印系统包括墨盒和设置于所述墨盒底部的若干个间隔排列的喷嘴;每个所述喷嘴配合设置有一个微通道,所述微通道为特斯拉阀结构;所述墨盒的上部设置有压电元件,用于产生压力使油墨经所述微通道从喷嘴喷出。

18、进一步的,所述喷嘴在喷印过程中,与所述基板配合移动,喷印出的墨滴在所述基板表面沉积行成氧化物液膜。

19、本发明还提供一种喷印系统,包括墨盒和设置于所述墨盒底部的若干个间隔排列的喷嘴;每个所述喷嘴通过微通道与所述墨盒连接,所述微通道为特斯拉阀结构;所述墨盒的上部设置有压电元件,用于产生压力使油墨经所述微通道从喷嘴喷出。

20、进一步的,所述压电元件为压电陶瓷,设置在所述墨盒的内部,与油墨直接接触;

21、每个所述微通道包含若干个交替排列连接的管路分支;每个管路分支均具有两条管路,其中一条管路为正向直道,呈倾斜状;另一条管路为弯道,所述弯道弯曲成半环状,并回连到所述正向直道上。

22、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具备下列有益效果:

23、1、本发明以金属氧化物粉末为原料,通过加入粘合剂和有机溶剂,有助于得到均匀且流动性好的油墨,便于喷墨打印的进行,有效解决了金属氧化物原料难混合的问题;此外,金属氧化物粉末相比单质粉末成本更低,稳定性更好,结合后续的热处理还原过程,有助于对高熵合金薄膜的形貌进行调控,因此本发明为高熵合金薄膜的制备提供了一种新的途径,该方法简单易操作,成本低,效率高,便于推广应用。

24、2、本发明中金属氧化物成分的还原过程和烧结过程同时进行,有效地简化了高熵合金薄膜的制备过程。在热处理过程中,当温度逐渐升高时,粘合剂开始分解,随后金属氧化物粉末被还原为金属;当温度达到峰值温度时,金属的还原和烧结同时进行,不同金属颗粒之间发生相互扩散结合,得到高熵合金薄膜。

25、3、本发明利用特斯拉阀结构的微通道喷嘴,使正向流通的油墨能够顺利通行,能够有效防止堵塞,便于得到成膜效果更好的高熵合金薄膜;通过墨盒和基板两者的移动配合,能够实现对液滴滴落位置的精准控制,实现方式简单便捷,打印结果精确高效。

技术特征:

1.一种基于喷墨打印制备高熵合金薄膜的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于喷墨打印制备高熵合金薄膜的方法,其特征在于,所述金属氧化物粉末按质量百分比包括fe2o3 15~25%、nio15~25%、co3o4 15~25%、cr2o3 15~25%和al2o3 15~25%;

3.根据权利要求2所述的基于喷墨打印制备高熵合金薄膜的方法,其特征在于,所述油墨中金属氧化物粉末的质量分数为25-35%。

4.根据权利要求2所述的基于喷墨打印制备高熵合金薄膜的方法,其特征在于,所述邻苯二甲酸二丁酯和2-丁氧基乙醇的质量比为(1.8~2.2):1;

5.根据权利要求2-4任一项所述的基于喷墨打印制备高熵合金薄膜的方法,其特征在于,所述油墨的配制方法为:首先在邻苯二甲酸二丁酯和2-丁氧基乙醇的混合物中加入二氯甲烷;然后通过搅拌或振荡的方式将金属氧化物粉末加入到混合物中;最后将该混合物与溶解在二氯甲烷中的聚乳酸-乙醇酸共聚物溶液相混合,得到打印所需的油墨;其中,根据油墨的粘度对加入二氯甲烷的量进行调整,使油墨的粘度控制在15~30cp。

6.根据权利要求1-4任一项所述的基于喷墨打印制备高熵合金薄膜的方法,其特征在于,所述第一次热处理的温度为280~320℃,时间为0.5~1h;

7.根据权利要求1-4任一项所述的基于喷墨打印制备高熵合金薄膜的方法,其特征在于,所述喷印系统包括墨盒和设置于所述墨盒底部的若干个间隔排列的喷嘴;每个所述喷嘴配合设置有一个微通道,所述微通道为特斯拉阀结构;所述墨盒的上部设置有压电元件,用于产生压力使油墨经所述微通道从喷嘴喷出。

8.根据权利要求7所述的基于喷墨打印制备高熵合金薄膜的方法,其特征在于,所述喷嘴在喷印过程中,与所述基板配合移动,喷印出的墨滴在所述基板表面沉积行成氧化物液膜。

9.一种权利要求1-8任一项所述的基于喷墨打印制备高熵合金薄膜的方法采用的喷印系统,其特征在于,包括墨盒和设置于所述墨盒底部的若干个间隔排列的喷嘴;每个所述喷嘴通过微通道与所述墨盒连接,所述微通道为特斯拉阀结构;所述墨盒的上部设置有压电元件,用于产生压力使油墨经所述微通道从喷嘴喷出。

10.根据权利要求9所述的喷印系统,其特征在于,所述压电元件为压电陶瓷,设置在所述墨盒的内部,与油墨直接接触;

技术总结

本发明属于高熵合金制备技术领域,具体为一种基于喷墨打印制备高熵合金薄膜的方法及喷印系统。将金属氧化物粉末和有机溶剂混合,再加入粘合剂,混合均匀得到打印所需的油墨;将油墨喷印至基板表面,得到氧化物液膜;氧化物液膜中的易挥发溶剂挥发,从而固化形成氧化物薄膜,随后对其进行第一次热处理;接着在氢气环境下,对第一次热处理后的薄膜进行第二次热处理,金属氧化物粉末先被还原成金属,然后被烧结得到高熵合金薄膜。本发明通过油墨配方的优化和喷印系统结构的改进,提高金属氧化物粉末的分散均匀性,进而提高所得高熵合金薄膜的性能和打印效率,同时为高熵合金薄膜的制备提供了一种新的途径,有助于得到性能优异的高熵合金薄膜。

技术研发人员:方海生,安韬,王宇琛

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!