一种三棱镜自动丝印机构的制作方法

本技术涉及三棱镜加工设备领域,特别涉及一种三棱镜自动丝印机构。

背景技术:

1、现有三角棱镜因其不规则的形状(且体积较小),因此在实际的加工中涉及翻面、运输以及加工,但是现有的三棱镜在实际的翻面过程中,受治具以及其形状的影响,在自动化的运输过程中,较难实现较高效率。

2、现有一般采用治具放置多个三棱镜,然后放在丝印机下进行丝印预定颜色的涂层,但是因其体积较小,因此加工较为麻烦,且多个同时加工也经常存在局部丝印出现缺陷的问题,影响了丝印效率。

技术实现思路

1、本实用新型的主要目的是提出一种三棱镜自动丝印机构,旨在实现三棱镜的逐个丝印,且丝印效率较高,加工合格率较高。

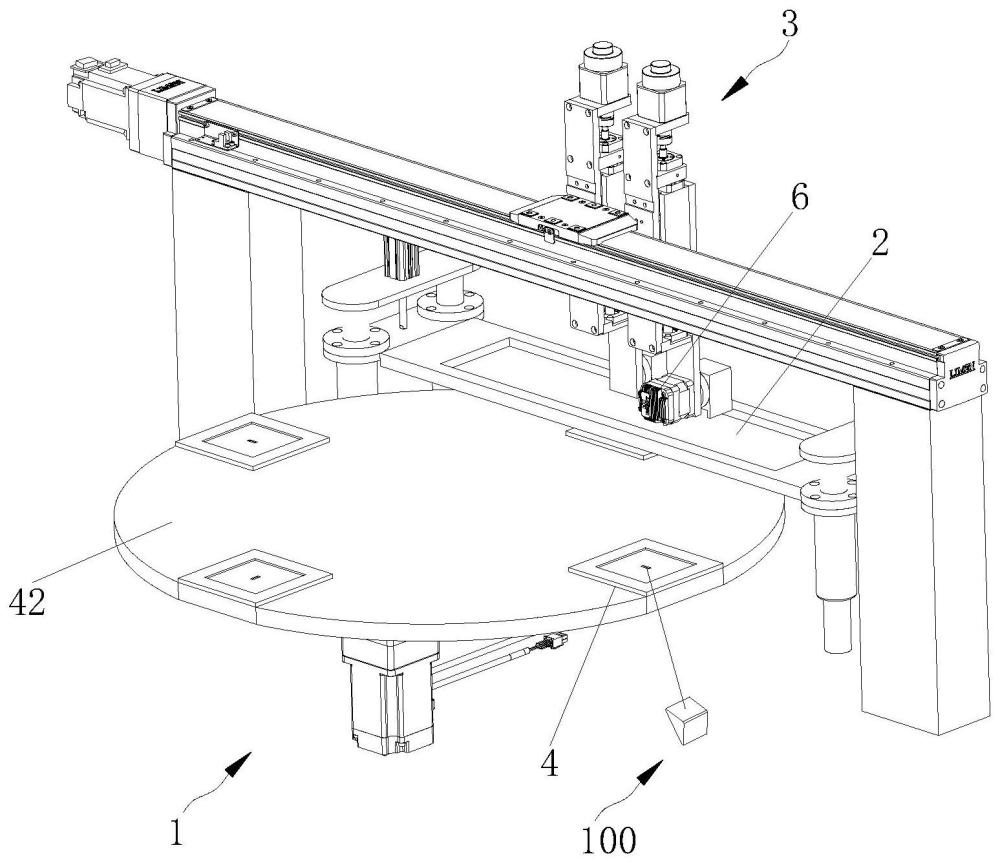

2、为实现上述目的,本实用新型提出一种三棱镜自动丝印机构,包括:

3、机座;

4、印刷装置,所述印刷装置包括垂向设置的丝印网以及设于丝印网上方位置的涂刷装置,

5、运输装置,当三棱镜通过运输装置移动至丝印网下方位置时,所述丝印网下移并与三棱镜的上壁面贴合,与此同时,涂刷装置往复移动并将涂料均匀涂覆于三棱镜的上壁面并在三棱镜的上壁面形成丝印层。

6、在实际的设计中,通过设置循环移动的运输装置进而带动治具循环移动,当治具位于印刷位时,此时处于水平状态,首先丝印网垂向移动并与三棱镜的上壁面贴合,然后涂刷装置下移并与丝印网的上壁贴合,并通过纵向移动架的纵向往复移动实现将涂料丝印于三棱镜的上壁面,进而在三棱镜的上壁面形成涂层;其结构简单稳定,且可以实现三棱镜的逐个丝印,有效保证了光学的稳定。

技术特征:

1.一种三棱镜自动丝印机构,其特征在于,包括:

2.如权利要求1所述的三棱镜自动丝印机构,其特征在于:所述运输装置为闭环设置的运输带,所述运输带的外周壁设有间隔设置的治具,所述治具凹设有定位槽。

3.如权利要求1所述的三棱镜自动丝印机构,其特征在于:所述运输装置为枢转安装于机座的转盘,所述转盘设有间隔设置的治具,所述治具凹设有定位槽,所述机座设有驱动转盘旋转的旋转电机。

4.如权利要求1所述的三棱镜自动丝印机构,其特征在于:所述机座设有间隔设置的两组导向柱,所述导向柱设有滑动安装的导向座,所述丝印网设于导向座上,所述导向柱的上端设有垂向伸缩电机,所述垂向伸缩电机用于驱动导向座垂向移动,并带动丝印网与三棱镜的上壁贴合或远离。

5.如权利要求1所述的三棱镜自动丝印机构,其特征在于:所述涂刷装置包括设于机座的龙门架、设于龙门架的纵向移动架、设于纵向移动架的垂向移动架以及设于垂向移动架的刷座,所述垂向移动架可带动刷座与丝印网相靠近,所述纵向移动架可带动刷座沿丝印网的纵向方向往复移动。

6.如权利要求5所述的三棱镜自动丝印机构,其特征在于:所述纵向移动架包括设于龙门架的纵向导轨、滑动安装于纵向导轨的纵向滑块以及用于驱动纵向滑块移动的纵向丝杆副。

7.如权利要求6所述的三棱镜自动丝印机构,其特征在于:所述垂向移动架设有两个,相应的刷座设有两个且间隔设置。

8.如权利要求7所述的三棱镜自动丝印机构,其特征在于:所述垂向移动架为升降伸缩电机。

9.如权利要求1所述的三棱镜自动丝印机构,其特征在于:所述印刷装置设有至少一组。

10.如权利要求8所述的三棱镜自动丝印机构,其特征在于:所述升降伸缩电机设有旋转装置,所述旋转装置与刷座相连接并用于调整刷座的倾斜方向。

技术总结

本技术公开了一种三棱镜自动丝印机构,包括机座、丝印装置和运输装置,所述印刷装置包括垂向设置的丝印网以及设于丝印网上方位置的涂刷装置,当三棱镜通过运输装置移动至丝印网下方位置时,所述丝印网下移并与三棱镜的上壁面贴合。通过设置循环移动的运输装置进而带动治具循环移动,当治具位于印刷位时,此时处于水平状态,首先丝印网垂向移动并与三棱镜的上壁面贴合,然后涂刷装置下移并与丝印网的上壁贴合,并通过纵向移动架的纵向往复移动实现将涂料丝印于三棱镜的上壁面,进而在三棱镜的上壁面形成涂层;其结构简单稳定,且可以实现三棱镜的逐个丝印,有效保证了光学的稳定。

技术研发人员:徐浩钧,赵刚科

受保护的技术使用者:东莞市微科光电科技有限公司

技术研发日:20240418

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!