一种数码印刷机送膜机构的制作方法

本技术涉及印刷机,特别是涉及一种数码印刷机送膜机构。

背景技术:

1、在数码印刷机进行热转印工艺中,需要将转印膜完全覆盖在承印物表面,然后由转印滚筒下压实现转印。现有的印刷机在送膜过程中,均是采用人工的方式,将转印膜从放卷机构送到工作平台与放卷机构相对的一侧的夹膜拉紧机构中,不仅工作效率低,而且人工送膜不能保证转印膜两侧的受力均匀,可能会导致转印膜起皱,影响最终的产品效果。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种数码印刷机送膜机构,实现自动送膜,保证转印膜两侧的受力均匀,保证转印效果。

2、本实用新型解决其技术问题所采用的技术方案是:

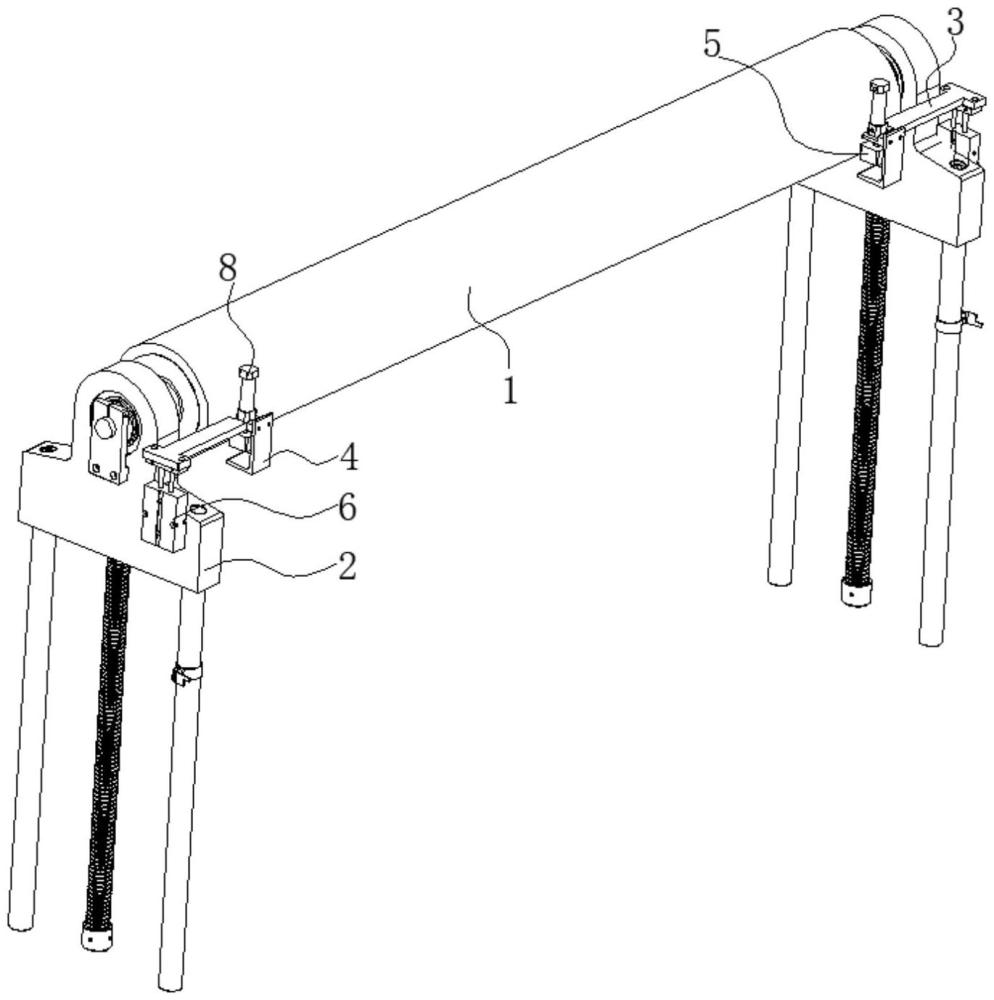

3、一种数码印刷机送膜机构,包括夹紧机构、连接板及升降机构,所述升降机构用于连接可横向移动的转印滚筒的轴承座上,所述连接板包括驱动端和夹膜端,所述驱动端连接所述升降机构,所述夹膜端设有相配合的第一夹头和第二夹头,所述夹紧机构用于驱动所述第二夹头朝所述第一夹头相向或相背移动。

4、优选地,所述升降机构为升降气缸,所述升降气缸的缸筒连接所述轴承座,所述升降气缸的伸缩杆连接所述驱动端。

5、优选地,所述升降气缸的伸缩杆上连接有第一固定板,所述连接板连接所述第一固定板。

6、优选地,所述驱动端连接有第二固定板,所述第一固定板与所述第二固定板螺栓连接。

7、优选地,所述夹紧机构为夹紧气缸,所述夹紧气缸的缸筒连接所述连接板,所述夹紧气缸的伸缩杆连接所述第二夹头。

8、优选地,所述夹膜端设有安装槽,所述安装槽的一侧设有第三固定板,所述夹紧气缸的缸筒连接所述安装槽,所述第一夹头连接所述第三固定板。

9、优选地,所述第一夹头呈l型,包括连接部和夹紧部,所述连接部连接所述第三固定板,所述夹紧部与所述第二夹头相配合。

10、本实用新型实施例的一种数码印刷机送膜机构,与现有技术相比,其有益效果在于:通过将其设置在转印滚筒的轴承座上,转印滚筒可横向移动,通过在轴承座上设置连接板,并通过升降机构连接,同时在连接板的另一端设置相配合的第一夹头和第二夹头,并通过夹紧机构驱动第二夹头朝所述第一夹头相向或相背移动,当需要送膜时,先将转印膜的一端的两侧分别放置在相对应的第一夹头与第二夹头之间,然后夹紧机构驱动第二夹头朝第一夹头移动,实现对转印膜的夹紧,然后送膜机构跟随转印滚筒一起朝远离放卷机构的方向移动,直至转印膜完全覆盖承印物,从而实现了自动送膜。同时,由于在送膜过程中是同时夹住转印膜一端的两侧,从而保证了转印膜两侧的受力均匀,避免了转印膜在送膜过程中起皱,保证了转印效果。

技术特征:

1.一种数码印刷机送膜机构,其特征在于:包括夹紧机构、连接板及升降机构,所述升降机构用于连接可横向移动的转印滚筒的轴承座上,所述连接板包括驱动端和夹膜端,所述驱动端连接所述升降机构,所述夹膜端设有相配合的第一夹头和第二夹头,所述夹紧机构用于驱动所述第二夹头朝所述第一夹头相向或相背移动。

2.如权利要求1所述的数码印刷机送膜机构,其特征在于:所述升降机构为升降气缸,所述升降气缸的缸筒连接所述轴承座,所述升降气缸的伸缩杆连接所述驱动端。

3.如权利要求2所述的数码印刷机送膜机构,其特征在于:所述升降气缸的伸缩杆上连接有第一固定板,所述连接板连接所述第一固定板。

4.如权利要求3所述的数码印刷机送膜机构,其特征在于:所述驱动端连接有第二固定板,所述第一固定板与所述第二固定板螺栓连接。

5.如权利要求1-4任一项所述的数码印刷机送膜机构,其特征在于:所述夹紧机构为夹紧气缸,所述夹紧气缸的缸筒连接所述连接板,所述夹紧气缸的伸缩杆连接所述第二夹头。

6.如权利要求5所述的数码印刷机送膜机构,其特征在于:所述夹膜端设有安装槽,所述安装槽的一侧设有第三固定板,所述夹紧气缸的缸筒连接所述安装槽,所述第一夹头连接所述第三固定板。

7.如权利要求6所述的数码印刷机送膜机构,其特征在于:所述第一夹头呈l型,包括连接部和夹紧部,所述连接部连接所述第三固定板,所述夹紧部与所述第二夹头相配合。

技术总结

本技术涉及印刷机技术领域,公开了一种数码印刷机送膜机构,设置在转印滚筒的轴承座上,转印滚筒可横向移动,包括夹紧机构、连接板、设置在所述轴承座上的升降机构,所述连接板包括驱动端和夹膜端,所述驱动端连接所述升降机构,所述夹膜端设有相配合的第一夹头和第二夹头,所述夹紧机构用于驱动所述第二夹头朝所述第一夹头相向或相背移动。本技术当需要送膜时,先对转印膜的夹紧,然后送膜机构跟随转印滚筒一起朝远离放卷机构的方向移动,直至转印膜完全覆盖承印物,从而实现了自动送膜。同时,由于在送膜过程中是同时夹住转印膜一端的两侧,从而保证了转印膜两侧的受力均匀,避免了转印膜在送膜过程中起皱,保证了转印效果。

技术研发人员:王宁,寇旭超,邢向敏,刘云龙,赵伟伟,王晓宇,王硕,王乾坤,郝文祥,薛海平,王明亮,甘健灵

受保护的技术使用者:广东宁为新创科技发展有限公司

技术研发日:20240531

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!