确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置及方法

本发明涉及高炉炼铁,尤其涉及一种确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置及方法。

背景技术:

1、炉顶煤气循环-氧气高炉工艺是当前传统高炉绿色低碳变革发展的关键技术。氧气高炉可以基于传统高炉的炉型结构改造,用全氧鼓风操作取代传统的预热空气鼓风,炉顶煤气除尘、脱除co2和h2o后从上、下部风口喷吹进高炉替代部分化石燃料(煤粉、焦炭等)操作的高炉炼铁工艺。氧气高炉在炉顶装入矿石(球团矿、烧结矿或块矿)和少量焦炭,并且在风口鼓入常温工业氧气,它既可大量生产高质量生铁,又外供较高热值煤气。随着炼铁技术进步和装备升级,炉顶煤气循环-氧气高炉工艺已实现高利用系数、全氧冶炼目标,其降低能耗、减少碳排的优势日益突出。因此,炉顶煤气循环-氧气高炉工艺是当前钢铁工业绿色低碳发展背景下传统高炉升级改造的必由之路。但全氧冶炼煤气循环下煤气流分布状态变化规律未知,炉身喷吹煤气操作影响无例可循,都将影响氧气高炉稳定运行及经济指标;获取氧气高炉最佳煤气流分布操作,提高炉内煤气流稳定性及增强高炉抗波动能力至关重要。但氧气高炉高温高压的黑箱特质,无法直接观察氧气高炉不同操作参数冶炼时的煤气流分布状态。

2、鉴于此,有必要设计一种确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置及方法,以解决上述问题。特别是通过冷态实验装置探究不同操作参数对炉内煤气流分布的影响,有助于对炉顶煤气循环-氧气高炉冶炼时的高炉工艺参数进行定向调控,从而提高氧气高炉运行稳定及进一步降低能耗。

技术实现思路

1、为了克服上述现有技术的不足,本发明的目的在于提供一种确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置及方法,该装置充分考虑了氧气高炉煤气入口流量、排料速度、料层高度等参数的影响,科学评价氧气高炉不同操作工况下对炉内煤气流分布的影响,进而实现对氧气高炉煤气流分布的定向优化,从而提高氧气高炉冶炼效率和质量。

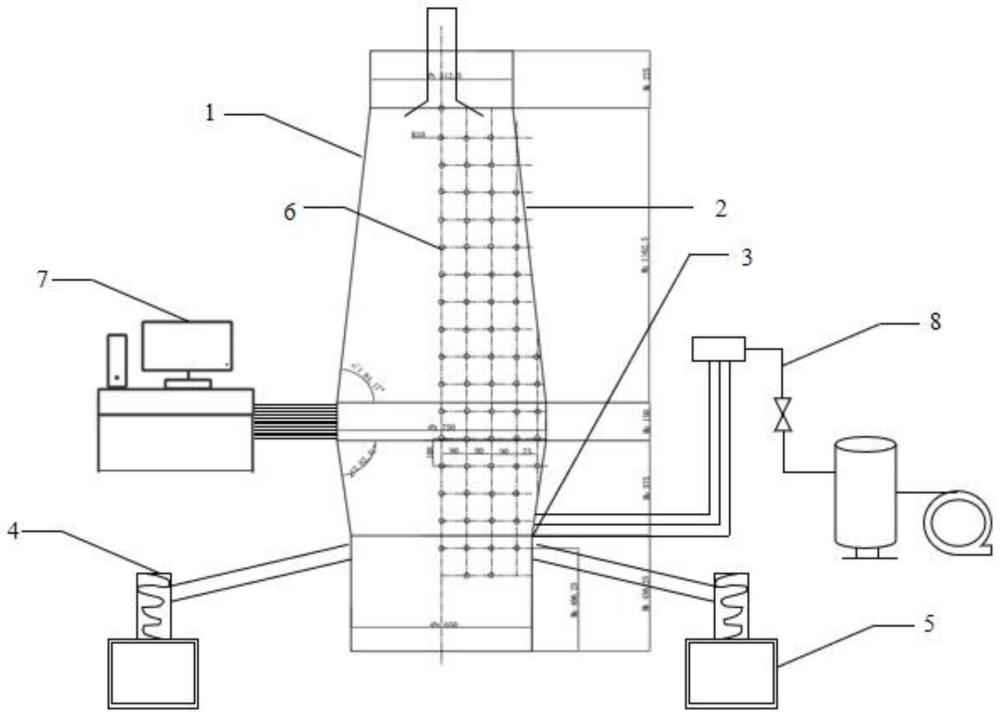

2、为实现上述发明目的,本发明提供了一种确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置,包括包括氧气高炉本体、分别设置于所述氧气高炉本体炉身及炉缸位置的上部风口和下部风口、与所述氧气高炉本体连通的变频可调螺旋排料装置、位于所述变频可调螺旋排料装置下方的物料回收系统、位于所述氧气高炉本体面板上的压力检测系统、与所述氧气高炉本体连通的三电控制系统以及送风系统。

3、作为本发明的进一步改进,所述氧气高炉本体是根据实际氧气高炉炉型图纸按比例缩小制作半周模型,包括不同上部炉身风口位置的炉身模型,模型主体和观察面板利用有机玻璃制作,模型炉喉部分及风口部分利用不锈钢制作,有机玻璃与不锈钢之间利用法兰连接,二者之间无缝隙。

4、所述上部风口和下部风口为不同参数风口,所述参数包括风口直径、风口插入角度、风口插入长度。

5、所述变频可调螺旋排料装置是由微电机、螺旋排料器、变频器组成,微电机转数在1-100转之间。

6、所述物料回收系统是由有机玻璃制作的接料箱,在每个螺旋排料器下放置,所述物料回收系统的容量满足一次实验的时间要求,并与氧气高炉本体密封连接。

7、所述压力检测系统包括压力传感器和压力数据采集系统,压力传感器在半周模型的观察面板处安装。

8、所述三电控制系统包括仪表检测、调节控制、plc、数控单元,三电控制系统的plc系统由1套cpu、1台触摸屏组成;三电控制系统的仪表检测包括压力变送器、质量流量计,其中质量流量计带现场指示功能;三电控制系统的hmi画面为氧气高炉集中操作设备的工艺参数设定、启动、运行、停止、故障或报警画面显示,实验数据实时记录的压力值、气体流量值与显示画面,包括瞬时值、趋势图,及历史数据查询画面。

9、作为本发明的进一步改进,本发明还提供了一种确定炉顶煤气循环-氧气高炉煤气流分布状态的方法,采用上述确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置来完成,包括以下步骤:

10、步骤1、将模拟炉料粒子装入氧气高炉模型,根据实验需要调节装入料柱高度;

11、步骤2、打开送风系统的空气压缩机开关,逐渐增加风口流量,直到达到实验所需流量值,当整个系统稳定下来后,记录实验数据;实验过程中除变量外的其他条件均保持不变;

12、步骤3、调整不同下部风口/上部风口入口煤气流量、炉料排料速度、料层高度、上部风口直径/插入角度/插入深度、上部风口位置,利用计算机和压力传感器记录炉内煤气流分布的变化规律。

13、根据原型氧气高炉的下部风口回旋区的炉腹煤气量、上部煤气喷吹量、熔炼率计算获得实验装置入口煤气流量,计算过程根据可得实验装置围管入口煤气流量,计算公式如下:

14、

15、其中,frg,frm,g,frp,g为弗鲁德准数,表示惯性力和重力量级的比;

16、g为重力加速度,m/s2;

17、d为特征长度,m;

18、wg为流体速度,m/s;

19、q为流体流量,m3;

20、dm为实验装置模型直径,m;

21、dp为氧气高炉直径,m;

22、qm,g为冷态装置入口煤气流量,m3/thm;

23、qp,g为氧气高炉入口煤气流量,m3/thm。

24、实验模型为三维半周模型,实验装置实际围管入口煤气流量为1/2qm,g。

25、根据氧气高炉熔炼率计算装置排料速度,包括矿石入炉速度、焦炭入炉速度,计算过程根据可得排料速度,计算公式如下所示:

26、

27、其中,frs,frm,s,frp,s为弗鲁德准数,表示惯性力和重力量级的比;

28、g为重力加速度,m/s2;

29、d为特征长度,m;

30、ws为流体速度,m/s;

31、q为流体流量,m3;

32、dm为实验装置模型直径,m;

33、dp为氧气高炉直径,m;

34、qm,s为冷态装置排料速度,m3/h;

35、qp,s为氧气高炉排料速度,m3/h。

36、实验模型为三维半周模型,实验装置实际排料速度为1/2qm,s。

37、本发明的有益效果是:

38、本发明提供的一种确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置及方法,可用于探究炉顶煤气循环-氧气高炉不同下部风口/上部风口入口煤气流量、炉料排料速度、料层高度、上部风口直径/插入角度/插入深度、上部风口位置等参数对炉内煤气流分布的影响规律,并获得相应的操作调节效果。本发明通过炉顶煤气循环-氧气高炉煤气流分布状态的研究,对氧气高炉风口喷吹煤气流量、炉身风口位置、炉身风口直径/插入角度/插入深度等参数调控进行煤气流定向优化。该冷态装置试验过程简单,实用性强,对氧气高炉煤气流状态调整及操作制度优化具有重要的意义。

技术特征:

1.一种确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置,其特征在于,该实验装置包括氧气高炉本体、分别设置于所述氧气高炉本体炉身及炉缸位置的上部风口和下部风口、与所述氧气高炉本体连通的变频可调螺旋排料装置、位于所述变频可调螺旋排料装置下方的物料回收系统、位于所述氧气高炉本体面板上的压力检测系统、与所述氧气高炉本体连通的三电控制系统以及送风系统。

2.根据权利要求1所述的确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置,其特征在于,所述氧气高炉本体是根据实际氧气高炉炉型图纸按比例缩小制作半周模型,包括不同上部炉身风口位置的炉身模型,模型主体和观察面板利用有机玻璃制作,模型炉喉部分及风口部分利用不锈钢制作,有机玻璃与不锈钢之间利用法兰连接,二者之间无缝隙。

3.根据权利要求1所述的确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置,其特征在于,所述上部风口和下部风口为不同参数风口,所述参数包括风口直径、风口插入角度及风口插入长度。

4.根据权利要求1所述的确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置,其特征在于,所述变频可调螺旋排料装置由微电机、螺旋排料器、变频器组成,所述微电机的转数在1-100转之间。

5.根据权利要求1所述的确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置,其特征在于,所述物料回收系统是由有机玻璃制作的接料箱,在每个螺旋排料器下放置,所述物料回收系统的容量满足一次实验的时间要求,并与氧气高炉本体密封连接。

6.根据权利要求1所述的确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置,其特征在于,所述压力检测系统包括压力传感器和压力数据采集系统,压力传感器在半周模型的观察面板处安装。

7.根据权利要求1所述的确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置,其特征在于,所述三电控制系统包括仪表检测、调节控制、plc、数控单元,三电控制系统的plc系统由1套cpu、1台触摸屏组成;三电控制系统的仪表检测包括压力变送器、质量流量计,其中质量流量计带现场指示功能;三电控制系统的hmi画面为氧气高炉集中操作设备的工艺参数设定、启动、运行、停止、故障或报警画面显示,实验数据实时记录的压力值、气体流量值与显示画面,包括瞬时值、趋势图,及历史数据查询画面。

8.一种确定炉顶煤气循环-氧气高炉煤气流分布状态的方法,采用权利要求1-7任一项所述的确定炉顶煤气循环-氧气高炉煤气流分布状态的冷态实验装置来完成,其特征在于,包括以下步骤:

9.根据权利要求8所述的确定炉顶煤气循环-氧气高炉煤气流分布状态的方法,其特征在于,根据原型氧气高炉的下部风口回旋区的炉腹煤气量、上部煤气喷吹量、熔炼率计算获得实验装置入口煤气流量,计算过程根据可得实验装置围管入口煤气流量,计算公式如下:

10.根据权利要求8所述的确定炉顶煤气循环-氧气高炉煤气流分布状态的方法,其特征在于,根据氧气高炉熔炼率计算装置排料速度,包括矿石入炉速度、焦炭入炉速度,计算过程根据可得排料速度,计算公式如下所示:

技术总结

本发明提供了一种确定炉顶煤气循环‑氧气高炉煤气流分布状态的冷态实验装置及方法,该实验装置包括氧气高炉本体、上下部风口、变频可调螺旋排料装置、物料回收系统、压力检测系统、三电控制系统及送风系统。本发明充分考虑了炉顶煤气循环‑氧气高炉不同下部风口/上部风口入口煤气流量、炉料排料速度、料层高度、上部风口直径/插入角度/插入深度/位置等参数对炉内煤气流分布的影响规律,并进行煤气流分布定向优化。该冷态装置试验过程简单,实用性强,对氧气高炉煤气流状态调整及操作制度优化具有重要的意义。

技术研发人员:张建良,徐润生,叶涟,喻杨,袁万能,李涛

受保护的技术使用者:北京科技大学

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!