葫芦状保温容器金属壳体满版冲花设备和制作工艺的制作方法

本发明涉及一种保温容器壳体冲花设备和工艺,特别涉及一种葫芦状保温容器金属壳体满版冲花设备和制作工艺。

背景技术:

1、目前在保温容器金属壳体表面冲花,常规以局部冲花为主,对于满版冲花在喇叭状的金属壳体上应用比较成熟,在葫芦状(两头小中间大)保温容器金属壳体表面做满版冲花,一般常规的做法是壳体水涨成型后用模具冲压成型的方式,而要达到满版成型就需要操作工手工旋转壳体并通过肉眼观察判别分段分布的距离,此方式成型的壳体满版花形分布不均匀,轮廓线不清晰不饱满,不良率高,特别是此种冲压成型方式操作安全性没有保障;而另一种通过旋压、滚压成型方式成型的花形位置可以达到分布均匀的效果,但此方法的缺点是通过内、外模互相挤压使壳体变形旋压成型后,壳体表面压痕、麻点明显,表面质量达不到要求,且因壳体是葫芦状,故内模需要拆分多块,由操作工手工镶拼到壳体内后再放入模具旋压,完成旋压后还要手工取出模具,此方式生产效率极低。而且容易产生质量问题。

技术实现思路

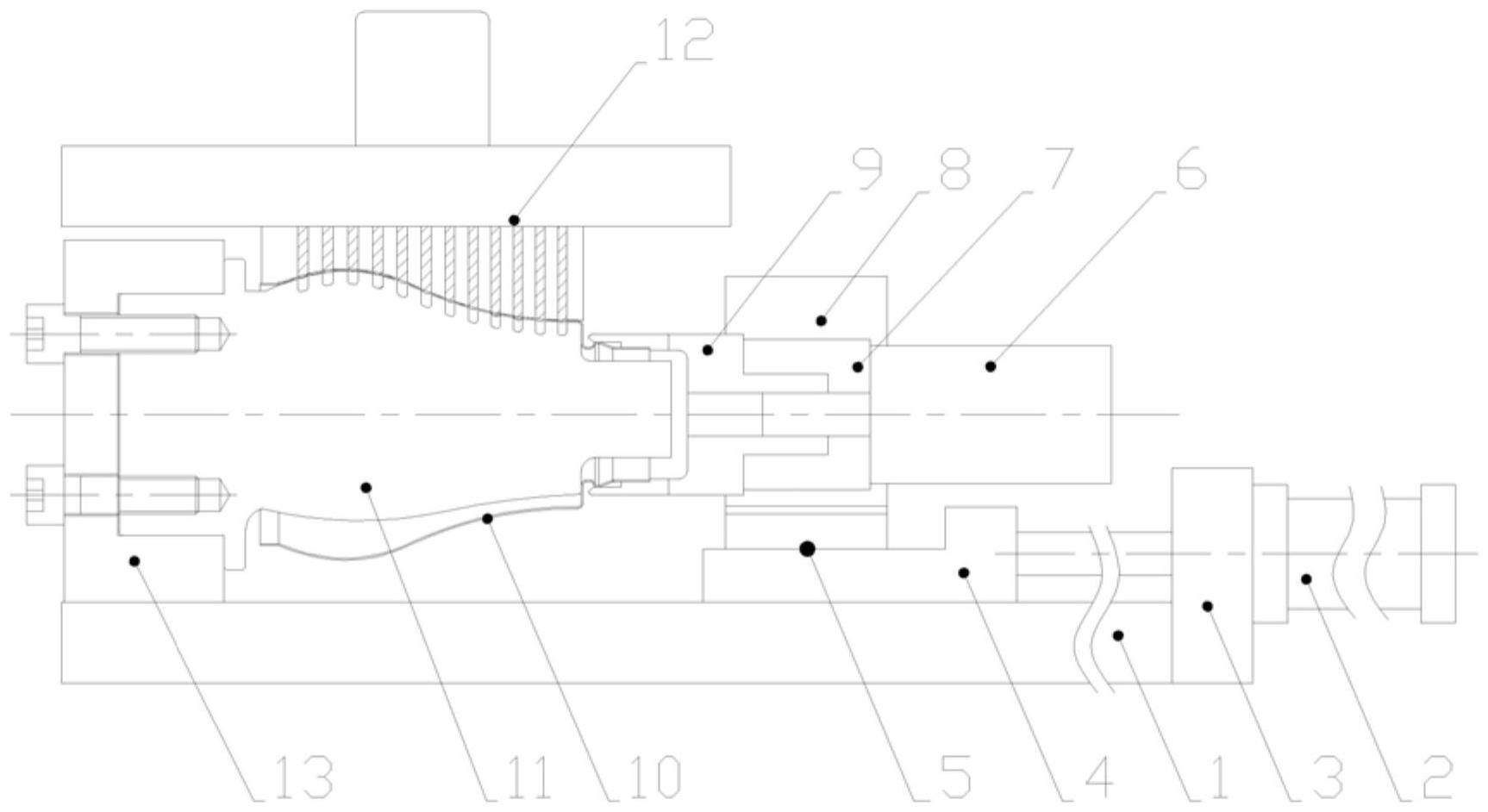

1、本发明的目的是针对已有技术中存在的缺陷,提供一种葫芦状保温容器的金属壳体满版冲花设备和制作工艺,冲花设备包括:上模、下模、模芯、滑动底板、滑台模组、滑台汽缸、伺服电机、弹性卡抓、汽缸,其特征在于所述模芯横向安装在上模下模之间,伺服电机经电机固定座安装固定,电机固定座与滑台汽缸相连安装在滑台模组上,滑台模组安装在滑动底板上,滑动底板安装在下模底板上,滑动底板由汽缸驱动,伺服电机的输出轴上设有弹性卡抓,葫芦状保温容器的金属壳体套装在模芯上经弹性卡抓固定。

2、所述下模底板的顶端设有一汽缸固定板,汽缸经汽缸固定板安装固定。

3、所述葫芦状保温容器的金属壳体的口部由弹性卡抓夹紧固定。

4、所述每次冲压完成后伺服电机经弹性卡抓驱动金属壳体旋转5°~70°。

5、本发明还提供了使用本发明的设备制作葫芦状保温容器金属壳体满版冲花的工艺,制作工艺包括以下步骤:

6、a.将需加工满版冲花葫芦状保温容器的金属壳体套装在模芯上;

7、b.滑台模组前行弹性卡抓将金属壳体的口部夹紧,启动设备完成一次冲

8、压成型;

9、c.滑台气缸前行使金属壳体上移2~10mm的空间,伺服电机驱动其输出轴上的弹性卡抓按设定的角度顺时针旋转带动金属壳体旋转到指定

10、角度;

11、d.滑台气缸后退复位使金属壳体复位后再次完成一次冲压,重复步骤

12、b.、c.直至完成壳体整圈满版冲花;

13、e.滑台模组后退取下已完成冲压成型的壳体后重新放入下一个待加工品进入下一轮冲花。

14、所述步骤c.完成每次冲压成型后,伺服电机驱动金属壳体旋转5°~70°,直至完成满版冲花制作。

15、本发明的优点是对葫芦状保温容器金属壳体满版冲花采用全新的制作工艺所成型的筒身,成品率高、冲压成型后花形分布均匀、饱满更有质感,花形轮廓线清晰,做到了消除多次冲压成型后无分模线模印痕迹,从而提升了产品质量,尤其是提升了冲压操作的安全性、降低了生产成本,提高了生产效率。

技术特征:

1.一种葫芦状保温容器金属壳体满版冲花设备,冲压设备包括:上模、下模、模芯、滑动底板、滑台模组、滑台汽缸、伺服电机、弹性卡抓、汽缸,其特征在于所述模芯横向安装在上模下模之间,伺服电机经电机固定座安装固定,电机固定座与滑台汽缸相连安装在滑台模组上,滑台模组安装在滑动底板上,滑动底板安装在下模底板上,滑动底板由汽缸驱动,伺服电机的输出轴上设有弹性卡抓,葫芦状保温容器的金属壳体套装在模芯上经弹性卡抓固定。

2.根据权利要求1所述的葫芦状保温容器金属壳体满版冲花设备,其特征在于所述下模底板的顶端设有一汽缸固定板,汽缸经汽缸固定板安装固定。

3.根据权利要求1所述的葫芦状保温容器金属壳体满版冲花设备,其特征在于所述葫芦状保温容器的金属壳体的口部由弹性卡抓夹紧固定。

4.一种葫芦状保温容器金属壳体满版冲花制作工艺,用权利要求1的设备制作葫芦状保温容器金属壳体满版冲花工艺步骤如下:

5.根据权利要求5所述的葫芦状保温容器金属壳体满版冲花制作工艺,其特征在于所述步骤c.完成每次冲压成型后,伺服电机驱动金属壳体旋转一设定的角度,直至完成满版冲花制作。

6.根据权利要求1或5所述的葫芦状保温容器金属壳体满版冲花设备,其特征在于伺服电机在每次冲压完成后伺服电机经弹性卡抓驱动金属壳体旋转5°~70°。

技术总结

一种葫芦状保温容器金属壳体满版冲花设备和制作工艺,模芯横向安装在上模下模之间,伺服电机、滑台汽缸安装在滑台模组上,滑台模组经滑动底板安装在下模底板上,滑动底板由汽缸驱动,伺服电机的输出轴上设有弹性卡抓,金属壳体套装在模芯上经弹性卡抓固定。其工艺包括以下步骤:将金属壳体套装在冲花设备的模芯上;完成金属壳体第一列冲压;旋转金属壳体到指定角度;前移复位后再次冲压,重复上述步骤;完成满版冲压后取出加工件,放入新的金属壳体,进入下一轮加工。本发明的优点是解决了以前设备加工与工艺中存在着金属壳体上花形分布不均匀、表面质量差,新设备与工艺提升了保温容器金属壳体满版冲花的产品质量及安全性、降低了生产成本。

技术研发人员:程明

受保护的技术使用者:上海万盛保温容器有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!