光固化组合物、光学膜及其制备方法和光学产品与流程

1.本发明涉及光固化材料技术领域,具体而言,涉及一种光固化组合物、光学膜及其制备方法和光学产品。

背景技术:

2.随着液晶显示装置等显示器技术的急速发展,对于其中使用的光学膜,可举出液晶显示装置等的背光中使用的棱镜片,立体照片、投影屏等中使用的双凸透镜片,高架投影仪的聚光透镜等中使用的菲涅尔透镜片,滤色器等中使用的衍射格栅,游戏机、玩具、家电等中使用的照明用赋形膜等。这种光学膜也被称作赋形膜,通常具备基材和层叠在该基材上的赋形层。通过利用模具等将微细形状转印至赋形层,可赋予所希望的光学特性。

3.传统的光学膜制程多由光学研磨或是以钻石刀具作精密切削而制得,不仅生产难度高、良率低、耗时费工且成本高昂、容易破损。因此,光学业者开发出模造光学的加工技术生产树脂以满足庞大的市场需求。例如现行的镜片制作中,目前行业生产热固化树脂镜片(例如商品名cr-39)烘烤时间长达20小时,而光固化树脂镜片,在生产时固化速度快得多,只需几秒到十分钟便可完成,大大提升了树脂镜片的生产效率。由于光固化在极短时间(几秒到十分钟)内完成,光固化聚合为放热反应,反应热累积在镜片内,由于厚薄不同而达加强放大(近视镜片)缩小(老花镜片)光学效果的镜片热膨胀度不一样,厚度越大(近视镜片的边缘部分,或老花镜片的中心部分),膨胀度越大;反之镜片较薄的部分,膨胀度亦低得多。如果膨胀度差异太大的话,在固化还没有完成前,较大膨胀度部分便会把模具撑开,令镜片较薄的部分过早脱离模具,从而导致其变形,甚至碎裂。

技术实现要素:

4.本发明的主要目的在于提供一种光固化组合物、光学膜及其制备方法和光学产品,以解决现有技术中光学膜良率低、易变性和脱落的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种光固化组合物,该光固化组合物包括单体、阳离子光引发剂、感光性树脂以及抗氧化剂,单体为氧杂环丁烷类单体化合物,氧杂环丁烷类单体化合物的结构式为其中,r1选自c1~c5的取代或非取代的烷基中的任意一种,r2选自c1~c

40

的取代或非取代的直链烷基、c3~c

40

的取代或非取代的支链烷基中的任意一种,且直链烷基、支链烷基中的碳或氢可被一个或多个羟基、醚键、酯基、-s(o)

2-、c6~c

30

的取代或非取代的芳基、c3~c

10

的取代或非取代的杂芳基或取代,且直链烷基、支链烷基中的至少一个碳或氢被c6~c

30

的取代或非取代的芳基、c3~c

10

的取代或非取代的杂芳基中的其中之一所取代。

6.进一步地,上述r1为乙基,r2选自c1~c

10

的取代或非取代的直链烷基、c3~c

10

的取

代或非取代的支链烷基中的任意一种。

7.进一步地,上述直链烷基、支链烷基中的至少一个碳或氢被c6~c

25

的取代或非取代的芳基、c3~c5的取代或非取代的氮杂芳基中的其中之一所取代,优选直链烷基、支链烷基中的至少一个碳或氢被取代或非取代的苯基、取代或非取代的联苯基、取代或非取代的9,9-二苯基芴基中的其中之一所取代,进一步地优选支链烷基中的至少一个碳或氢被苯基、甲苯基、联苯基、9,9-二苯基芴基中的其中之一所取代。

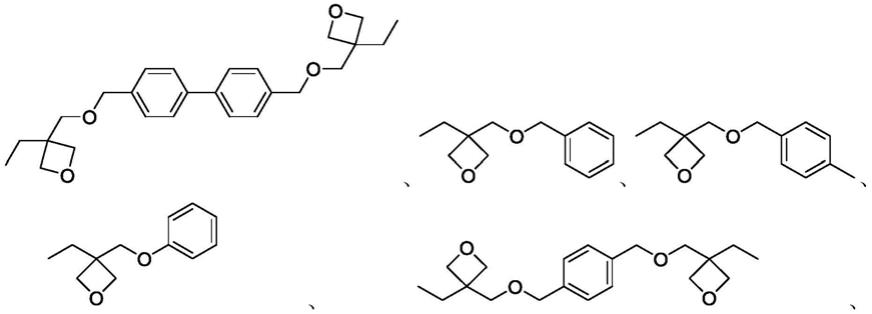

8.进一步地,上述氧杂环丁烷类单体化合物选自

[0009]9.中的任意一种或多种,优选氧杂环丁烷类单体化合物的粘度为8~3000cps,优选氧杂环丁烷类单体化合物的折射率≥1.499。

[0010]

进一步地,上述抗氧化剂为酚系抗氧化剂,优选酚系抗氧化剂选自丁基羟基茴香醚、二丁基羟基甲苯、没食子酸丙酯、叔丁基对苯二酚、茶多酚、2,4-二甲基-6-苯乙烯苯酚中的任意一种或多种。

[0011]

进一步地,上述光固化组合物包括1~99重量份的单体、0.1~10重量份的阳离子光引发剂、1~99重量份的感光性树脂以及1~30重量份的抗氧化剂。

[0012]

进一步地,上述光固化组合物还包括0.1~100重量份的助剂,优选助剂选自稳定剂、脱模剂、润湿剂、分散剂、爽滑剂、流变改性剂、消泡剂、增强剂中的任意一种或多种。

[0013]

进一步地,上述阳离子光引发剂选自碘鎓盐或硫鎓盐中的任意一种或多种。

[0014]

进一步地,上述感光性树脂选自氧杂环丁烷树脂、环氧树脂、乙烯基醚树脂、氨基树脂类化合物中的任意一种或多种,优选氧杂环丁烷树脂选自双酚a型氧杂环丁烷树脂、双酚f型氧杂环丁烷树脂、联苯型氧杂环丁烷树脂、苯酚酚醛清漆型氧杂环丁烷树脂、甲酚酚醛型氧杂环丁烷树脂、双酚a酚醛清漆型氧杂环丁烷树脂、脂肪族聚氧杂环丁烷化合物、环式脂肪族氧杂环丁烷树脂、松香树脂改性氧杂环丁烷树脂、无油醇酸树脂改性氧杂环丁烷树脂、油醇酸树脂改性氧杂环丁烷树脂、酚醛树脂改性氧杂环丁烷树脂、氨基树脂改性氧杂环丁烷树脂、丙烯酸树脂改性氧杂环丁烷树脂、硝酸纤维素改性氧杂环丁烷树脂、有机硅树脂改性氧杂环丁烷树脂中的任意一种或多种;优选环氧树脂选自双酚a型环氧树脂、双酚f型环氧树脂、缩水甘油醚型环氧树脂、缩水甘油酯型环氧树脂、联苯型环氧树脂、苯酚酚醛清漆型环氧树脂、甲酚酚醛清漆型环氧树脂、双酚a酚醛清漆型环氧树脂、脂肪族聚缩水甘油醚化合物、环式脂肪族环氧树脂、具有硅氧烷键结部位的环氧化合物中的任意一种或多种,且环氧树脂的环氧当量大于200。

[0015]

根据本发明的另一个方面,提供了一种光学膜,该光学膜采用前述的光固化组合物制备而成。

[0016]

根据本发明的又一个方面,提供了一种前述的光学膜的制备方法,该制备方法包括:步骤s1,在紫外光照下将前述的光固化组合物中的单体和阳离子光引发剂混合形成第一混合液;步骤s2,0~20℃的温度下,将第一混合液、感光性树脂以及抗氧化剂混合形成第二混合液;步骤s3,将第二混合液进行脱泡,得到脱泡后混合液;以及步骤s4,0~25℃的温度下,将脱泡后混合液放入成型模具进行成型,得到光学膜。

[0017]

根据本发明的又一个方面,提供了一种光学产品,该光学产品包括光学膜,该光学膜为上述的光学膜。

[0018]

进一步地,上述光学产品为棱镜片、凸透镜片、菲涅尔透镜片、衍射格栅。

[0019]

应用本发明的技术方案,由于氧杂环丁烷类化合物具有粘度低、固化收缩小等优

点,在光固化组合物中加入氧杂环丁烷单体可以显著地降低光固化组合物的粘度和反应时间,同时还能提高对聚合物柔韧性的控制。本发明人通过潜心的研究,惊喜的发现采用光-固化分离技术,利用氧杂环丁烷延迟固化特性,突破了光固化技术应力不能完全释放、镜片薄厚不均、光学膜良率低的缺陷。因此,即使将具有芳基或杂芳基结构的氧杂环丁烷类化合物单独使用,也不用担心光学元件快速固化应力无法释放造成的早脱模、良率低、形变等问题,从而降低对生产环境(热固化场所)和生产技术(光源设备、热固化设备)的要求,进而降低光固化树脂镜片的生产成本。尤其本技术的氧杂环丁烷类化合物包含有芳基或杂芳基刚性基团,具有较高的折射率,将包含该氧杂环丁烷类化合物的光学膜用于光学产品的制作中,可以极大地降低光学产品中镜片的厚度,得到轻便的光学产品,且克服了生产能耗大、生产环境恶劣等问题。

具体实施方式

[0020]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

[0021]

如背景技术所分析的,现有技术中存在光学膜良率低、易变性和脱落的问题,为解决该问题,本发明提供了一种光固化组合物、光学膜及其制备方法和光学产品。

[0022]

在本技术的一种典型的实施方式中,提供了一种光固化组合物,该光固化组合物包括单体、阳离子光引发剂、感光性树脂以及抗氧化剂,该单体为氧杂环丁烷类单体化合物,氧杂环丁烷类单体化合物的结构式为其中,r1选自c1~c5的取代或非取代的烷基中的任意一种,r2选自c1~c

40

的取代或非取代的直链烷基、c3~c

40

的取代或非取代的支链烷基中的任意一种,且直链烷基、支链烷基中的碳或氢可被一个或多个羟基、醚键、酯基、-s(o)

2-、c6~c

30

的取代或非取代的芳基、c3~c

10

的取代或非取代的杂芳基或取代,且直链烷基、支链烷基中的至少一个碳或氢被c6~c

30

的取代或非取代的芳基、c3~c

10

的取代或非取代的杂芳基中的其中之一所取代。

[0023]

由于氧杂环丁烷类化合物具有粘度低、固化收缩小等优点,在光固化组合物中加入氧杂环丁烷单体可以显著地降低光固化组合物的粘度和反应时间,同时还能提高对聚合物柔韧性的控制。本发明人通过潜心的研究,惊喜的发现采用光-固化分离技术,利用氧杂环丁烷延迟固化特性,突破了光固化技术应力不能完全释放、镜片薄厚不均、光学膜良率低的缺陷。因此,即使将具有芳基或杂芳基结构的氧杂环丁烷类化合物单独使用,也不用担心光学元件快速固化应力无法释放造成的早脱模、良率低、形变等问题,从而降低对生产环境(热固化场所)和生产技术(光源设备、热固化设备)的要求,进而降低光固化树脂镜片的生产成本。尤其本技术的氧杂环丁烷类化合物包含有芳基或杂芳基刚性基团,具有较高的折射率,将包含该氧杂环丁烷类化合物的光学膜用于光学产品的制作中,可以极大地降低光学产品中镜片的厚度,得到轻便的光学产品,且克服了生产能耗大、生产环境恶劣等问题。

[0024]

为提高氧杂环丁烷类化合物,优选上述r1为乙基,r2选自c1~c

10

的取代或非取代的

直链烷基、c3~c

10

的取代或非取代的支链烷基中的任意一种。

[0025]

为进一步提高氧杂环丁烷类化合物折射率,从而做出更薄的镜片,优选上述直链烷基、支链烷基中的至少一个碳或氢被c6~c

25

的取代或非取代的芳基、c3~c5的取代或非取代的氮杂芳基中的其中之一所取代,优选直链烷基、支链烷基中的至少一个碳或氢被取代或非取代的苯基、取代或非取代的联苯基、取代或非取代的9,9-二苯基芴基中的其中之一所取代,进一步地优选支链烷基中的至少一个碳或氢被苯基、甲苯基、联苯基、9,9-二苯基芴基中的其中之一所取代。

[0026]

在本技术的一种实施例中,上述氧杂环丁烷类单体化合物选自

[0027]

中的任意一种或多种,优选氧杂环丁烷类单体化合物的粘度为8~3000cps,优选氧杂环丁烷类单体化合物的折射率≥1.499。

[0028]

上述氧杂环丁烷类单体化合物可以更充分的发挥对聚合物柔韧性等性能的改善作用,从而提高了光学膜良率。将氧杂环丁烷类单体化合物的粘度控制在上述范围内更有利于控制光固化组合物的粘度,从而便于光学膜的制作。氧杂环丁烷类单体化合物的折射率的控制有利于得到符合光学性能要求的光学膜。

[0029]

为提高光固化组合物的抗氧化性,从而得到抗氧化性优良的光学膜,优选上述抗氧化剂为酚系抗氧化剂,优选酚系抗氧化剂选自丁基羟基茴香醚、二丁基羟基甲苯、没食子酸丙酯、叔丁基对苯二酚、茶多酚、2,4-二甲基-6-苯乙烯苯酚中的任意一种或多种。

[0030]

在本技术的一种实施例中,上述光固化组合物包括1~99重量份的单体、0.1~10重量份的阳离子光引发剂、1~99重量份的感光性树脂以及1~30重量份的抗氧化剂。

[0031]

将上述光固化组合物中各成分的含量控制在上述范围内,有利于提高各成分之间的协同作用,从而得到性能更好的光固化组合物。

[0032]

为进一步地得到性能多样的光学膜,优选上述光固化组合物还包括0.1~100重量份的助剂,优选助剂选自稳定剂、脱模剂、润湿剂、分散剂、爽滑剂、流变改性剂、消泡剂、增强剂中的任意一种或多种。

[0033]

阳离子光引发剂作为阳离子光固化涂料中重要的组成成分,在受到光照后会光解产生活性基团,在与上述单体混合后可以长期保持活性,为了保证光解剂在光解后长期保持活性,优选上述阳离子光引发剂选自碘鎓盐或硫鎓盐中的任意一种或多种。作为举例,上述碘鎓盐和硫鎓盐类光引发剂的阳离子部分可列举出如下结构:

[0034]

[0035]

[0036][0037]

作为举例,上述碘鎓盐和硫鎓盐类光引发剂的阴离子部分可列举出:cl-、br-、pf

6-、sbf

6-、asf

6-、bf

4-、c4f9so

3-、b(c6h5)

4-、c8f

17

so

3-、cf3so

3-、al[oc(cf3)3]

4-、(cf3cf2)2pf

4-、(cf3cf2)3pf

3-、[(cf3)2cf2]2pf

4-、[(cf3)2cf2]3pf

3-、[(cf3)2cfcf2]2pf

4-、(cf3)2cfcf2]3pf

3-。

[0038]

具有同类结构的市售阳离子型光引发剂也可用于本发明的组分(c),实例包括(但不限于此):由tronly公司生产的pag20001、pag20001s、pag20002、pag20002s、pag30201、pag30101等,由basf公司生产的irgacure250等。

[0039]

树脂基复合材料具有质轻、强度高、力学性能可设计等优点,为了发挥上述优点,优选上述感光性树脂选自氧杂环丁烷树脂、环氧树脂、乙烯基醚树脂、氨基树脂类化合物中的任意一种或多种,优选氧杂环丁烷树脂选自双酚a型氧杂环丁烷树脂、双酚f型氧杂环丁烷树脂、联苯型氧杂环丁烷树脂、苯酚酚醛清漆型氧杂环丁烷树脂、甲酚酚醛型氧杂环丁烷树脂、双酚a酚醛清漆型氧杂环丁烷树脂、脂肪族聚氧杂环丁烷化合物、环式脂肪族氧杂环

丁烷树脂、松香树脂改性氧杂环丁烷树脂、无油醇酸树脂改性氧杂环丁烷树脂、油醇酸树脂改性氧杂环丁烷树脂、酚醛树脂改性氧杂环丁烷树脂、氨基树脂改性氧杂环丁烷树脂、丙烯酸树脂改性氧杂环丁烷树脂、硝酸纤维素改性氧杂环丁烷树脂、有机硅树脂改性氧杂环丁烷树脂中的任意一种或多种;优选环氧树脂选自双酚a型环氧树脂、双酚f型环氧树脂、缩水甘油醚型环氧树脂、缩水甘油酯型环氧树脂、联苯型环氧树脂、苯酚酚醛清漆型环氧树脂、甲酚酚醛清漆型环氧树脂、双酚a酚醛清漆型环氧树脂、脂肪族聚缩水甘油醚化合物、环式脂肪族环氧树脂、具有硅氧烷键结部位的环氧化合物中的任意一种或多种,且环氧树脂的环氧当量大于200。

[0040]

在本技术的另一种典型的实施方式中,提供了一种光学膜,该光学膜采用前述的光固化组合物制备而成。

[0041]

上述的光固化组合物由于氧杂环丁烷类化合物具有粘度低、固化收缩小等优点,在光固化组合物中加入氧杂环丁烷单体可以显著地降低光固化组合物的粘度和反应时间,同时还能提高对聚合物柔韧性的控制。本发明人通过潜心的研究,惊喜的发现采用光-固化分离技术,利用氧杂环丁烷延迟固化特性,突破了光固化技术应力不能完全释放、镜片薄厚不均、光学膜良率低的缺陷。因此,即使将具有芳基或杂芳基结构的氧杂环丁烷类化合物单独使用,也不用担心光学元件快速固化应力无法释放造成的早脱模、良率低、形变等问题,从而降低对生产环境(热固化场所)和生产技术(光源设备、热固化设备)的要求,进而降低了光固化树脂镜片的生产成本,尤其本技术的氧杂环丁烷类化合物包含有芳基或杂芳基刚性基团,具有较高的折射率,将包含该氧杂环丁烷类化合物的光学膜用于光学产品的制作中,可以极大地降低光学产品中光学膜(如镜片)的厚度,得到轻便的光学产品,且克服了生产能耗大、生产环境恶劣等问题。

[0042]

将包含该氧杂环丁烷类化合物的光固化组合物应用于光学膜的制作中,得到光学性能优良的光学膜。

[0043]

在本技术的又一种典型的实施方式中,提供了一种前述的光学膜的制备方法,该制备方法包括:步骤s1,在紫外光照下将前述的光固化组合物中的单体和阳离子光引发剂混合形成第一混合液;步骤s2,0~20℃的温度下,将第一混合液、感光性树脂以及抗氧化剂混合形成第二混合液;步骤s3,将第二混合液进行脱泡,得到脱泡后混合液;以及步骤s4,0~25℃的温度下,将脱泡后混合液放入成型模具进行成型,得到光学膜。

[0044]

上述单体以及感光性树脂在阳离子光引发剂作用下聚合之后,得到第二混合液。将第二混合液进行脱泡处理后成型有利于得到密实性更好的光学膜,从而更有利于得到均匀性较好的光学产品,进而有利于发挥其优良的光学性能。为提高成型的效率,本技术优选将脱泡后混合液放入成型模具后设置成型模具的温度为25~100℃,恒温1~5min后,得到成型的光学膜。当然,为得到更精致的光学膜,优选对成型的光学膜脱模、磨边、清洗烘干,得到最终的光学膜。

[0045]

在本技术的又一种典型的实施方式中,提供了一种光学产品,该光学产品包括光学膜,该光学膜为上述的光学膜。

[0046]

将本技术的光学膜应用于上述光学产品中,可以进一步地发挥本技术光学膜的优良性能,得到光学性能优良的光学产品。

[0047]

在本技术的一中实施例中,上述光学产品为棱镜片、凸透镜片、菲涅尔透镜片、衍

射格栅。

[0048]

将本技术的上述光学膜应用于上述种类的光学产品,可以更充分的发挥本技术的光学膜的光学性能。如将本技术的光学膜用于液晶显示装置等的背光中使用的棱镜片、立体照片及投影屏等中使用的双凸透镜片、投影仪的聚光透镜等中使用的菲涅尔透镜片、滤色器中使用的衍射格栅、用于游戏机、玩具、家电等中使用的光学片或作为车载显示器中使用的光学片进行使用。

[0049]

以下将结合具体是实施例和对比例,对本技术的有益效果进行说明。

[0050]

光学膜的制备

[0051]

以实施例1为例说明光学膜的制备

[0052]

实施例1

[0053]

在常温下,将a-1、b-1混合均匀,在汞灯光源下搅拌(5000mj/cm2,3min)形成第一混合液,接着在0℃下往形成第一混合液中加入组分c-1、d-1、e-1搅拌均匀形成第二混合液,将第二混合液进行15min的超声脱泡,得到脱泡后混合液。随后在25℃下,将脱泡后混合液充填充至镜片成型模具内,排除模具内空气,利用胶圈或胶带予以合膜。将模具放入恒温设备中,升高模具温度至10℃,恒温放置1min后,二次升高温度至25℃,再恒温1min;三次升高温度至35℃,恒温1min后取出模具,脱模、磨边、清洗烘干后,得到光学膜,观察光学膜剥离后产品优劣,并进行性能测试。

[0054]

通过改变各组分的种类以及各组分含量(各组分含量的单位为重量份数),设置下述实施例2~10,如表1所示。

[0055]

表1

[0056]

[0057][0058]

其中,a-1:折射率为1.4999、粘度为8.1cps;

[0059]

a-2:折射率为1.5011、粘度为30.6cps;

[0060]

a-3:折射率为1.5069、粘度为240cps;

[0061]

a-4:折射率为1.5048、粘度为53.2cps;

[0062]

a-5:折射率为1.5325、粘度为503cps;

[0063]

a-6:折射率为1.5109、粘度为276cps;

[0064]

b-1:三(3-氟-4-甲基苯基)锍六氟磷酸盐;b-2:4,4'-二甲苯基碘鎓四(五氟苯基)硼酸盐;

[0065]

c-1:氧杂环丁烷改性双酚f环氧树脂;c-2:氧杂环丁烷改性双酚s环氧树脂;

[0066]

d-1:茶多酚;d-2:2,4-二甲基-6-苯乙烯苯酚;

[0067]

e-1:含丙烯酰基的聚醚改性聚二甲基硅烷(脱模剂)。

[0068]

实施例11

[0069]

实施例11与实施例1的区别在于,阳离子光引发剂为b-2,最终得到光学膜。

[0070]

实施例12

[0071]

实施例12与实施例1的区别在于,感光性树脂为c-2,最终得到光学膜。

[0072]

实施例13

[0073]

实施例13与实施例1的区别在于,抗氧化剂为d-2,最终得到光学膜。

[0074]

实施例14

[0075]

实施例14与实施例6的区别在于,a-5为99重量份,b-1为10重量份,c-1为99重量份,d-2为30重量份,e-1为1重量份,最终得到光学膜。

[0076]

实施例15

[0077]

实施例15与实施例6的区别在于,a-5为1重量份,b-1为1重量份,c-1为1重量份,d-2为1重量份,e-1为0.1重量份,最终得到光学膜。

[0078]

实施例16

[0079]

实施例16与实施例1的区别在于,在20℃下往形成第一混合液中加入组分c-1、d-1、e-1搅拌均匀形成第二混合液。在0℃下,将脱泡后混合液充填充至镜片成型模具内,排除模具内空气,利用胶圈或胶带予以合膜。将模具放入恒温设备中,升高模具温度至10℃,恒温放置1min后,二次升高温度至25℃,再恒温1min;三次升高温度至35℃,恒温1min后取出模具,脱模、磨边、清洗烘干后,最终得到光学膜,观察光学膜剥离后产品优劣,并进行性能测试。

[0080]

对比例1

[0081]

对比例1与实施例1的区别在于,氧杂环丁烷类单体化合物为最终得到光学膜。

[0082]

对比例2

[0083]

对比例2与实施例1的区别在于,将3,4-环氧环己基甲基-3,4-环氧环已基甲酸酯、b-1混合均匀,在汞灯光源下搅拌(5000mj/cm2,3min),出现部分固化,无法进行后续评价测试操作。

[0084]

性能评价

[0085]

(1)uv成型性

[0086]

根据肉眼评估实施例1至16、对比例1和对比例2的光学膜的uv成型性,其判断基准如下:

○

:完全固化;

×

:不完全固化。

[0087]

(2)光学膜的离型力(可脱模性)

[0088]

根据肉眼评估实施例1至16、对比例1和对比例2的光学膜的可脱模性,其判断基准如下:

○

:可完整脱模;

×

:不完全脱模或光学膜自身有破损。

[0089]

(3)应力纹

[0090]

将实施例1至16、对比例1和对比例2的光学膜分别置于扩散膜上后肉眼评估其透明性,其判断基准如下:

○

:无应力纹;

×

:有应力纹。

[0091]

(4)透明性

[0092]

使用紫外光-可见光亮度计分别测试实施例1至16、对比例1和对比例2的光学膜的透明性,其判断基准如下:

○

:穿透率≥92%;

×

:穿透率<92%。

[0093]

(5)黄变性

[0094]

根据肉眼评估实施例1至16、对比例1和对比例2的光学膜的黄变性,其判断基准如下:

○

:无黄变;

○

+:微黄变。

[0095]

(6)折射率与阿贝数

[0096]

使用多波长折射率机(schmidt haensch)分别测试实施例1至16、对比例1和对比例2的光学膜折射率及阿贝数。

[0097]

(7)抗冲击性

[0098]

参照国标gb/t5891-1986防冲击眼眼护具实验方法分别测试实施例1至16、对比例1和对比例2的光学膜的抗冲击性:

○

:光学膜无破损;

×

:光学膜碎裂或有裂痕。

[0099]

将上述测试结果列于表2。

[0100]

表2

[0101][0102]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0103]

由于氧杂环丁烷类化合物具有粘度低、固化收缩小等优点,在光固化组合物中加入氧杂环丁烷单体可以显著地降低光固化组合物的粘度和反应时间,同时还能提高对聚合物柔韧性的控制。本发明人通过潜心的研究,惊喜的发现采用光-固化分离技术,利用氧杂环丁烷延迟固化特性,突破了光固化技术应力不能完全释放、镜片薄厚不均、光学膜良率低的缺陷。因此,即使将具有芳基或杂芳基结构的氧杂环丁烷类化合物单独使用,也不用担心光学元件快速固化应力无法释放造成的早脱模、良率低、形变等问题,从而降低对生产环境(热固化场所)和生产技术(光源设备、热固化设备)的要求,进而降低光固化树脂镜片的生产成本。尤其本技术的氧杂环丁烷类化合物包含有芳基或杂芳基刚性基团,具有较高的折射率,将包含该氧杂环丁烷类化合物的光学膜用于光学产品的制作中,可以极大地降低光学产品中镜片的厚度,得到轻便的光学产品,且克服了生产能耗大、生产环境恶劣等问题。

[0104]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1