一种用于MiniLED背光模组的光学膜及其制备方法

一种用于miniled背光模组的光学膜及其制备方法

技术领域

1.本发明涉及液晶显示领域,尤其涉及一种用于miniled背光模组的光学膜及其制备方法。

背景技术:

2.液晶显示经过多年的发展,已经成为平板显示的主流技术。由于液晶不发光,需要背光提供照明光线。背光模组的亮度、色度、体积在很大程度决定了最终显示器的性能。显示产品薄型化已经成为流行趋势,这就要求背光模组最大程度地减少厚度。

3.led已经成为液晶显示背光模组的主流发光光源。随着半导体技术的发展,led发光芯片的尺寸缩小到几百微米,出现了miniled。miniled芯片尺寸小、发热低,可以矩阵式密集排布在背光模组中。由于芯片之间的间距很小,可以大大降低混光距离,但混光距离降低到1mm之内时,现有背光模组中使用的基于扩散粒子的扩散膜不再有光线扩散作用,无法实现满足背光模组超薄下均匀性要求。

技术实现要素:

4.本发明的目的是为了提供一种能够用于混光距离在1mm之内的miniled背光模组的光学膜。首先根据miniled芯片的发光特性,基于全反射理论,设计得到第一层光学膜的表面微结构,任何根据第一层光学膜出射的光线的发光特性,设计得到第二层光学膜的表面微结构。采用无掩膜直写光刻技术在基底材料的两面分别加工第一层光学膜微结构和第二层光线微结构,通过显影和热烘后将形貌固化。固化后的光学胶表面进行电镀,形成金属母模,即可通过翻印进行大规模生产:

5.为了实现上述目的,本发明提供了一种用于miniled背光模组的光学膜,miniled背光模组包括扩散膜、光学膜、反射膜、miniled,其中,

6.扩散膜设置在光学膜的上端;

7.反射膜设置在光学膜的下端;

8.miniled设置在反射膜与光学膜之间;

9.光学膜的第一端包括若干第一微结构,每个第一微结构为第一等腰三角形结构;

10.光学膜的第二端包括若干第二微结构,每个第二微结构为第二等腰三角形结构;

11.第一等腰三角形结构的第一底角为20

°‑

70

°

;

12.第二等腰三角形结构的第二底角为20

°‑

70

°

;

13.第一微结构的第一宽度为20μm

‑

40μm;

14.第二微结构的第二宽度为20μm

‑

40μm。

15.优选地,第一底角为35

°‑

65

°

;

16.第二底角为35

°‑

65

°

;

17.第一微结构的第一宽度为25μm

‑

35μm;

18.第二微结构的第二宽度为25μm

‑

35μm。

19.优选地,第一底角为45

°

;

20.第二底角为45

°

;

21.第一微结构的第一宽度为33μm;

22.第二微结构的第二宽度为33μm。

23.优选地,扩散膜与光学膜具有第一距离;

24.光学膜与反射膜具有第二距离;

25.第一距离小于1mm;

26.第二距离小于1mm。

27.优选地,第一距离为0mm;

28.第二距离为0mm;

29.第一微结构与第二微结构对称设置。

30.优选地,第一微结构用于最大程度地将miniled芯片发出的光线反射回背光底部;

31.第二微结构用于最大程度地将第一微结构发出的光线最大程度地反射回第一微结构。

32.一种用于miniled背光模组的光学膜的制备方法,包括以下步骤:

33.在光学膜基底的一端旋涂光学胶;

34.采用光刻直写工艺在光学胶的表面形成微结构形貌,其中,光学胶的厚度大于10μm;

35.通过显影和热烘后将形貌固化,获得光学膜。

36.优选地,在采用光刻直写工艺在光学胶的表面形成微结构形貌的过程中,微结构形貌的设计方法包括以下步骤:

37.设定单个微结构的宽度d并设定单个微结构的初始形貌为等腰三角形,采集等腰三角形的底角θ;

38.根据底角θ,获取离散后的三角形底角θ

k

,其中,

39.基于miniled芯片的发光特性,采集每个微结构对应的离散点光源p

i

以及离散点光源p

i

的发光角度范围(

‑

α

max

,α

max

),其中,i=1,2,3,

…

,d/2;

40.采集光学胶的第一折射率n以及空气的第二折射率n0;

41.基于离散点光源p

i

的发光角度范围,获取离散点光源p

i

发出的光线进入光学膜的发散角β的范围(

‑

β

max

,β

max

);

42.将0至β

max

的值离散为β

j

,采集β

j

的第一光线能量q

ij

,其中,

[0043][0044]

通过对k进行循环,将第一光线能量q

ij

进行累加获得第二光线能量q

ij

‑

k

;

[0045]

基于第二光线能量q

ij

‑

k

的最大值,获取最大值对应的三角形底角θ

k

,根据三角形底角θ

k

获取光学膜微结构形貌。

[0046]

优选地,离散点光源p

i

发出的光线进入光学膜的最大发散角β

max

=arcsin(sinα

max

/n)。

[0047]

优选地,在将第一光线能量q

ij

进行累加获得第二光线能量q

ij

‑

k

的过程中,k每循环一个值,i从1到d、j从1到155进行循环;其中,上述循环过程需要满足以下公式:

[0048][0049][0050]

180

°‑3×

θ+β

j

>arcsin(1/n)

[0051][0052]

本发明公开了以下技术效果:

[0053]

本发明根据全反射定律设计两层微结构面型,保证第一层光学膜微结构能最大程度地将miniled芯片发出的光线反射回背光底部,第二层光学膜微结构则能最大程度地将第一层光学膜发出的光线最大程度地反射回第一层光学膜,以此降低混光距离,进而减少miniled背光模组的厚度,实现近零设计。

[0054]

此外,本发明提出的思想可以用于led背光模组的设计实用范围宽、推广价值高。

附图说明

[0055]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0056]

图1是本发明实施例所述的采用传统扩散膜混光距离为1mm时的仿真照度图;

[0057]

图2是本发明实施例所述的现有背光模组采用两层扩散膜的方式;

[0058]

图3是本发明实施例所述的光学膜布置方式示意图;

[0059]

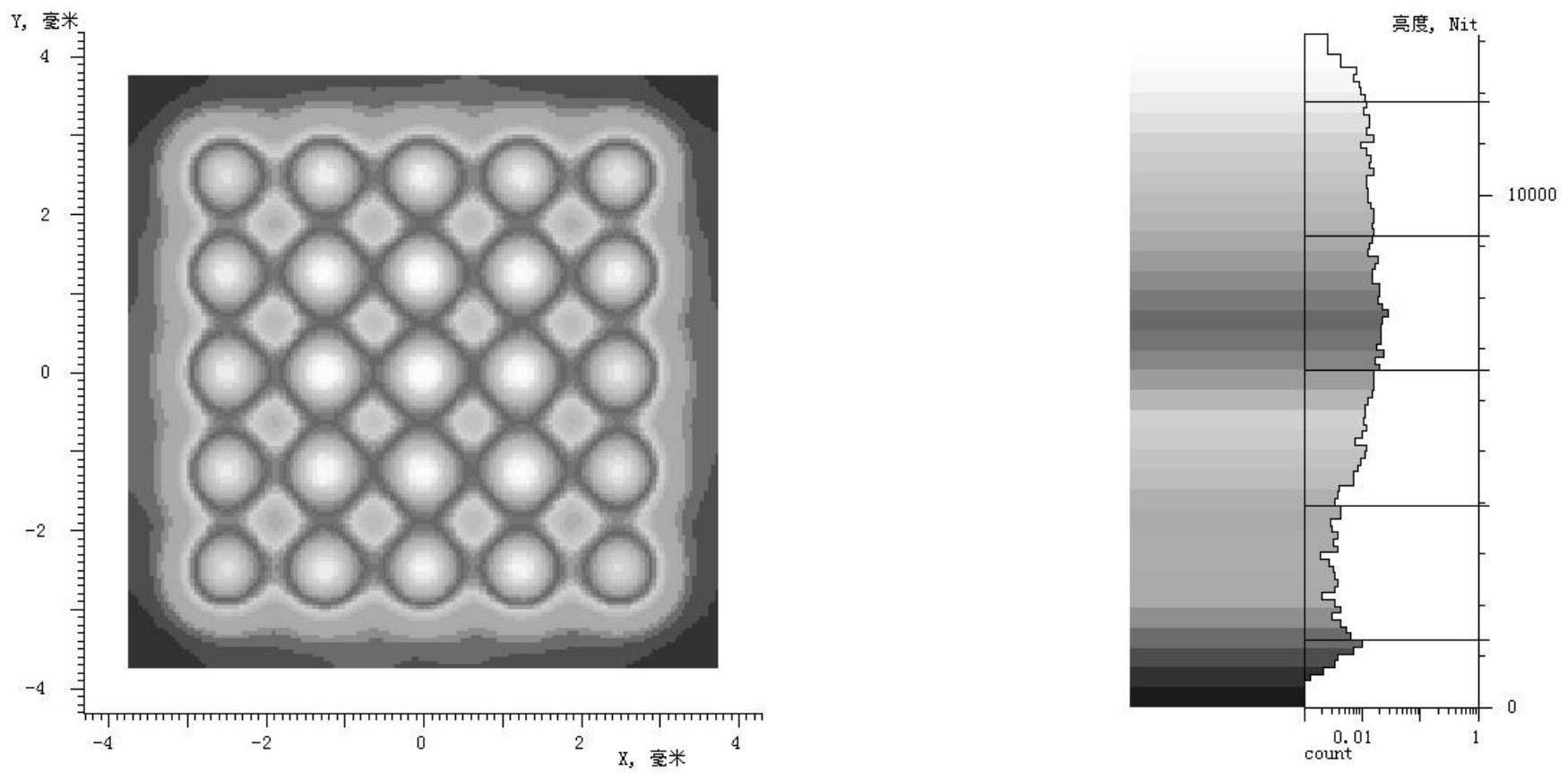

图4是本发明实施例所述的第一实施实例设计的微结构光学膜的正向仿真照度图(a)和反射回灯板方向的照度图(b);

[0060]

图5是本发明实施例所述的第二实施实例设计的微结构光学膜的正向仿真照度图(a)和反射回灯板方向的照度图(b);

[0061]

图6是本发明实施例所述的miniled背光模组的示意图。

具体实施方式

[0062]

下为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0063]

如图1

‑

6所示,本发明提供了本发明提供了一种用于miniled背光模组的光学膜,

miniled背光模组包括扩散膜、光学膜、反射膜、miniled,其中,扩散膜设置在光学膜的上端;反射膜设置在光学膜的下端;miniled设置在反射膜与光学膜之间;

[0064]

光学膜的第一端包括若干第一微结构,每个第一微结构为第一等腰三角形结构;

[0065]

光学膜的第二端包括若干第二微结构,每个第二微结构为第二等腰三角形结构;

[0066]

第一等腰三角形结构的第一底角为20

°‑

70

°

;

[0067]

第二等腰三角形结构的第二底角为20

°‑

70

°

;

[0068]

第一微结构的第一宽度为20μm

‑

40μm;

[0069]

第二微结构的第二宽度为20μm

‑

40μm。

[0070]

进一步地,第一底角为35

°‑

65

°

;第二底角为35

°‑

65

°

;第一微结构的第一宽度为25μm

‑

35μm;第二微结构的第二宽度为25μm

‑

35μm。

[0071]

进一步地,第一底角为45

°

;第二底角为45

°

;第一微结构的第一宽度为33μm;第二微结构的第二宽度为33μm。

[0072]

进一步地,扩散膜与光学膜具有第一距离;光学膜与反射膜具有第二距离;第一距离小于1mm;第二距离小于1mm。

[0073]

进一步地,第一距离为0mm;第二距离为0mm;第一微结构与第二微结构对称设置。

[0074]

进一步地,第一微结构用于最大程度地将miniled芯片发出的光线反射回背光底部;第二微结构用于最大程度地将第一微结构发出的光线最大程度地反射回第一微结构。

[0075]

一种用于miniled背光模组的光学膜的制备方法,包括以下步骤:

[0076]

在光学膜基底的一端旋涂光学胶;

[0077]

采用光刻直写工艺在光学胶的表面形成微结构形貌,其中,光学胶的厚度大于10μm;

[0078]

通过显影和热烘后将形貌固化,获得光学膜。

[0079]

进一步地,在采用光刻直写工艺在光学胶的表面形成微结构形貌的过程中,微结构形貌的设计方法包括以下步骤:

[0080]

设定单个微结构的宽度d并设定单个微结构的初始形貌为等腰三角形,采集等腰三角形的底角θ;

[0081]

根据底角θ,获取离散后的三角形底角θ

k

,其中,

[0082]

基于miniled芯片的发光特性,采集每个微结构对应的离散点光源p

i

以及离散点光源p

i

的发光角度范围(

‑

α

max

,α

max

),其中,i=1,2,3,

…

,d/2;

[0083]

采集光学胶的第一折射率n以及空气的第二折射率n0;

[0084]

基于离散点光源p

i

的发光角度范围,获取离散点光源p

i

发出的光线进入光学膜的发散角β的范围(

‑

β

max

,β

max

);

[0085]

将0至β

max

的值离散为β

j

,采集β

j

的第一光线能量q

ij

,其中,

[0086][0087]

通过对k进行循环,将第一光线能量q

ij

进行累加获得第二光线能量q

ij

‑

k

;

[0088]

基于第二光线能量q

ij

‑

k

的最大值,获取最大值对应的三角形底角θ

k

,根据三角形底

角θ

k

获取光学膜微结构形貌。

[0089]

进一步地,离散点光源p

i

发出的光线进入光学膜的最大发散角β

max

=arcsin(sinα

max

/n)。

[0090]

进一步地,在将第一光线能量q

ij

进行累加获得第二光线能量q

ij

‑

k

的过程中,k每循环一个值,i从1到d、j从1到155进行循环;其中,上述循环过程需要满足以下公式:

[0091][0092][0093]

180

°‑3×

θ+β

j

>arcsin(1/n)

[0094][0095]

实施例1:如图2所示,现有背光模组采用两层扩散膜的方式。现在市场上的扩散膜直接放在miniled上或距离非常近(小于1mm)时,是没有什么扩散效果的,故采用现有扩散膜的技术方案会造成混合距离非常大。

[0096]

如图3所示,本专利提出的miniled背光模组中采用的两面具有微结构的光学膜可以直接放在miniled上,在距离非常近(小于1mm)的位置再放置一层扩散膜,可以获得很好的均匀性。本专利提出的光学膜的基底两面具有微结构,微结构的形状是等腰三角形,底角在20

°‑

70

°

之间,微结构宽度在15um

‑

50um之间,两层微结构可以相同,也可以不相同。

[0097]

本发明提供了一种光学膜的设计及制备方法,按如下步骤进行:

[0098]

步骤1:设计第一层光学膜表面微结构;

[0099]

1.1、设定单个微结构的宽度d,d在20μm到40μm之间;

[0100]

1.2、设定单个微结构初始形貌为等腰三角形,三角形底角为θ,θ范围为(20

°

,70

°

);

[0101]

1.3、设定离散后的三角形底角为θ

k

,,

[0102]

1.4、设定每个微结构对应的离散点光源p

i

,i=1,2,3,

…

,d/2,每个点光源的发光特性和每个miniled芯片的发光特性相同;

[0103]

1.5、设定每个点光源p

i

的发光角度范围为(

‑

α

max

,α

max

);

[0104]

1.6、设定光学膜材料的折射率为n,空气的折射率为n0;

[0105]

1.7、点光源p

i

发出的光线进入光学膜后,最大发散角为β

max

=arcsin(sinα

max

/n),发光角度范围为(

‑

β

max

,β

max

);

[0106]

1.8、将0到β

max

离散为β

j

,,

[0107]

1.9、设定每个离散的点光源p

i

发出角度为β

j

的光线的能量为q

ij

;

[0108]

1.10、k每循环一个值,i从1到d、j从1到155进行循环,如果满足下面公式,则将q

ij

进行累加,记为q

ij

‑

k

;

[0109][0110][0111]

180

°‑3×

θ+β

i

>arcsin(1/n)

[0112][0113]

1.11、从1.10中得到每个k值对应的

qij

‑

k

,从中选取最大的q

ij

‑

k

时对应的θ

k

,由此确定第一层光学膜微结构形貌;

[0114]

步骤2:设计第二层光学膜表面微结构;

[0115]

2.1、设定单个微结构的宽度d’,d’在20μm到40μm之间;

[0116]

2.2、设定单个微结构初始形貌为等腰三角形,三角形底角为θ’,θ’范围为(20

°

,70

°

);

[0117]

2.3、设定离散后的三角形底角为θ

k’,,

[0118]

2.4、设定每个微结构对应的离散点光源p

i’,i=1,2,3,

…

,d/2,每个点光源的发光特性和第一层光学膜出射光线的发光特性相同;

[0119]

2.5、设定每个点光源p

i’的发光角度范围为(

‑

α

max’,α

max’);

[0120]

2.6、设定光学膜材料的折射率为n,空气的折射率为n0;

[0121]

2.7、点光源p

i’发出的光线进入光学膜后,最大发散角为β

max’=arcsin(sinα

max’/n),发光角度范围为(

‑

β

max’,β

max’);

[0122]

2.8、将0到β

max’离散为β

j’,,

[0123]

2.9、设定每个离散的点光源p

i’发出角度为β

j’的光线的能量为q

ij’;

[0124]

2.10、k每循环一个值,i从1到d、j从1到155进行循环,如果满足下面公式,则将q

ij’进行累加,记为q

ij

‑

k’;

[0125][0126][0127]

180

°‑3×

θ’+β

j’>arcsin(1/n)

[0128][0129]

2.11、从2.10中得到每个k值对应的q

ij

‑

k’,从中选取最大的q

ij

‑

k’时对应的θ

k’,由此确定第二层光学膜微结构形貌;

[0130]

步骤3:对由步骤1和步骤2获得的光学膜表面微结构进行制备。

[0131]

3.1在基底材料的一面旋涂厚度为h的光学胶,h大于10μm,采用光刻直写工艺在光

刻胶表面形成第一层微结构形貌,通过显影和热烘后将形貌固化;

[0132]

3.2在基底材料的另外一面旋涂厚度为h的光学胶,h大于10μm,采用光刻直写工艺在光刻胶表面形成第二层微结构形貌,通过显影和热烘后将形貌固化;

[0133]

3.3通过翻印进行大规模生产。

[0134]

如图6所示,图6是miniled背光模组的示意图,其中microstructure optical film是本专利的光学膜,该光学膜以pet或pmma为基底(厚度在100um

‑

300um之间),基底的一面(靠近miniled)有微结构,另外一面也有微结构,两层微结构的作用是最大程度地将miniled发出的光线反射回背光模组的底面,通过底面的反射膜(reflection layer)将光线打散、向上传播,以提高均匀性,减少混光距离,实现近零设计。

[0135]

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释,此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

[0136]

最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围。都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1