一种改善晶圆显影中光刻胶漂胶的方法与流程

本发明属于功率半导体器件工艺制备领域,具体涉及一种改善晶圆显影中光刻胶漂胶的方法。

背景技术:

1、晶圆是指半导体集成电路制作所用的硅晶片或者其他半导体材料的晶片,由于其形状为圆形,故称为晶圆。在硅晶片上可加工制作成各种电路元件结构,而成为有特定电性功能之ic产品。

2、对于正性光刻胶,显影工艺是在晶圆涂胶曝光后将曝光区的光刻胶溶解去除在光刻胶薄膜上形成掩膜版图形,是光刻图形转移的必经环节,对于形成高质量的图形有着极其重要的工艺影响。显影液是溶解由曝光造成的光刻胶的可溶解区域的一种化学溶剂,最普通也最常见的是四甲基氢氧化铵(tmah),随着光刻线宽和均匀性的要求越来越高,光刻领域也试图改变现有的tmah显影液。

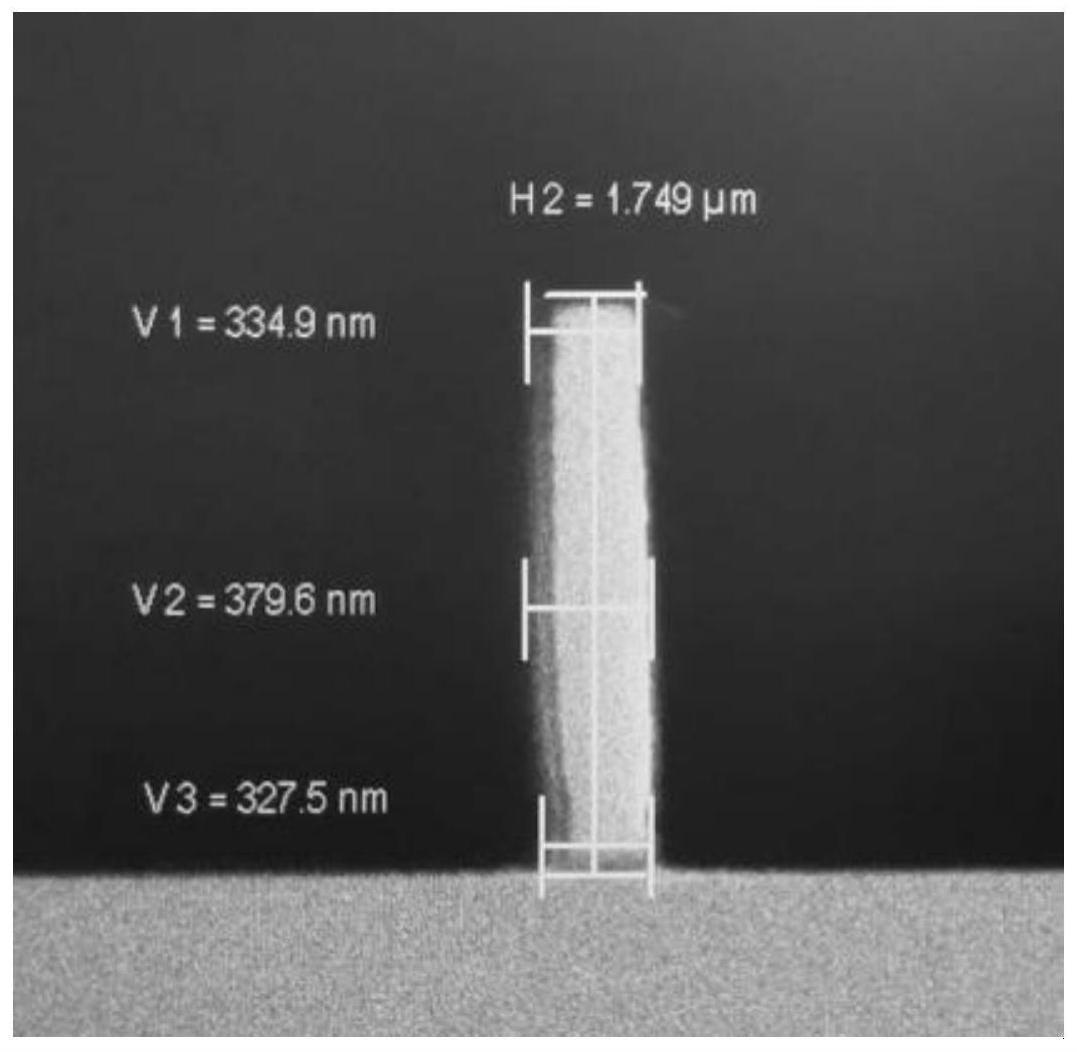

3、光刻胶图形的高宽比是指光刻胶条在纵向上的高度和横向上的宽度之间的比值(如图1所示)。对于同一厚度的光刻胶,横向宽度越大,其与晶圆表面上的接触面积也越大,意味着粘着性越好。实际过程中,为了在晶圆上刻出更细的线条,往往需要胶条也很细。考虑到晶圆和光刻胶之间的蚀刻比,光刻胶做掩膜的层厚度有一个临界值,不能低于该厚度,意味着胶条的高宽比就需要很大。

4、目前显影的方式随设备不同有不一样的形式,大部分产线已经淘汰了手动浸泡震动的显影方式,采用浸泡后旋转甩干,再用去离子水清洗的流程。但这种方式也有一定的弊端,对于光刻胶高宽比较大的胶条,高速的旋转会使得胶条因为过大的离心力而甩飞或者光刻胶形貌朝着离心力方向倾斜(如图2-4所示),并且光刻胶表层也会吸收显影液及去离子水,更加增大了胶条顶部的离心力。因此高宽比对于目前大多数的显影工艺有着极大的影响,进而影响着光刻胶的形貌,决定着后期晶圆刻蚀或者离子注入等工艺的质量。

技术实现思路

1、为克服现有技术的缺点,本发明提供一种改善晶圆显影中光刻胶漂胶的方法,包括下列步骤:

2、(1)将晶圆置于hmds气氛的烘箱中,在晶圆表面形成厚度为5~30纳米的hmds粘膜用作为光刻胶增粘剂;

3、(2)在晶圆表面已形成的所述hmds粘膜上面旋涂光刻胶薄膜,然后烘干固化;

4、(3)用步进扫描式i线光刻机对光刻胶薄膜进行曝光;

5、(4)对晶圆表面旋转水洗、将显影液旋转式布满光刻胶薄膜表面所有区域且予以浸泡、旋转甩去显影液、再次旋转水洗;

6、重复执行步骤(1)和(4)。

7、在步骤(3)和(4)中,光刻胶经曝光后,分子结构以及范德华力受到损坏,而且光刻胶中形成微隙,因此容易受显影液的蚀刻或者说溶蚀。再次执行步骤(1),曝光区不能形成连续的hmds膜,而未曝光区(即光刻胶胶条)上表面和侧壁则形成有连续的hmds膜。然后执行步骤(4),一方面,曝光区的hmds膜不连续,显影液对曝光区仍存的光刻胶溶蚀较快,相反,由于受连续的hmds膜保护,显影液则对光刻胶胶条的上表面和侧壁溶蚀则慢得多;另一方面光刻胶胶条的上表面和侧壁上的连续的hmds膜,有助于光刻胶胶条抵御水洗和水浸,同时也能对其予以力学加固,防止旋转离心力造成漂胶。因此,光刻胶胶条高宽比得以提高。

8、优选地,步骤(1)中烘箱中的温度为110~130℃,烘烤时间为110~130秒。

9、优选地,步骤(1)中烘箱中的温度为120±1℃,烘烤时间为120秒。

10、优选地,在步骤(2)中采用az mir-703光刻胶,光刻胶薄膜厚度范围为1.8~2.1微米。

11、优选地,在步骤(2)中采用az mir-6130光刻胶,光刻胶薄膜厚度范围为2.8~6微米。

12、优选地,在步骤(3)中:曝光时间为345±15毫秒,焦距范围为-0.2~0.2,光强为650~750mw/平方厘米,曝光区域的光强不均匀性小于2%,光刻版的线条宽度最窄为0.35±0.05微米。

13、更优选地,所述曝光时间为345毫秒。

14、优选地,在步骤(4)中:对曝光晶圆表面旋转水洗20±2秒,将显影液旋转式布满光刻胶薄膜表面所有区域,浸泡15~20秒后,以300±50转/分钟旋转5±1秒甩去显影液,再以300±50转/分钟旋转水洗晶圆表面20±2秒。

15、更优选地,在步骤(4)中:对曝光晶圆表面旋转水洗20秒,将显影液旋转式布满光刻胶薄膜表面所有区域,浸泡15秒后,以300转/分钟旋转5秒甩去显影液,再以300转/分钟旋转水洗晶圆表面20秒。

16、优选地,在步骤(1)中形成的hmds粘膜的厚度为10~20纳米。

17、优选地,重复执行步骤(1)或者其优选实施方式和步骤(4)或者其优选实施方式,重复执行的次数为2-4次。

18、优选地,重复执行步骤(1)或者其优选实施方式和步骤(4)或者其优选实施方式,重复执行的次数为3次。

19、本发明的技术方案,通过重复步骤(1)和步骤(4),进行多次显影,改善或避免了旋转离心力造成的漂胶,使光刻胶胶条高宽比得以提高。

技术特征:

1.一种改善晶圆显影中光刻胶漂胶的方法,包括下列步骤:

2.如权利要求1所述的方法,其特征在于,步骤(1)中:烘箱中的温度为110~130℃,烘烤时间为110~130秒。

3.如权利要求1所述的方法,其特征在于,步骤(1)中:烘箱中的温度为120±1℃,烘烤时间为120秒。

4.如权利要求1所述的方法,其特征在于,在步骤(2)中采用az mir-703光刻胶,光刻胶薄膜厚度范围为1.8~2.1微米。

5.如权利要求1所述的方法,其特征在于,在步骤(2)中采用az mir-6130光刻胶,光刻胶薄膜厚度范围为2.8~6微米。

6.如权利要求1所述的方法,其特征在于,在步骤(3)中:曝光时间为345±15毫秒,焦距范围为-0.2~0.2,光强为650~750mw/平方厘米,曝光区域的光强不均匀性小于2%,光刻版的线条宽度最窄为0.35±0.05微米。

7.如权利要求6所述的方法,其特征在于,所述曝光时间为345毫秒。

8.如权利要求6所述的方法,其特征在于,在步骤(4)中:对曝光晶圆表面旋转水洗20±2秒,将显影液旋转式布满光刻胶薄膜表面所有区域,浸泡15~20秒后,以300±50转/分钟旋转5±1秒甩去显影液,再以300±50转/分钟旋转水洗晶圆表面20±2秒。

9.如权利要求6所述的方法,其特征在于,在步骤(4)中:对曝光晶圆表面旋转水洗20秒,将显影液旋转式布满光刻胶薄膜表面所有区域,浸泡15秒后,以300转/分钟旋转5秒甩去显影液,再以300转/分钟旋转水洗晶圆表面20秒。

10.如权利要求1所述的方法,其特征在于,在步骤(1)中形成的hmds粘膜的厚度为10~20纳米。

11.如权利要求1-10任一项所述的方法,其特征在于,重复执行步骤(1)和步骤(4),重复执行的次数为2-4次。

12.如权利要求11所述的方法,其特征在于,重复执行步骤(1)和步骤(4),重复执行的次数为3次。

技术总结

本发明提供一种改善晶圆显影中光刻胶漂胶的方法,包括下列步骤:(1)将晶圆置于HMDS气氛的烘箱中,在晶圆表面形成厚度为5~30纳米的HMDS粘膜用作为光刻胶增粘剂;(2)在晶圆表面已形成的所述HMDS粘膜上面旋涂光刻胶薄膜,然后烘干固化;(3)用步进扫描式I线光刻机对光刻胶薄膜进行曝光;(4)对晶圆表面旋转水洗、将显影液旋转式布满光刻薄膜表面且予以浸泡、旋转甩去显影液、再次旋转水洗;重复执行步骤(1)和(4)。

技术研发人员:吴沛飞,赵万利,葛欢

受保护的技术使用者:全球能源互联网研究院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!