显示模组和显示装置的制作方法

1.本技术涉及显示技术领域,特别涉及一种显示模组和显示装置。

背景技术:

2.显示模组是一种能够提供显示功能的器件。其可以应用于包括室内、户外以及各种交通工具在内的各种环境中。

3.目前,显示模组通常包括背板、中框、背光模组以及显示面板,背光模组设置于背板上,显示面板设置于中框上,中框可用于承载显示面板。

4.但是,目前的显示装置通常未考虑可视角的影响,因而显示装置的可视角较小。

技术实现要素:

5.本公开一示例性实施例示出了一种显示模组和显示装置,所述技术方案如下:

6.根据本技术的第一方面,提供了一种显示模组,所述显示模组包括:背板、中框、背光模组以及显示面板,所述背光模组以及所述显示面板依次层叠在所述背板上;

7.所述中框包括第一框体以及承载结构,所述第一框体围绕所述背光模组布置,所述承载结构位于所述第一框体上,且向靠近所述背光模组中心的方向延伸,所述背光模组以及所述显示面板分别位于所述承载结构的两面;

8.所述背光模组包括导光板,在所述显示模组的至少一侧,所述显示模组的可视角大于或等于45度,所述可视角为第一角和第二角中较小的一个角,所述第一角为第一连线与法线之间的夹角,所述第二角为第二连线与所述法线的夹角,在所述显示模组的至少一侧,所述第一连线为所述导光板的出光面的边缘上的第一点与所述显示面板的显示区域的边缘上的第二点之间的连线,所述法线为经过所述第二点且与所述显示区域垂直的直线,所述第二连线为所述承载结构靠近所述背光模组一侧的边缘上的第三点与所述第二点之间的连线;所述第一连线、所述第二连线以及所述法线在同一平面内,且所述第二点所在显示区域边缘的延伸方向垂直于所述第一连线、所述第二连线以及所述法线所在的平面。

9.可选地,所述可视角的在55度至65度范围内。

10.可选地,所述显示模组还包括控制线路,所述控制线路与所述显示面板的第一侧电连接;

11.位于所述显示面板的第一侧的承载结构在延伸方向上的长度,大于位于所述显示面板除所述第一侧外的其他侧的承载结构在延伸方向上的长度。

12.可选地,所述显示模组还包括缓冲结构;

13.所述缓冲结构包括位于所述中框和所述背光模组之间的第一缓冲结构,以及位于所述中框和所述显示面板之间的第二缓冲结构,所述第一缓冲结构与所述中框和所述背光模组分别邻接设置,所述第二缓冲结构与所述中框和所述显示面板分别邻接设置。

14.可选地,所述第一缓冲结构贴附于所述承载结构靠近所述背光模组的一面,所述第二缓冲结构贴附于所述承载结构靠近所述显示面板的一面。

15.可选地,所述背光模组还包括膜材,所述膜材位于所述导光板的出光面,所述膜材在所述导光板所在平面的正投影位于所述导光板中,且所述导光板的至少一侧具有未被所述膜材覆盖的边缘区域;

16.所述承载结构朝向所述背光模组的一面具有贴附区域以及承载凸台,所述第一缓冲结构包括位于所述贴附区域的第一子缓冲结构,以及位于所述承载凸台上的第二子缓冲结构,所述第一子缓冲结构与所述膜材邻接设置,所述第二子缓冲结构与所述导光板的边缘区域接触。

17.可选地,所述背板包括板体以及由所述板体的边缘延伸出的侧墙,

18.所述缓冲结构还包括至少一个l型缓冲结构,所述l型缓冲结构位于所述背板的板体上,且位于所述背光模组的至少一个角和所述背板的侧墙之间。

19.可选地,所述l型缓冲结构的数量为4。

20.可选地,所述背光模组还包括位于所述导光板远离所述显示面板一面的反射片,所述反射片在至少一个角具有让位结构,所述让位结构与所述l型缓冲结构匹配。

21.可选地,所述显示装置还包括边框;

22.所述边框包括外框以及第二框体,所述外框围绕所述中框以及所述背板布置,所述第二框体由所述外框的边缘向靠近所述背光模组的中心的方向延伸,所述显示面板以及所述背光模组位于所述第二框体的同一侧,且所述缓冲结构还包括位于所述第二框体靠近所述显示面板的一面第三缓冲结构。

23.可选地,所述显示装置还包括边框,所述边框包括外框以及第二框体,所述外框围绕所述中框以及所述背板布置;

24.所述背板包括板体以及由所述板体的边缘延伸出的侧墙,所述显示装置还包括固定螺丝,所述固定螺丝穿过所述第二框体以及所述背板的侧墙,以将所述第二框体与所述侧墙固定。

25.可选地,在垂直于所述显示面板的显示面的方向,所述第二框体与所述显示面板之间的距离在0.1-1毫米范围内。

26.可选地,所述背板包括板体以及由所述板体的边缘延伸出的侧墙,所述侧墙上具有凸起结构;

27.所述第一框体上具有开孔,所述凸起结构被配置为插入所述第一框体上的开孔,以将所述中框与所述背板连接。

28.可选地,所述中框还包括台阶结构以及第三框体,所述台阶结构与所述第一框体以及所述第三框体连接,所述第三框体位于所述第一框体朝向所述背光模组的一侧,且与所述第一框体上的开孔相对设置。

29.可选地,所述背光模组还包括发光组件,所述发光组件位于所述中框的第二侧,所述第三框体位于所述中框除所述第二侧外的其他侧。

30.可选地,所述背光模组还包括发光组件,发光组件位于所述导光板的侧面,所述发光组件与所述导光板在所述导光板的出光面所在平面上的正投影无交叠;

31.所述发光组件包括条状的发光芯片承载基板、限位块以及位于所述发光芯片承载基板上的多个发光芯片,所述限位块的一侧与所述发光芯片承载基板接触,另一侧与所述导光板的侧面接触,且在所述垂直于所述导光板的侧面的方向上,所述限位块的尺寸大于

所述发光芯片的尺寸。

32.可选地,所述背板包括板体以及由所述板体的边缘延伸出的侧墙,所述发光芯片承载基板安装于所述侧墙上;

33.所述侧墙远离所述板体的边缘具有向所述导光板方向延伸的定位凸起,所述发光芯片承载基板位于所述定位凸起和所述板体之间。

34.可选地,所述发光芯片与所述导光板的侧面之间距离为0.25-0.3毫米。

35.可选地,所述背板上设置有端子开口以及由所述端子开口的边缘延伸出的端子挡墙,所述端子挡墙位于所述背板远离所述显示面板的一侧,所述背光模组还包括背光连接端子,所述背光连接端子与所述发光芯片承载基板电连接,且从所述端子开口伸出所述背板。

36.可选地,所述显示装置还包括边框,所述中框的至少一个角具有补强凸起,所述边框的至少一个角具有与所述补强凸起匹配的补强开口,所述边框围绕所述中框布置,且所述补强凸起装配于所述补强开口中。

37.可选地,所述背光模组还包括膜材,所述膜材位于所述导光板的出光面;

38.所述膜材的边缘具有至少一个限位凸起,所述背板上具有与所述至少一个限位凸起一一对应的至少一个限位开口,所述限位凸起位于对应的限位开口中。

39.可选地,所述限位开口的种类为至少两种,至少两种所述限位开口包括第一限位开口和第二限位开口,在所述膜材边缘的延伸方向上,所述第一限位开口与对应的限位凸起之间的长度差,大于所述第二限位开口与对应的限位凸起之间的长度差。

40.可选地,所述膜材呈长方形,所述膜材的长边上具有一个所述第二限位凸起以及位于所述第二限位凸起两侧的两个所述第一限位凸起,所述膜材的两个短边分别具有一个所述第一限位凸起。

41.可选地,所述背板包括板体以及由所述板体的边缘延伸出的侧墙,所述侧墙围绕所述背光模组设置;

42.所述板体远离所述背光模组的一面具有基准区域以及向靠近所述背光模组方向凹陷的非基准区域,所述基准区域包括位于所述板体边缘的第一基准区域以及由所述非基准区域围绕的第二基准区域,所述基准区域的平整度范围为-1.1~0.2毫米。

43.可选地,所述显示模组还包括保护盖板以及位于所述背板远离所述显示面板一侧的电路板,所述保护盖板覆盖在所述电路板上,且与所述电路板之间存在间隙。

44.可选地,所述显示模组为矩形显示模组,且长宽比大于或等于5:1。

45.另一方面,提供了一种显示装置,所述显示装置包括控制组件以及上述任一所述的显示模组。

46.可选地,所述显示装置为车载显示装置。

47.本技术实施例提供的技术方案带来的有益效果至少包括:

48.综上所述,本技术实施例提供了一种显示模组,包括背板、中框、背光模组以及显示面板,该显示模组通过中框中承载结构、导光板以及显示面板的边缘之间的角度设置,使得该显示模组的可视角可以大于或等于45度,以使得该显示模组的可视角较大,便于用户在各个角度观看该显示模组,解决了相关技术中显示模组的可视角较小的问题,实现了增大显示模组的可视角的效果。

49.另外,本技术实施例提供的显示模组的可视角较大,如此便使得该显示模组可以应用于更多的场景下,例如各种交通工具中,各种户外的场景中等,可以便于用户从低视角等各种视角来观看该显示模组,适用范围较广。

附图说明

50.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

51.图1是本技术实施例提供的一种显示模组的正视图;

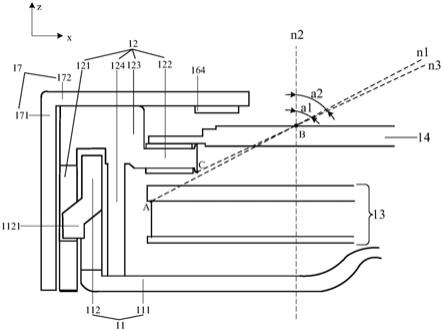

52.图2是图1所示的显示模组在a-a处的一种剖面结构示意图;

53.图3是图1所示的显示模组在a-a处的另一种剖面结构示意图;

54.图4是图1所示的显示模组在a-a处的另一种剖面结构示意图;

55.图5是图1所示的显示模组在b-b处的另一种剖面结构示意图;

56.图6是图1所示的显示模组在c-c处的另一种剖面结构示意图;

57.图7是图1所示的显示模组中的区域s内的中框结构示意图;

58.图8是图7中区域n的放大图;

59.图9是图1中f1视角的边框的局部结构示意图;

60.图10为图1中f1视角的中框的局部结构示意图;

61.图11是图1中f1视角的边框与中框配合的结构示意图;

62.图12是图1所示的显示模组中的a-a处的剖面结构示意图;

63.图13是图1所示的显示模组中的沿f3视角观察区域d内的中框结构示意图;

64.图14是图10所示的中框从靠近背板一侧观察的结构示意图;

65.图15是本技术实施例提供的一种背板的侧墙的结构示意图;

66.图16是图1所示的显示模组中的区域s内导光板处缓冲结构的位置示意图;

67.图17是图1所示的显示模组中区域s内的一种反射片、l型缓冲结构以及背板的平面结构示意图;

68.图18是图1所示的显示模组中区域s内的发光组件的结构示意图;

69.图19是图1所示显示模组中区域s内的结构示意图;

70.图20是图1所示的显示模组中发光组件的正视图;

71.图21是图1中d-d处的剖面示意图;

72.图22为图1中w-w处的剖面示意图;

73.图23为图1中v-v处的剖面示意图;

74.图24是本技术实施例中一种显示面板与发光芯片的距离关系示意图;

75.图25是本技术实施例提供的一种显示模组的背面示意图;

76.图26是图25显示模组中区域g1中边缘处的局部结构示意图;

77.图27是图1所示的显示模组中的膜材的结构示意图;

78.图28是图25中1351b处的膜材的结构示意图;

79.图29是本技术实施例提供的一种背光模组中的膜材的结构示意图;

80.图30是图25中区域g2的一种背板的结构示意图;

81.图31是图25中e-e处的剖面示意图;

82.图32是图25中提供的一种保护盖板的结构示意图;

83.图33是图25中区域g3内的电路板以及保护盖板的一种示意图;

84.图34是图33中区域y内的放大图;

85.图35是图1所示的显示模组的结构爆炸图。

86.通过上述附图,已示出本技术明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本技术构思的范围,而是通过参考特定实施例为本领域技术人员说明本技术的概念。

具体实施方式

87.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

88.如图1所示,图1为本技术实施例提供的一种显示模组的正视图(该正视图可以是从显示模组显示图像的一面观察显示模组的示意图)。其中,方向x为与显示模组的一条边平行的方向,方向y为与显示模组的另一条边平行的方向。示例性的,当该显示模组为长方形显示模组时,方向x为与显示模组长边平行的方向,方向y为与显示模组为短边平行的方向的方向。

89.如图2所示,图2为图1所示的显示模组在a-a处的一种显示模组的剖面结构示意图。其中,方向z为与显示面板的显示面垂直的方向,该方向z在图1中可以是与纸面垂直的方向。

90.该显示模组10包括背板11、中框12、背光模组13以及显示面板14,背光模组13以及显示面板14依次层叠在背板11上。

91.中框12包括第一框体121以及承载结构122,第一框体121围绕背光模组13布置,承载结构122位于第一框体121上,且向靠近背光模组13中心的方向延伸,背光模组13以及显示面板14分别位于承载结构122的两面。背光模组13包括导光板131。

92.需要说明的是,承载结构122向靠近背光模组13中心的方向延伸,可以是指承载结构的延伸方向与显示面板的显示面平行,且朝向显示面板的内部。

93.显示模组10包括显示区和非显示区。其中,显示区和非显示区包括封闭的交界轮廓。所述交界轮廓可以为多边形,例如三角形,四边形,六边形,八边形等。当所述交界轮廓可以为多边形时,在显示模组10的至少一侧,可以理解为在所述多边形的至少一边。显示区和非显示区包括封闭的交界轮廓也可以是圆形、椭圆形或其他包括曲线的封闭图形。当所述交界轮廓包括曲线段时,在显示模组10的至少一侧,可以包括曲线上的至少部分区段;当封闭图形包括直线段时,在显示模组10的至少一侧,可以包括直线段上的至少部分区段。

94.其中,当显示模组10为矩形时,至少一侧可以指显示模组中天侧、地侧、左侧以及右侧中的至少一侧,可以包含多侧。

95.显示模组10的可视角大于或等于45度,可视角为第一角a1和第二角a2中较小的一个角。由图2中可以看出,第一角a1为第一连线n1与法线n2之间的夹角,第二角a2为第二连线n3与法线n2的夹角,在显示模组10的至少一侧,第一连线n1为导光板131的出光面的边缘

上的第一点a与显示面板14的显示区域的边缘上的第二点b之间的连线,法线n2为经过第二点b且与显示区域垂直的直线,第二连线n3为承载结构122靠近背光模组一侧的边缘上的第三点c与第二点b之间的连线;第一连线n1、第二连线n3以及法线n2在同一平面内,且第二点b所在显示区域边缘的延伸方向垂直于第一连线n1、第二连线n3以及法线n2所在的平面。

96.值得注意的是,当第二点b所在显示区域边缘为直线段时,直线段所在的直线垂直于第一连线n1、第二连线n3以及法线n2所在的平面;当第二点b所在显示区域边缘为曲线段时,曲线段在第二点b的切线垂直于第一连线n1、第二连线n3以及法线n2所在的平面。

97.值得注意的是,当显示面板为曲面显示面板时,法线n2为垂直于所述曲面在第二点b的切平面的直线。

98.可以理解的是,背光模组13可以是侧入式背光模组,也可以是直下式背光模组。

99.图2示出的是第一角a1小于第二角a2的情况,此种情况下,中框12的承载结构122未对可视角造成影响,因而可视角为该第一角a1。

100.但是,中框12的承载结构122的长度在不同的显示模组中是不同的,承载结构122较长(承载结构延伸方向的长度较长)时,可能会影响到导光板131发出的光线射向至显示面板14的显示区域。示例性的,如图3所示,其为图1所示的显示模组在a-a处的另一种剖面结构示意图,其中,第一角a1大于第二角a2,此种情况下,中框12的承载结构122对可视角造成了影响,可视角度为该第二角a2。

101.综上所述,本技术实施例提供了一种显示模组,包括背板、中框、背光模组以及显示面板,该显示模组通过中框中承载结构、导光板以及显示面板的边缘之间的角度设置,使得该显示模组的可视角可以大于或等于45度,以使得该显示模组的可视角较大,便于用户在各个角度观看该显示模组,解决了相关技术中显示模组的可视角较小的问题,实现了增大显示模组的可视角的效果。

102.另外,本技术实施例提供的显示模组的可视角较大,如此便使得该显示模组可以应用于更多的场景下,例如各种交通工具中,各种户外的场景中等,可以便于用户从低视角等各种视角来观看该显示模组,适用范围较广。

103.优选地,在所述显示模组的每一侧,所述显示模组10的可视角大于或等于45度。例如,当显示模组10为矩形时,显示模组中天侧、地侧、左侧以及右侧的可视角均大于或等于45度。可选地,显示模组中天侧、地侧、左侧以及右侧的可视角相同。

104.如图4所示,图4为图1所示的显示模组在a-a处的另一种剖面结构示意图。其中,可视角a的范围在55度至65度范围内。例如,可视角a可以为55度、60度或65度中的一个。该可视角的范围较大,可以满足用户在较低的视角观看显示模组所显示的画面。例如,该显示模组位于交通工具(如地铁或公交车)上时,通常设置于交通工具中较高的位置,用户会以一个较低的视角来观看显示模组,可视角在55度至65度的范围内时,用户可以清楚的观看显示模组所显示的画面,其中,可视角是指用户可以看到显示模组所显示的画面的位置中,用户的视线与显示模组法线夹角的最大度数。

105.优选地,在所述显示模组的每一侧,所述显示模组10的可视角均在55度至65度范围内。例如,当显示模组10为矩形时,显示模组中天侧、地侧、左侧以及右侧的可视角范围均在55度至65度范围内。可选地,显示模组中天侧、地侧、左侧以及右侧的可视角相同。

106.在一种示例性的实施例中,位于显示面板14的第一侧的承载结构122在延伸方向

上的长度,大于位于显示面板14除第一侧外的其他侧的承载结构122在延伸方向上的长度。该第一侧为显示面板与控制线路电连接的一侧,例如,该第一侧可以为天侧。其中,控制线路可以为具有柔性的电路,如柔性电路板(flexible printed circuit,fpc)等,用于将显示模组内部的控制组件(该控制组件可以包括处理器或控制电路等)与显示面板进行连接。在第一侧,显示面板的边框较宽,因而可以对应设置较长的承载结构来承载显示面板。

107.在一种示例性的实施例中,在显示模组10的第一侧(在本实施例中为天侧),承载结构122在延伸方向上的长度范围为6~10毫米,可以为8.0毫米,在显示模组10的地侧,承载结构122在延伸方向上的长度范围为3~8毫米,可以为4.8毫米,在显示模组10的左侧,承载结构122在延伸方向上的长度范围为3~8毫米,可以为3.8毫米,在显示模组10的右侧,承载结构122在延伸方向上的长度范围为3~8毫米,可以为4.1毫米。

108.需要说明的是,请参考图4,显示面板14包括显示区域以及围绕在显示区域外的外围区域。在显示模组的不同侧,承载结构122靠近显示面板14中心的边缘b1与显示面板14的显示区域的边缘b2之间在承载结构122的延伸方向f2(该延伸方向f2与显示面板14的出光面平行,且与显示区域的边缘b2垂直)上的距离x1可以是相同的,该距离x1可以是基于避免背光模组13发出的光线从外围区域漏出而设置的距离。另外,在显示模组的不同侧,导光板13的边缘b3与显示区域的边缘b2之间在延伸方向f2上的距离x2也可以是相同的,可视角可以由这两个距离x1和x2决定。

109.但是,在显示面板的不同侧,其外围区域的宽度是不同的,为了能够具有足够的空间承载显示面板外围区域的部分,中框12的承载结构122在不同侧的长度不同(例如,上述示例中,显示面板的天侧具有用于与控制线路连接的结构,因而显示面板的天侧的外围区域的宽度较大,进而中框12的承载结构122在天侧的长度同样较大),但是由于上述的距离x1和x2均未改变,因而并不会影响可视角。示例性的,如图5所示,其为图1所示显示模组在b-b处的另一种剖面结构示意图。图5中承载结构122的长度明显长度图4中承载结构122的长度,但是由于距离x1和x2均未改变,因而图5所示的显示模组的可视角可以和图4是相同的。

110.需要说明的是,上述内容只是举例说明承载结构长度差异的原因。在实际应用中,在显示模组的不同侧,x1可以不同,x2也可以不同,只要满足该侧的视角要求即可,本技术实施例对此不进行限制。

111.如图6所示,图6为图1中a-a处的另一种剖面结构示意图。

112.显示模组还包括缓冲结构16。缓冲结构16包括位于中框12和背光模组13之间的第一缓冲结构161,以及位于中框12和显示面板14之间的第二缓冲结构162,第一缓冲结构161与中框12和背光模组13分别邻接设置,第二缓冲结构162与中框12和显示面板14分别邻接设置。邻接设置可以理解为直接接触设置或者留有一定间隙地设置,例如间隙中填充空气。优选地,第一缓冲结构161与中框12直接接触,与背光模组13中的膜材之间的间隙的距离范围为0.11~0.3毫米,例如为0.15毫米;优选地,第二缓冲结构162与中框12和显示面板14分别接触设置。缓冲结构16位于各个组件之间,可以起到防止各个组件互相碰撞的作用,在显示装置投入使用时,可以减缓显示装置震动对各个组件的影响。提升了显示装置的抗震性能。

113.可选地,缓冲结构16的材料包括橡胶、硅胶或聚对苯二甲酸乙二醇酯

(polyethylene terephthalate,pet)。橡胶材料是一种具有弹性,并且耐磨、不易泄气的材料。硅胶是一种具有高弹力、防静电以及耐高温的材料。聚对苯二甲酸乙二醇酯是一种具有良好的力学性能、抗冲击性能较强、耐折性好且透明度较高的材料。

114.可选地,第一缓冲结构161贴附于承载结构122靠近背光模组13的一面,第二缓冲结构162贴附于承载结构122靠近显示面板14的一面。在承载结构122靠近背光模组13以及靠近显示面板14的两侧分别贴附第一缓冲结构161以及第二缓冲结构162可以对显示面板14以及背光模组13起到缓冲的作用,防止车载环境下,背光模组13和显示面板14发生晃动撞击到承载结构122上,使背光模组13或显示面板14产生破坏。

115.可选地,如图7所示,图7为图1所示的显示模组中的区域s内的中框结构示意图。如图8所示,图8为图7中区域n的放大图,在承载结构122上贴附了对位标志m为缓冲结构定位,如图9所示,图9为图1中f1视角的边框的局部结构示意图,如图10所示,图10为图1中f1视角的中框的局部结构示意图,如图11所示,图11是图1中f1视角的边框与中框配合的补强结构示意图。请参考图9、图10和图11。其中,显示装置还包括边框17,中框12的至少一个角具有补强凸起t1,边框17的至少一个角具有与补强凸起t1匹配的补强开口t2,边框17围绕中框12布置,且补强凸起t1装配于补强开口t2中。

116.在一种示例性的实施例中,中框12中的四个角均可以具有补强凸起t1,则边框17上可以具有与中框12的补强凸起t1相配合的补强开口t2,补强凸起t1与补强开口t2配合,使得边框17与中框12可以牢牢固定在一起,从而可以增加中框以及边框的强度以及美观性。

117.请参考图12以及图13,图12为图1所示的显示模组中的b-b处的剖面结构示意图,图13为图1所示的显示模组中的沿f3视角观察区域d内的中框结构示意图。

118.背板11包括板体111以及由板体111的边缘延伸出的侧墙112,侧墙112上具有凸起结构1121,第一框体121上具有开孔1211,凸起结构1121被配置为插入第一框体121上的开孔1211,以将中框12与背板11连接。背板11通过侧墙112上的凸起结构1121插入中框12的第一框体121上的开孔1211中与中框12进行固定,防止背板11产生远离或靠近显示面板14的方向上的活动,从而可以保证显示模组结构的稳定性。

119.中框12还包括台阶结构123以及第三框体124,台阶结构123与第一框体121以及第三框体124连接,第三框体124位于第一框体121朝向背光模组13的一侧,且与第一框体121上的开孔相对设置。中框12上的第三框体124可以避免第一框体121上的开孔漏光,且可以增加中框12的承载能力,使得中框更加加固。另外,中框12上设置有避让结构,控制电路15可以通过避让结构绕过中框12与显示面板14连接。背光模组13可以包括发光组件,发光组件位于中框12的第二侧,第三框体124位于中框12除该第二侧外的其他侧,由于,设置有发光组件的第二侧,第一框体121临近发光组件的背面,发生漏光的可能性较小,因而可以不设置第三框体。在一个具体实施例中,中框12的第二侧可以为显示模组的地侧。当发光组件位于中框12的第二侧时,即发光组件位于显示模组的地侧,该设置可以保证显示模组竖立放置时,导光板不会因为活动而距离发光组件过远,而影响光效。在一个具体实施例中,该第二侧与上述实施例中的第一侧可以是同一侧,也可以为不同侧(例如,相对侧),以避免第二侧的发光组件的发热和第一侧的控制线路发热过于集中导致局部温度过高。优选地,第二侧与上述实施例中的第一侧为相对侧。

120.请参考图10,中框12的第一框体121上具有缺口q,该缺口q与图9所示边框17的开口k相对设置,以便于该开口k中穿入的螺丝能够通过缺口q,与背板的侧墙螺纹连接。示例性的,图6所示的截面即可以位于该缺口q处(截面可以经过该缺口q,且与显示面板的显示面垂直),因而未示出第一框体。

121.请参考图14以及图15,如图14所示,图14是图10所示的中框从靠近背板一侧观察的结构示意图,如图15所示,图15是本技术实施例提供的一种背板的侧墙的结构示意图。图14示出了中框的地侧g以及右侧l,天侧和左侧的结构可以参考右侧l。其中,地侧g为单层框体的结构,也即是可以仅设置有第一框体121,在右侧l,中框还具有第三框体124,第三框体124设置在第一框体121内,可以看出,在第一框体124的缺口q处,中框为单层结构,在右侧l的其他位置,中框为双层结构,该双层结构可以避免第一框体121的开孔(即图13中示出的用于固定凸起结构1121的开孔)处漏光,还可以提升整体结构的稳定性。图15示出了背板侧墙112上的凸起结构1121、定位凸起1122以及突出结构1123。其中,突出结构1123位于凸起结构1121所在位置处的侧墙112上,可以增大凸起结构1121周围的面积,防止形成凸起结构1121时(例如通过冲压形成凸起结构1121时)导致侧墙112撕裂。如图14所示,中框14还具有第一中框挖槽125和第二中框挖槽126,这两个挖槽均位于中框朝向背板的一侧,第一中框挖槽125可以用于避让图15所示的定位凸起1122,第二挖槽126可以用于避让图15所示的突出结构1123,从而可以使得中框12与背板11连接得更加牢固。

122.其中,地侧设置为单层结构可以为位于地侧的发光组件预留足够的设置空间,当然,当发光组件设置在其他侧时,也可以将发光组件所在侧的中框设置为单层结构,本技术实施例对此不进行限制。

123.如图16所示,图16为图1所示的显示模组中的区域s内导光板处缓冲结构的位置示意图。导光板131在板体111上的正投影呈矩形。也即是导光板131为长方体,并且是由较大的两个面以及侧面围成。其中,较大的两个面分别为出光面和背面,图中所示为导光板的正面。可选地,导光板131的厚度可以为0.2毫米,导光板131可以将出光面的出射光导向显示面板14,使得光束更加均匀。

124.背板11包括板体111以及由板体的边缘延伸出的侧墙112,缓冲结构16还包括至少一个l型缓冲结构163,l型缓冲结构163位于背板11的板体111上,且位于背光模组13的至少一个角和背板11的侧墙112之间。l型缓冲结构163可以保护导光板131的至少一个角不被破坏,并且可以降低显示装置在使用时,导光板131的震动幅度。

125.可选地,l型缓冲结构163的数量为4。l型缓冲结构163可以位于背光模组13的四个角。从而可以进一步保护导光板的各个角均不被破坏,同时也能进一步提升导光板的抗震性能。

126.可选地,背光模组还包括位于导光板远离显示面板一面的反射片。如图17所示,图17为图1所示的显示模组中区域s内的一种反射片、l型缓冲结构以及背板的平面结构示意图。反射片132的至少一个角具有让位结构r,让位结构r与l型缓冲结构163匹配。其中让位结构r可以相对与l型缓冲结构163内缩,通过该让位结构r,反射片132可以与l型缓冲结构163配合,以通过l型缓冲结构163来对反射片132进行固定。

127.其中,该显示模组可以为长方形的显示模组,在图17中,水平方向可以为显示模组的长边方向,竖直方向可以为显示模组的短边方向,在水平方向上,让位结构r与l型缓冲结

构163距离e可以为0.4-0.8毫米,例如可以为0.6毫米,在竖直方向上,让位结构r与l型缓冲结构163距离f可以为0.15-0.25,例如可以为0.2毫米。在让位结构r与l型缓冲结构163之间设置一定的距离,一方面可以为反射片132以及l型缓冲结构163的公差留有一定的余量,避免无法装配,另一方面可以避免环境温度升高时,反射片132热膨胀挤压l型缓冲结构163。可以看出,由于显示模组长边方向的尺寸大于短边方向的尺寸,因而反射片132热膨胀时,在长边方向上增大的尺寸会大于短边方向上增大的尺寸,因而距离e大于距离f。

128.请参考图5,显示模组还包括边框17。边框17包括外框171以及第二框体172,外框171围绕中框12以及背板11布置,第二框体172由外框171的边缘向靠近背光模组13的中心的方向延伸(第二框体172由外框171的边缘向靠近背光模组13的中心的方向延伸,可以是指第二框体172的延伸方向与显示面板的显示面平行,且朝向显示面板的内部),显示面板14以及背光模组13位于第二框体172的同一侧,且缓冲结构16还包括位于第二框体172靠近显示面板14的一面第三缓冲结构164。在边框17的第二框体172靠近显示面板14的一侧贴附第三缓冲结构164可以确保显示模组的强度,并且可以有效防止显示面板14漏光,产生形变等不良后果发生。

129.可选地,如图5所示,中框12还包括位于远离承载结构122一侧的台阶结构123,该台阶结构123与承载结构122连接。台阶结构123远离背板11的一侧与第二框体172接触,可以用于制成该第二框体172,台阶结构123远离显示面板14的一侧可以与外框171之间具有间隙,以避免与外框171发生碰撞,该间隙可以为0.1毫米至0.2毫米。

130.可选地,如图5所示,在垂直于显示面板14的显示面m1的方向,第二框体172与显示面板14之间的距离在0.1-1毫米范围内,也即是该距离最大为1毫米,最小为0.1毫米。在第二框体172与显示面m1之间设置一个较小的距离,一方面可以避免第二框体直接压在显示面m1上,对显示面m1造成影响,另一方面可以避免在第二框体172与显示面m1之间漏光。

131.可选的,边框17可以为的电镀锌钢板,其厚度范围为0.6~0.8毫米,可以为0.8毫米,其各边的宽度范围均为9.4~10.4毫米,可以为9.9毫米,并且可以进行外观黑色喷漆处理,使得边框17可以直接作为外观件,起到美化显示模组的作用。

132.如图6所示,背板11包括板体111以及由板体111的边缘延伸出的侧墙112,显示模组10还包括固定螺丝18,固定螺丝18穿过第二框体172以及背板11的侧墙112,以将第二框体172与侧墙112固定。固定螺丝18可以有效固定背板11以及边框17,同时背板11还与中框12通过侧墙112上的凸起结构固定在一起,这样两个结构牢牢固定住了背板11、中框12以及边框17,可以保证显示模组结构的稳定性。

133.需要说明的是,图6示出的固定螺丝18与图12示出的背板的侧墙112上的凸起结构1121可以间隔设置,以互相避让。其中固定螺丝可以设置于如图1的a-a处,凸起结构可以设置于如图1中的b-b处。

134.请参考图18、图19以及图20。如图18所示,图18为图1所示的显示模组中区域s内的发光组件的结构示意图。如图19所示,图19为显示模组中区域s内的结构示意图(为了清楚示出结构,图19中未示出导光板)。如图20所示,图20为图1所示的显示模组中发光组件的正视图。背光模组还包括发光组件133,发光组件133位于导光板131的侧面,发光组件133与导光板131在导光板131的出光面所在平面上的正投影无交叠。

135.发光组件133包括条状的发光芯片承载基板1331、限位块1332以及位于发光芯片

承载基板1331上的多个发光芯片1333,限位块1332的一侧与发光芯片承载基板1331接触,另一侧与导光板131的侧面接触,且在垂直于导光板131的侧面的方向上,限位块1332的尺寸大于发光芯片1333的尺寸。限位块1332的相对两侧分别与发光芯片承载基板1331与导光板131接触,并且限位块1332的尺寸大于发光芯片1333的尺寸,如此便为发光芯片133预留一定位置,使得发光芯片133不与导光板131接触,发光芯片1333与导光板131的侧面之间的距离h可以为0.25-0.3毫米。显示模组晃动的过程,发光芯片承载基板1331可能会压缩限位块1332,使得发光芯片承载基板1331与导光板131的侧面之间的距离缩小,通过预留该发光芯片1333与导光板131的侧面之间的距离h,可以避免发光芯片1333与导光板131的侧面发生碰撞,对导光板131以及发光芯片1333造成损坏。例如,发光芯片1333与导光板131的侧面之间的距离h可以为0.25毫米,该距离下,发光芯片1333与导光板131的侧面之间的距离不会过远,对于发光效率的影响较小。

136.背板11靠近导光板131处存在导光板限位结构115,导光板限位结构115呈台阶状,具有限位台阶1151以及承载面1152。导光板131可以放置于导光板限位结构115的承载面1152上,限位台阶1152可以限制导光板131的位置,避免导光板131发生较大移位,并且可以为导光板131的固定提供支持。

137.可选地,如图21所示,图21为图1中d-d处的剖面示意图。如图22所示,图22为图1中w-w处的剖面示意图。如图23所示,图23为图1中v-v处的剖面示意图。图22示出在具有发光组件133的一侧,背板与中框经凸起结构连接的位置的显示模组的结构,图23示出在具有发光组件133的一侧,背板与中框经固定螺丝连接的位置的显示模组的结构。背板11包括板体111以及由板体11的边缘延伸出的侧墙112,发光芯片承载基板1331安装于侧墙112上。可选地,侧墙112远离板体111的边缘具有向导光板131方向延伸的定位凸起1122(向导光板131方向延伸的定位凸起,可以是指该定位凸起的延伸方向与导管板131的板面平行,且朝向导管板131的内部),发光芯片承载基板1331位于定位凸起1122和板体111之间。从而,定位凸起1122可以固定发光芯片承载基板1331并且可以对发光芯片承载基板1331进行限位。

138.图21、图22以及图23示出了显示模组中设置有发光组件的一侧的不同位置的结构示意图。可以看出,相较于显示模组未设置有发光组件的一侧(如图5和图6示出的结构),该设置有发光组件的一侧未设置有第三框体,由于设置有发光组件的一侧,第一框体121上的开孔靠近发光组件的背面,不会发生漏光,因而可以不设置第三框体。当然,设置有发光组件的一侧也可以设置第三框体,本技术实施例对此不进行限制。

139.另外,图22示出的是通过凸起结构1121将背板11与中框12进行固定处的结构示意图,图23示出的是通过固定螺丝18将外框17与背板11固定处的结构示意图,这两处结构可以在设置有发光组件的一侧间隔设置,而图21示出的是设置有发光组件的一侧中,即未设置凸起结构,也未设置固定螺丝处的结构示意图,图21的截面位置d-d可以位于图22的截面位置w-w和图23的截面位置v-v之间。

140.需要说明的是,在显示模组的其他未设置发光组件的任意一侧,凸起结构和固定螺丝的结构可以间隔设置,以将背板与中框进行固定,并将外框与背板进行固定。其他侧的结构可以参考图5以及图6,本技术实施例在此不再赘述。

141.请参考图21,背光模组13还包括膜材135,膜材135位于导光板131的出光面,膜材135在导光板131所在平面的正投影位于导光板131中,且导光板131的至少一侧具有未被膜

材135覆盖的边缘区域。可选地,导光板131的入光侧(即设置有发光组件的一侧)具有膜材135覆盖的边缘区域。

142.承载结构122朝向背光模组13的一面具有贴附区域1221以及承载凸台1222,第一缓冲结构161包括位于贴附区域1221的第一子缓冲结构1611,以及位于承载凸台1222上的第二子缓冲结构1612,第一子缓冲结构1611与膜材135邻接设置,第二子缓冲结构1612与导光板131的边缘区域接触。其中,第一子缓冲结构1611与膜材135邻接设置,可以保护膜材在震动时不被损坏。第二子缓冲结构1612与导光板131的边缘区域接触,一方面可以直接减缓导光板131的震动,另一方面,与导光板131的边缘区域直接接触可以防止漏光。例如,该第二子缓冲结构1612可以为黑色缓冲材料构成,以进一步避免漏光。

143.图21示出的可以是显示模组中设置有发光组件的一侧(例如地侧)的剖面图。

144.在一种示例性的实施例中,导光板131在板体111上的正投影呈长方形,发光组件133位于导光板131长边的侧面。

145.可选地,发光组件133可以包括两个灯条,这两个灯条位于导光板的同一侧,如此结构下,每个灯条可以较短,降低了制造工艺难度。其中,每个灯条具有多个发光芯片(例如,77个)。优选地,每个发光芯片的封装长度为7毫米,宽度为2毫米,每个发光芯片通过的电流约为85毫安,整个发光芯片的功耗约为93瓦,灯条的寿命约为5万小时。其中,该发光组件133可以使显示模组显示白画面时的平均亮度达到1000尼特(nit)。此种结构的发光组件,可以使显示模组的显示画面的亮度以及均一性(例如,均一性为75%)较高,显示画面色域较广(如72%)。当然,发光组件133也可以包括一个灯条,本技术实施例不进行限制。

146.由图20可以看出,发光组件133位于导光板131的一个长边的外侧,也即是该发光组件133为单侧长边入光。

147.如图24所示,图24为本技术实施例中一种显示面板与发光芯片的距离关系示意图。图中p1为显示面板14的显示区域边缘,p2为导光板131的边缘,a为显示面板14到发光芯片1333的距离,p为发光芯片1333中任意两颗灯的中心距。为防止由于光源的发散角受到限制,在导光板靠近光源的区域出现光柱亮区,而导致显示画面出现亮暗不均的现象出现,图中a/p的值可以大于0.75,例如,可以为0.92。

148.在一种示例性的实施例中,如图25所示,图25为本技术实施例提供的一种显示模组的背面示意图。如图26所示,图26为图25显示模组中区域g1中边缘处的局部结构示意图。背板11上设置有端子开口113以及由端子开口113的边缘延伸出的端子挡墙114,端子挡墙114位于背板11远离显示面板14的一侧,背光模组13还包括背光连接端子134,背光连接端子134与发光芯片承载基板1331电连接,且从端子开口113伸出背板11。

149.优选地,在远离显示面板14的方向上,背光连接端子134的高度低于端子挡墙114的高度。背板上的端子挡墙114的高度高于背光模组中的背光连接端子134的高度,如此端子挡墙114可以有效地保护背光连接端子134,使得背光连接端子134能够与发光芯片承载基板1331较好地连接,并且背光连接端子134不易被损坏。

150.如图27所示,图27为图1所示的显示模组中的膜材的结构示意图。如图28所示,图28为图27中1352b处的膜材的结构示意图。背光模组13还包括膜材135,膜材135位于导光板131的出光面一侧。

151.膜材135的边缘具有至少一个限位凸起1351,背板11上具有与至少一个限位凸起

1351一一对应的至少一个限位开口1352,限位凸起1351位于对应的限位开口1352中。其中,限位开口1352可以位于背板11的侧墙112上。

152.可选地,限位开口1352的种类为至少两种,至少两种限位开口1352包括第一限位开口和第二限位开口,在膜材135边缘的延伸方向上,第一限位开口与对应的限位凸起1351之间的长度差,大于第二限位开口与对应的限位凸起1351之间的长度差。如此结构下,第一限位开口可以对膜材135的限位凸起进行粗定位,第二限位开口可以对膜材135的限位凸起进行精定位,第一限位开口和第二限位开口互相配合,既可以防止只有精定位时,没有预留误差空间和膜材膨胀量,导致膜材卷曲无法安装的情况出现,又可以防止只有粗定位,膜材的安装位置不够准确,导致显示画面偏移的情况发生。

153.上述为限位凸起的尺寸一致,限位开口的尺寸不一致的方案,该方案可以便于膜材的制造。但是,也可以是限位开口的尺寸一致,但限位凸起的尺寸不一致,通过尺寸不一致的限位凸起来实现精定位和粗定位。当然,也可以是限位凸起的尺寸以及限位开口的尺寸均不一致,本技术实施例对此不进行限制。

154.如图28所示,当限位开口1352为第二限位开口时,第二限位开口1352b与对应的限位凸起1351之间的长度差d1+d2的范围为0.1~0.3毫米,例如可以为0.2毫米。其中,d1和d2的范围可以均为0.05~0.15毫米,例如可以为0.1毫米。当图中限位开口1352为第一限位开口时,第二限位开口1352b与对应的限位凸起1351之间的长度差d1+d2的范围为1~3毫米,例如可以为2毫米。其中,d1和d2的范围可以均为0.5~1.5毫米,例如可以为1毫米。

155.可选地,膜材135整体呈矩形,第一限位开口1352a可以分别设置在矩形的不同边,以增加定位的准确性。在一个具体实施例中,膜材135的长边上具有一个第二限位开口1352b以及位于第二限位开口1352b两侧的两个第一限位开口1352a,膜材的两个短边分别具有一个第一限位开口1352a。其中,第二限位凸起1351b与第二限位开口1352b配合,可以对膜材135实现精定位,设置一个第二限位开口即可以实现该效果。另外,分别在膜材135的三个边设置第一限位开口1352a,可以在三个边实现对膜材的定位,定位效果较好。此外,在第二限位开口1352b的两侧分别设置一个第一限位开口1352a,可以保护精定位的第二限位开口1352b,避免第二限位凸起1352a在膜材135晃动时受到损伤。需要说明的是,在背板设置有发光组件的一侧,可以未设置有限位开口,对应的膜材在该侧也未设置限位凸起,如此可以避免限位开口处漏光。

156.如图29所示,图29为本技术实施例提供的一种背光模组中的膜材的结构示意图。背光模组13还包括膜材135,膜材135位于导光板131的出光面,膜材135包括沿远离导光板131的方向依次层叠的第一棱镜片1353、第二棱镜片1354以及扩散片1355。第一棱镜片1353以及第二棱镜片1354位于背光模组中,可以使光线在棱镜片的作用下不断被重复利用,达到提高显示面板14的显示亮度的作用。扩散片1355位于膜材135中远离导光板131的一侧,可以使光线发生散射,为显示面板14提供一个均匀的面光源。

157.可选地,背板11的材料包括铝,其厚度可以为1.2毫米。背板11的材料可以为纯铝,这样既可以保证背板11的强度,又可以保证背板11的散热性。

158.请参考图25和图30,如图30所示,图30为图25区域g2中的一种背板的结构示意图。背板11还包括向远离显示面板14的方向突出的多个凸台n1,凸台n1上设置有螺纹孔。

159.可选地,多个凸台n1可以包括各种不同尺寸的螺纹孔,通过各个凸台n1可以与其

他结构固定,保证显示模组的强度,另外,通过设置该凸台,可以使背板与外部结构之间留有一定的空间,提高了散热的性能,且可以避免外部结构与背板大面积接触,降低了短路的风险。

160.此外,背板11还包括向背板11靠近显示面板的一侧凸起的承载凸起n2,该承载凸起n2用于承载背光模组。

161.可选地,在背板11远离显示面板14的一侧设置有多条向背板远离显示面板的方向凸出的加强筋j,该加强筋可以增强背板的整体强度,防止其发生形变。

162.可选地,该加强筋j上具有避让台阶j1,该避让台阶j1处的高度小于加强筋j其他位置的高度,该高度是指垂直于背板且沿远离显示面板的方向上的尺寸。如此使得显示模组背面的线路(如与发光组件连接的线路)可以从该避让台阶j1处通过,且可以保证背板的平坦度。

163.此外,背板11上还可以设置有边缘加强筋j2,用于进一步增强背板的强度。

164.示例性的,背板11的板体111远离背光模组13的一面具有基准区域z以及向靠近背光模组13方向凹陷的非基准区域r,基准区域z包括位于板体111边缘的四周的第一基准区域z1以及由非基准区域r围绕的第二基准区域z2,基准区域z的平整度范围为-1.1~0.2毫米。图25中,除位于板体111边缘的四周的第一基准区域z1以及第二基准区域z2外的其他区域均为非基准区域r,加强筋等结构均位于非基准区域r中。其中,第一基准区域z1位于板体111四周的边缘,印制电路板即可以设置在该区域,第二基准区域z2可以是位于板体111的中部的凸台结构的顶面,可以用于设置逻辑板(tcon)。在一些实施例中,印制电路板可以传输tcon产生的控制信号给驱动ic,使显示面板正常显示。

165.在一些实施例中,印制电路板可以传输tcon产生的data信号,使显示面板正常显示。

166.基准区域z的平整度中的-1.1毫米可以是指该基准区域z的某个点可以相对于基准区域z上的其他点向显示模组的外侧突出1.1毫米,平整度中的0.2毫米可以是指基准区域z的某个点可以相对于基准区域z的其他点向显示模组的内侧突出0.2毫米。该平整度处于一个较高的水平,如此可以提升显示模组内部的一些结构的设置精度。例如,请参考图12,中框的第三框体124可以设置于该基准区域z(第三框体124具体位于第一基准区域)上,如此便可以使得中框中的承载结构122的平整度较高,进而可以使得显示面板的平整度较高,可以避免发生漏光等问题,提升了显示效果。

167.请参考图25和图31,如图31所示,图31为图25中e-e处的剖面示意图。显示模组10还包括保护盖板19a以及位于背板11远离显示面板14一侧的电路板19b,保护盖板19a覆盖在电路板19b上,且与电路板19b之间存在间隙s。

168.可选地,间隙s可以大于或等于2毫米。如此保护盖板19a与电路板19b之间的间隙s便可以使得电路板19b上的元器件不与保护盖板19a接触,间隙s可以大于等于2毫米,例如可以为2毫米。设置该距离的间隙,可以避免盖板19a受外力作用变形而与电路板19b发生碰撞。

169.如图32所示,图32为图25中提供的一种保护盖板的结构示意图。保护盖板19a包括金属板1901以及金属板1901朝向电路板19b一面上的绝缘材料层1902。其中,金属板1901可以为电镀锌钢板,其厚度可以为0.5毫米,绝缘材料层1902的厚度可以为0.1毫米。这样在金

属板1901朝向电路板19b的一侧设置绝缘材料层1902可以防止静电干扰,确保电路板19b的运行环境安全。

170.请参考图33和图34,如图33所示,图33为图25中区域g3内的电路板以及保护盖板的一种示意图,如图34所示,图34为图33中区域u内的放大图,电路板19b可以包括逻辑板19b1以及印制电路板19b2,保护盖板19a可以分为逻辑板盖板19a1以及印制电路板盖板19a2。

171.如图20所示,显示模组10为矩形显示模组,且长宽比大于或等于5:1。显示模组10为矩形显示模组,指其显示区轮廓为矩形;显示模组的长宽比为其显示区的长宽比。当显示模组用于车载显示装置时,显示模组10的长边的长度s1与短边的长度s2的比值可以大于或等于5:1,如此便可以适宜显示模组的应用场景。

172.在本公开中,所述多边形可以是例如三角形、四边形、五边形、六边形、八边形等。优选地,为便于美观,所述多边形为轴对称图形。进一步优选地,所述多边形为中心对称图形。在本开中,多边形可以是直角多边形,也可以是圆角多边形,或者多边形的一部分顶点位置设置为圆角。直角多边形即常规意义上的多边形,多边形的所有边均为线段。

173.需要说明的是,本公开中的范围均包括端点值。

174.综上所述,本技术实施例提供了一种显示模组,包括背板、中框、背光模组以及显示面板,该显示模组通过中框中承载结构、导光板以及显示面板的边缘之间的角度设置,使得该显示模组的可视角可以大于或等于45度,以使得该显示模组的可视角较大,便于用户在各个角度观看该显示模组,解决了相关技术中显示模组的可视角较小的问题,实现了增大显示模组的可视角的效果。另外,本技术实施例提供的显示模组的可视角较大,如此便使得该显示模组可以应用于更多的场景下,例如各种交通工具中,各种户外的场景中等,可以便于用户从低视角等各种视角来观看该显示模组,适用范围较广。

175.如图35所示,图35为图1所示的显示模组的结构爆炸图。

176.显示模组10结构为背板11、发光芯片1333、反射片132、导光板131、膜材135、中框12、显示面板14以及边框17依次沿靠近显示面板14的方向层叠设置,其中在背板远离显示面板14的一侧设置有逻辑板盖板19a1和印制电路板盖板19a2。

177.此外,本技术实施例还提供一种显示装置,该显示设备包括控制组件以及上述实施例提供的显示模组。

178.其中,控制组件可以包括系统板。

179.可选地,显示装置为车载显示装置。该显示装置可以为车载显示装置、条形广告投放屏、车载条形屏等。其中,车载条形屏主要用于各大城市地铁,公交车、长途客运车、出租车后屏等。其内部含安卓系统电路集成,集多功能于一体,比如:广告投放(视频、文字、图片)、公交导乘显示等,主要服务于大众,为广大群众带来更直接的视觉便利。

180.针对目前地铁客户需求,现进行了48寸高亮大视角车载条形屏的开发。

181.该显示装置还可以包括其他的一些用于实现各种功能的组件,如处理器、存储器、设备接口、射频电路、摄像头组件、音频电路、定位组件、电源、一个或多个传感器(如加速度传感器、陀螺仪传感器、压力传感器、指纹传感器、光学传感器以及接近传感器等)。

182.以上所述仅为本技术的可选实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1