一种气密性高导热光电模块外壳和制造方法与流程

本发明属于微电子封装领域,具体属于一种气密性高导热光电模块外壳和制造方法。

背景技术:

1、随着数据量爆炸性增长,大数据时代对互连密度和更高带宽的需求日益增长,同时,鉴于先进的高带宽通信交换设备对成本的严格约束,常规的电气互连面临着几大挑战,并渐渐成为高速信号传输的瓶颈。为了克服上述问题,自j.w.goodman等人于1984年首次提出集成电路光互连(optoelectronic-very large scale integration,oe-vlsi)的概念以来,光互连技术作为一个具有巨大潜力的有效方案备受关注。

2、用光作为信息载体传输高速信息,具有极高的时空带宽积、高的互连密度、高度并行性和无干扰性、大规模多芯片集成等特点,使得凭借于光波,通信系统中大容量、高速率数据交换得以实现。

3、光收发模块作为光通信的核心器件之一,主要实现信号的光电转换功能。在发送端,并行光模块通过驱动单元驱动激光器,将电信号转换成光信号;信号经由光纤传输,在接收端被光探测器接收,使得光信号转换为电信号。

4、随着光通信的持续快速发展,光电转换模块因其体积小、重量轻、功耗低、稳定性高和抗干扰能力强等优点,在高速高带宽通信等领域的需求逐年递增。近年来,光模块产品迭代加速,高速需求提升,对气密性高可靠光电模块的需求愈发迫切。

5、然而,目前研制出的光电收发模块产品均采用胶封工艺进行封装,尚未研发出真正意义上的气密性产品,在可靠性等方面存在短板。此外,光电模块中光芯片在复杂的高温环境中衰减严重,对封装的热设计有较高要求。因此,气密性高导热光电模块外壳亟待研发。

技术实现思路

1、为了解决现有技术中存在的问题,本发明提供一种气密性高导热光电模块外壳和制造方法,通过激光封焊工艺实现气密性封装,可广泛应用于高质量等级光电模块等产品的气密性封装。

2、为实现上述目的,本发明提供如下技术方案:

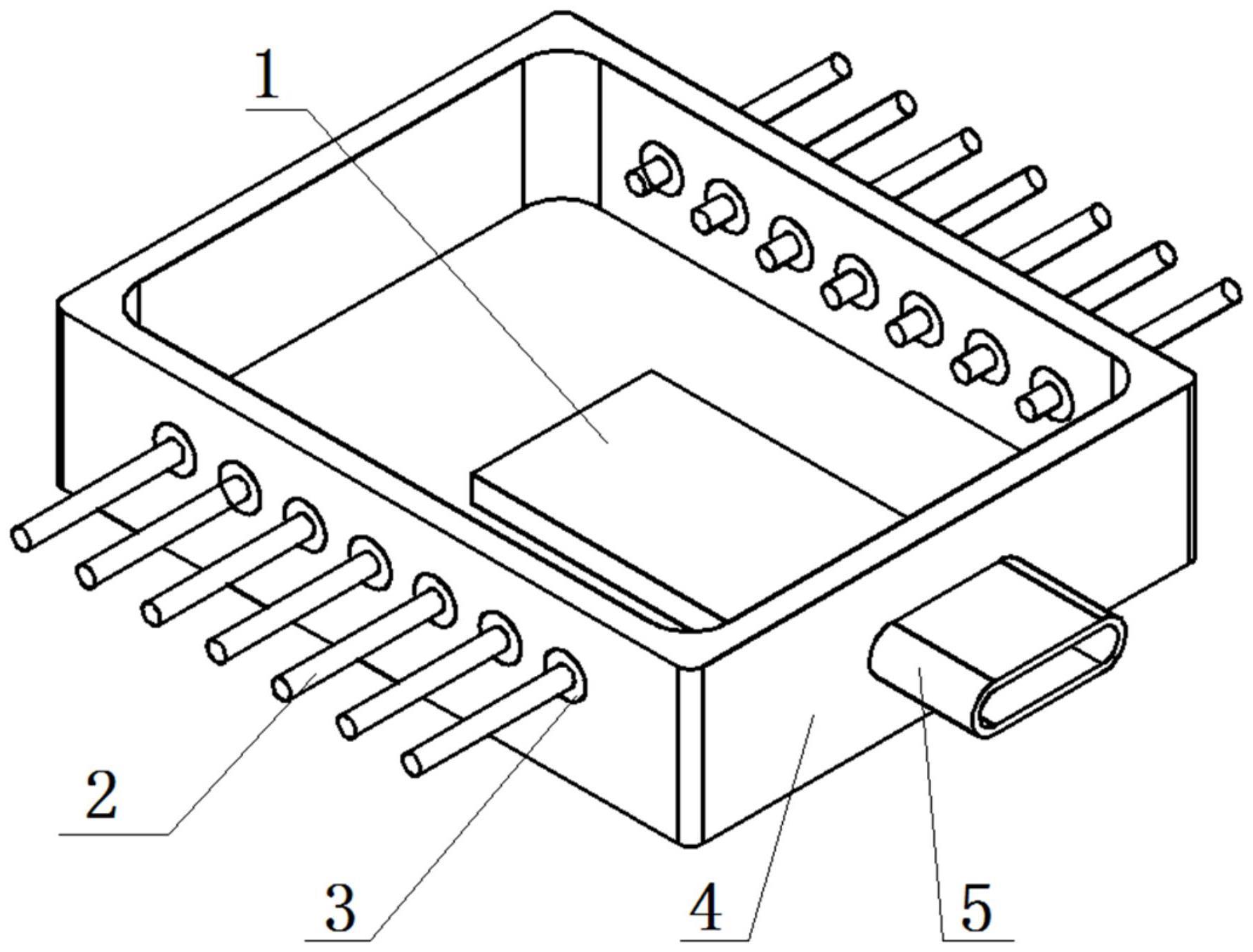

3、一种气密性高导热光电模块外壳,包括外壳本体;

4、所述外壳本体采用硅铝合金制成;所述外壳本体内部设置有导热凸台,所述导热凸台用于放置功率器件和芯片;所述外壳本体的两侧设置有若干条引线,引线与外壳本体的连接部位设置有绝缘子;所述外壳本体的侧壁上设置有光纤封接尾管。

5、优选的,所述气密性高导热光电模块外壳的封装漏率≤5×10-9pa·m3/s。

6、优选的,所述气密性高导热光电模块外壳的内部水汽含量≤5000ppm。

7、优选的,所述外壳本体与导热凸台呈一体结构。

8、进一步的,所述外壳本体与导热凸台采用铣削加工。

9、一种气密性高导热光电模块外壳的制造方法,包括以下过程,

10、根据需求对外壳结构进行设计,然后根据使用需求、质量可靠性要求、环境要求确定外壳基材;对工件进行铣削加工,完成外壳本体与导热凸台;

11、在外壳本体上加工光纤封接尾管和引脚烧结预留孔;

12、根据设计要求对外壳引脚进行加工成形,通过烧结工艺实现引脚与外壳的封装,同时根据设计要求对盖板进行加工,完成气密性高导热光电模块外壳;

13、对气密性高导热光电模块外壳进行可靠性检验,检验合格后进行使用。

14、优选的,可靠性检验过程包括:

15、对气密性高导热光电模块外壳进行不少于100次的温度循环考核,温度范围-65℃~150℃;

16、对气密性高导热光电模块外壳进行不少于15次的热冲击考核,温度范围-65℃~150℃;

17、对气密性高导热光电模块外壳进行引线牢固性考核,包括弯曲应力、引线疲劳;

18、对气密性高导热光电模块外壳进行可焊性考核,焊接温度245℃±5℃;

19、对气密性高导热光电模块外壳进行绝缘电阻测试,在相对湿度为20%~50%的条件下,在陶瓷外壳的引线与引线之间、或金属外壳的引线与壳体之间施加500v的直流电压,漏电流应不大于50na;

20、对气密性高导热光电模块外壳进行耐湿考核,循环次数至少10次;

21、对气密性高导热光电模块外壳进行盐雾考核,时间至少24小时。

22、优选的,封装质量可靠性检验过程包括:对外壳本体的外观是否存在划伤、裂纹损伤进行目检;对外壳本体的外形尺寸进行测量,评估偏差是否满足要求;对外壳本体的镀层厚度、镀层致密性、均匀性镀层质量进行分析评估;对外壳本体的绝缘电阻、引线电阻的电特性进行测量评估;对外壳本体进行封装,并进行气密性检测,评估封装质量可靠性。

23、与现有技术相比,本发明具有以下有益的技术效果:

24、本发明提供一种气密性高导热光电模块外壳,通过使用高硅铝合金作为外壳基材,具有质量轻、热导率高、强度高、长期可靠性高等显著优点。该外壳可广泛用于气密性高可靠光电模块等功能模块及器件的封装。外壳仅通过激光封焊工艺实现光纤与外壳的气密性封装,以及外壳与盖板的气密性封装,封装漏率≤5×10-9pa·m3/s,内部水汽含量≤5000ppm,且封装热影响区小。外壳经过特殊的结构设计和热设计,内部设计加工了凸台,功率器件和芯片可直接焊接或粘接在凸台表面,热导率高。外壳尾管可针对不同规格、形式的光纤进行定制化结构设计。外壳可根据需要对封装结构及引脚进行定义和设计。外壳可根据需要配合pcb板、ltcc陶瓷基板、厚膜陶瓷基板、薄膜陶瓷基板等各类基板进行封装。外壳可承受温度循环、热冲击、引线牢固性、可焊性、耐湿、盐雾等严苛的质量考核,可用于高可靠光电模块的气密性封装,衍生出的气密性高可靠光电模块等产品在高速光互联等诸多方面具有非常广阔的应用前景。

技术特征:

1.一种气密性高导热光电模块外壳,其特征在于,包括外壳本体(4);

2.根据权利要求1所述的一种气密性高导热光电模块外壳,其特征在于,所述气密性高导热光电模块外壳的封装漏率≤5×10-9pa·m3/s。

3.根据权利要求1所述的一种气密性高导热光电模块外壳,其特征在于,所述气密性高导热光电模块外壳的内部水汽含量≤5000ppm。

4.根据权利要求1所述的一种气密性高导热光电模块外壳,其特征在于,所述外壳本体(4)与导热凸台(1)呈一体结构。

5.根据权利要求4所述的一种气密性高导热光电模块外壳,其特征在于,所述外壳本体(4)与导热凸台(1)采用铣削加工。

6.一种气密性高导热光电模块外壳的制造方法,其特征在于,包括以下过程,

7.根据权利要求6所述的一种气密性高导热光电模块外壳的制造方法,其特征在于,可靠性检验过程包括:

8.根据权利要求6所述的一种气密性高导热光电模块外壳的制造方法,其特征在于,封装质量可靠性检验过程包括:对外壳本体(4)的外观是否存在划伤、裂纹损伤进行目检;对外壳本体(4)的外形尺寸进行测量,评估偏差是否满足要求;对外壳本体(4)的镀层厚度、镀层致密性、均匀性镀层质量进行分析评估;对外壳本体(4)的绝缘电阻、引线电阻的电特性进行测量评估;对外壳本体(4)进行封装,并进行气密性检测,评估封装质量可靠性。

技术总结

本发明提供一种气密性高导热光电模块外壳和制造方法,包括外壳本体;所述外壳本体采用硅铝合金制成;所述外壳本体内部设置有导热凸台,所述导热凸台用于放置功率器件和芯片;所述外壳本体的两侧设置有若干条引线,引线与外壳本体的连接部位设置有绝缘子;所述外壳本体的侧壁上设置有光纤封接尾管。通过激光封焊工艺实现气密性封装,可广泛应用于高质量等级光电模块等产品的气密性封装。通过使用高硅铝合金作为外壳基材,具有质量轻、热导率高、强度高、长期可靠性高等显著优点。该外壳可广泛用于气密性高可靠光电模块等功能模块及器件的封装。

技术研发人员:郑毅,秦瑞皎,庞宝忠,王志勇,樊卫锋,郑东飞,肖泽平

受保护的技术使用者:西安微电子技术研究所

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!