一种光学胶合棱镜精确角度控制工装的制作方法

1.本实用新型属于光学元件加工技术领域,具体涉及一种光学胶合棱镜精确角度控制工装。

背景技术:

2.目前光学合光胶合棱镜研磨主要采用平板贴平对光带来控制角度,现有该工艺存在有2大缺陷:一、该工艺加工完工合光胶合棱镜角度控制在90

°±

25

″

范围内,正负角度比例均布,只能配对满足180

°±

20

″

的配对控制,无法满足单向正角度(例:180

°

+0

″

~+30

″

)和单向负角度(例:180

°

+0

″

~-30

″

)的角度配对控制,成品零件胶合角度配对率仅为50%;二、一次加工产生的角度超差不良品及角度不匹配合光胶合棱镜需要进行多次角度返修,才能达到理想需求角度范围,加工成品及废品率较高,成本影响较大。

技术实现要素:

3.本实用新型的目的在于克服上述不足之处,从而提供一种研磨角度实现可控制性调整,适用于不同胶合棱镜零件的研磨,且胶盘完工后直接进行研磨即可达到特殊角度要求的控制,并减少过程加工工序流程,提高加工效率的光学胶合棱镜精确角度控制工装。

4.为了达到上述设计目的,本实用新型所采用的技术方案是:一种光学胶合棱镜精确角度控制工装,包括胶盘贴板本体,所述胶盘贴板本体的顶面设有若干个工件安置区,所述工件安置区内放置有待加工工件。

5.所述胶盘贴板本体的顶面工件安置区内的二分之一处单边镀制有耐摩擦膜,所述耐摩擦膜可根据代加工工件生产时的特殊角度来镀制不同的厚度。

6.本实用新型有益效果:本新型在原有使用胶盘贴板的基础上,通过计算及实践验证,在合光胶合棱镜胶盘贴板上进行单边镀制耐摩擦膜,针对特殊角度的要求镀制不同厚度的耐摩擦膜层,通过制造合光胶合棱镜两端的高度互差,来达到合光胶合棱镜特殊角度要求的控制。本实用新型结构简单,造价成本低,适用于不同胶合棱镜零件的研磨,且胶盘完工后直接进行研磨即可达到特殊角度要求的控制,并减少过程加工工序流程,提高加工效率。

附图说明

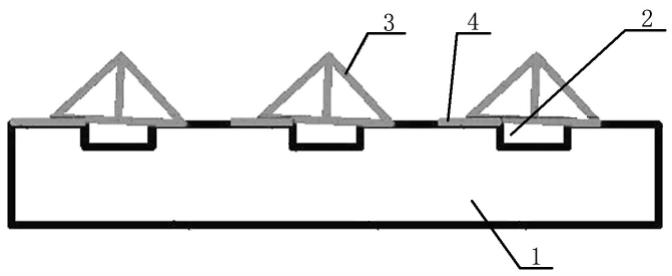

7.图1为本实用新型一种光学胶合棱镜精确角度控制工装示意图。

8.附图标记说明:1-胶盘贴板本体、2-工件安置区、3-待加工工件、4-耐摩擦膜。

具体实施方式

9.下面结合附图对本实用新型的具体实施方式做详细描述。如图1所示的:一种光学胶合棱镜精确角度控制工装,包括胶盘贴板本体1,所述胶盘贴板本体1的顶面设有若干个工件安置区2,所述工件安置区2内放置有待加工工件3。

10.所述胶盘贴板本体1的顶面工件安置区2内的二分之一处单边镀制有耐摩擦膜4,所述耐摩擦膜4可根据代加工工件生产时的特殊角度来镀制不同的厚度。

11.本实用新型使用时:将待加工工件3放置于镀完耐摩擦膜4的工件安置区2内即可,在加工时针对特殊角度的要求镀制不同厚度的耐摩擦膜层,通过制造合光胶合棱镜两端的高度互差,来达到合光胶合棱镜特殊角度要求的控制,并使用指定膜层厚度胶盘贴板达到指定角度范围控制,从而达到特殊角度配对胶合的目的。

技术特征:

1.一种光学胶合棱镜精确角度控制工装,其特征在于:包括胶盘贴板本体,所述胶盘贴板本体的顶面设有若干个工件安置区,所述工件安置区内放置有待加工工件;所述胶盘贴板本体的顶面工件安置区内的二分之一处单边镀制有耐摩擦膜,所述耐摩擦膜可根据代加工工件生产时的特殊角度来镀制不同的厚度;所述耐摩擦膜的厚度为单向正角度 180

°

+0

″

~+30

″

和单向负角度180

°

+0

″

~-30

″

的角度配对。

技术总结

本实用新型公开了一种光学胶合棱镜精确角度控制工装,包括胶盘贴板本体,所述胶盘贴板本体的顶面设有若干个工件安置区,所述工件安置区内放置有待加工工件。本实用新型结构简单,造价成本低,适用于不同胶合棱镜零件的研磨,且胶盘完工后直接进行研磨即可达到特殊角度要求的控制,并减少过程加工工序流程,提高加工效率。加工效率。加工效率。

技术研发人员:韩永安 王瑜 高建召 武春萌 刘向阳 卢明 付勇 李智超

受保护的技术使用者:南阳利达光电有限公司

技术研发日:2022.03.19

技术公布日:2023/3/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1