光波导的制造方法与流程

本发明涉及一种光波导的制造方法。

背景技术:

1、在专利文献1中,公开有一种光波导膜的制造方法,该方法具有:准备光波导片的工序;以及从光波导片切出长条状的光波导膜的工序。并且,公开有如下内容,即,光波导片具有具备多个芯部的芯层和夹着芯层的2个包覆层,进而,芯层经由以下工序而形成:涂布芯层形成用组合物而获得被膜的工序;向所获得的被膜照射如紫外线的活性光线的工序;以及用烘箱对被膜进行加热的工序。其中,公开有如下内容,即,芯层形成用组合物包含聚合物及单体。并且,公开有如下内容,即,在照射活性光线时,单体沿芯层中的与膜厚正交的面内方向移动,在照射区域与非照射区域之间产生折射率差。

2、现有技术文献

3、专利文献

4、专利文献1:日本特开2018-084696号公报

技术实现思路

1、发明要解决的问题

2、在专利文献1中所记载的光波导膜的制造方法中,通过使单体移动,在照射区域与非照射区域之间产生折射率差。通过本发明人的探讨发现了如下内容,即,在根据这种原理产生折射率差的情况下,在照射区域与非照射区域的边界线的密度高的区域中,与边界线的密度低的区域相比,存在经由边界线的折射率差变大的倾向。

3、因此,在没有特别考虑照射区域与非照射区域的边界线的配置的情况下,经由边界线的折射率差的偏差有可能变大。

4、在专利文献1中所记载的光波导膜的制造方法中,在制造光波导片时,没有特别考虑照射区域与非照射区域的边界线的密度。因此,在光波导片所具备的多个芯部中,与相邻的包覆部的折射率差有可能产生偏差。并且,在专利文献1中,公开有从光波导片切出光波导膜的内容,但是还未公开有切取线与芯部的位置关系。因此,根据切出位置,有可能制造出具备与相邻的包覆部的折射率差产生偏差的多个芯部的光波导膜。折射率差的偏差成为芯部彼此的传输损失产生偏差的原因。

5、本发明的目的为提供一种能够制造通道之间的传输损失的偏差少的光波导的光波导的制造方法。

6、用于解决问题的手段

7、这种目的通过下述(1)~(8)的本发明来实现。

8、(1)一种光波导的制造方法,其特征在于,该方法具有:

9、准备工件的工序,该工件具备包含芯部形成区域的芯层且呈片状,

10、其中,所述芯层满足以下(a)、(b)及(c)全部,

11、(a)包含聚合物及单体,并且具有基于所述单体的浓度差或来自于所述单体的结构的浓度差的折射率的分布,

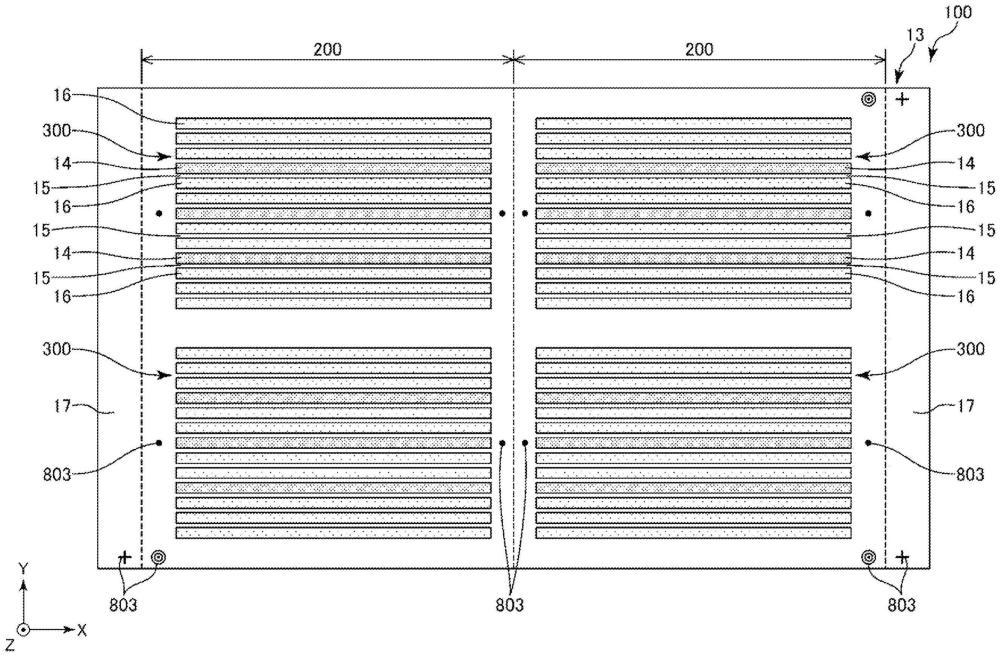

12、(b)所述芯部形成区域具备:多个第1芯部;第2芯部,设置于所述第1芯部的两侧;以及第1侧面包覆部,设置于所述第1芯部与所述第2芯部之间,并且所述芯部形成区域被划定成多个所述第2芯部定位于所述芯部形成区域的外缘,

13、(c)所述芯部形成区域为在1mm见方的范围内所述第1芯部及所述第2芯部所占的合计的面积比率成为50%以上的区域;以及

14、从所述工件中的所述芯部形成区域的内侧切出光波导的工序。

15、(2)根据上述(1)所述的光波导的制造方法,其中,所述第2芯部的至少一个端部的宽度与所述第1芯部不同。

16、(3)根据上述(1)或(2)所述的光波导的制造方法,其中,具有设置于与所述芯部形成区域重叠的位置的第1标记。

17、(4)根据上述(3)所述的光波导的制造方法,其中,所述第1标记具有折射率低于所述第2芯部的低折射率部。

18、(5)根据上述(1)至(4)中任一项所述的光波导的制造方法,其中,

19、所述芯层包含:

20、相互分开的多个所述芯部形成区域;以及

21、空白区域,其位于相邻的所述芯部形成区域之间,并且不满足所述(c)。

22、(6)根据上述(5)所述的光波导的制造方法,其中,所述空白区域还以包围所述芯部形成区域的方式设置。

23、(7)根据上述(5)或(6)所述的光波导的制造方法,其中,具有设置于与所述空白区域重叠的位置的第2标记。

24、(8)根据上述(7)所述的光波导的制造方法,其中,所述空白区域具备与所述第1侧面包覆部形成为一体的第2侧面包覆部,

25、所述第2标记具有折射率高于所述第2侧面包覆部的高折射率部。

26、发明的效果

27、根据本发明,能够制造通道之间的传输损失的偏差少的光波导。

技术特征:

1.一种光波导的制造方法,其特征在于,该方法具有:

2.根据权利要求1所述的光波导的制造方法,其中,

3.根据权利要求1所述的光波导的制造方法,其中,

4.根据权利要求3所述的光波导的制造方法,其中,

5.根据权利要求1所述的光波导的制造方法,其中,

6.根据权利要求5所述的光波导的制造方法,其中,

7.根据权利要求5或6所述的光波导的制造方法,其中,

8.根据权利要求7所述的光波导的制造方法,其中,

技术总结

本发明的光波导的制造方法具有:准备工件的工序,该工件具备包含芯部形成区域的芯层且呈片状;以及从工件中的芯部形成区域的内侧切出光波导的工序。芯层的特征在于满足以下(a)、(b)及(c)全部。(a)芯层包含聚合物及单体,并且具有基于单体的浓度差或来自于单体的结构的浓度差的折射率的分布。(b)芯部形成区域具备:多个第1芯部;第2芯部,设置于第1芯部的两侧;以及第1侧面包覆部,设置于第1芯部与第2芯部之间。此外,芯部形成区域被划定成多个第2芯部定位于芯部形成区域的外缘。(c)芯部形成区域为在1mm见方的范围内第1芯部及第2芯部所占的合计的面积比率成为50%以上的区域。

技术研发人员:兼田干也,今井洋武

受保护的技术使用者:住友电木株式会社

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!