超窄边框液晶显示模组加工工艺及超窄边框液晶显示模组的制作方法

本发明涉及超窄边框液晶显示模组,尤其是指超窄边框液晶显示模组加工工艺及超窄边框液晶显示模组。

背景技术:

1、一般lcd液晶显示模组都由以下几大部件组成:背光组件、fog(fog含:上偏光片+lcd+下偏光片+fpc)。背光组件里又包含:胶铁一体化框架、反射片、导光板、膜材(上增光膜、下增光膜、扩散膜)、黑黑双面遮光胶。液晶膜组的组装工艺简述为:(1)先把“上偏光片+lcd+下偏光片+fpc”组装成fog;(2)胶铁一体化框架、反射片、导光板、膜材(上增光膜、下增光膜、扩散膜)、黑黑双面遮光胶组装成背光组件;(3)然后fog和背光组件的组装,fog和背光组件的组装方式就是靠背光组件最上层的“口”字形黑黑双面遮光胶粘贴在一起。

2、目前行业所说的“边框”的定义就是lcd的画面显示区(aa区)边界背光组件外形的距离,即lcd液晶显示模组的非显示区域。这个非显示区域越窄则整个屏的画面显示区域对整个模组外形尺寸的“屏占比”就越高,目前高端手机都追求这种“屏占比”尽量高的“窄边框”效果。

3、传统的设计能达到的最窄边框宽度0.9mm设计方案如下:

4、1.lcd画面显示区(aa区)边界到背光组件的黑黑遮光胶的距离最小设计值为0.25mm,因为再小的话fog和背光组件组装的位置偏差会造成lcd的画面显示区域被黑黑遮光胶盖住。

5、2.黑黑遮光胶需要盖住背光组件的增光膜材外形边界宽度最小0.15,因为膜材的裁切公差及组装公差累计有0.15mm以内,黑遮光胶设计盖住增光膜材外形边界宽度0.15mm,可以保证膜材极限偏差的情况下也不至于露出边界,出现聚光亮线不良。

6、3.膜材到胶铁一体化框架的塑胶侧壁间隙0.11mm,此间隙设计第一目的是为了保证膜材能顺利组装进胶铁一体化框架里,第二是目的是为膜材的高低温涨缩预留空间,以免挤压变形造成显示不均。

7、4.遮光胶在胶框面上和下偏光片的粘贴宽度需要保证0.25mm以上,否则更窄则上偏粘贴不稳,容易分离。

8、5.下偏光片离背光胶铁一体化框架外形设计0.13mm,保证fog极限偏差组装时,不至于超出背光外形。保证统一以背光外形作为产品外形,满足对外形尺寸的严格公差要求。综上所述:最窄边框宽度=0.25+0.15+0.11+0.26+0.13=0.9mm(如图5所示)。

9、目前手机液晶显示屏都是追求屏占比越来越高的全面屏效果,也即行业里所说的“窄边框”乃至“无边框”效果。而传统设计最窄边框宽度也只能达到0.9mm宽度,已经没有提升空间,因此亟需一种新的设计方案,来进一步减小边框的宽度。

技术实现思路

1、本发明针对现有技术的问题提供超窄边框液晶显示模组加工工艺及超窄边框液晶显示模组,铁框的两侧壁不注塑胶框,实现超窄边框液晶显示模组的加工,达到了优良的窄边框效果,有效提高全面屏效果。

2、为了解决上述技术问题,本发明采用如下技术方案:

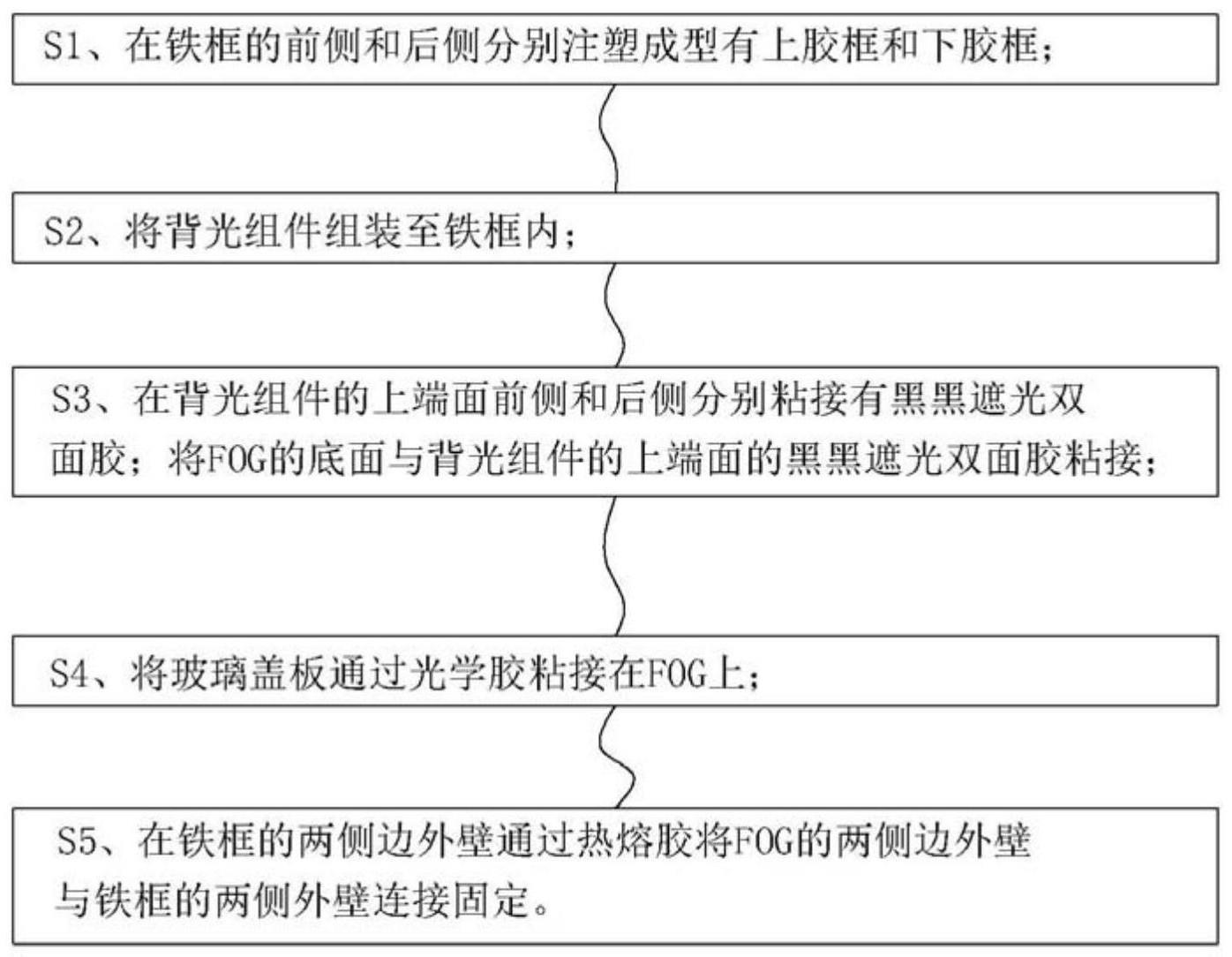

3、本发明一种超窄边框液晶显示模组加工工艺,包括步骤:

4、s1、在铁框的前侧和后侧分别注塑成型有上胶框和下胶框;

5、s2、将背光组件组装至铁框内;

6、s3、在背光组件的上端面前侧和后侧分别粘接有黑黑遮光双面胶;将fog的底面与背光组件的上端面的黑黑遮光双面胶粘接;

7、s4、将玻璃盖板通过光学胶粘接在fog上;

8、s5、在铁框的两侧边外壁通过热熔胶将fog的两侧边外壁与铁框的两侧外壁连接固定。

9、其中,所述背光组件包括依次从上至下层叠布置上增光膜、下增光膜、扩散膜、导光板和反射膜,所述fog包括上偏光片、lcd和下偏光片。

10、其中,所述步骤s2中,将上增光膜、下增光膜、扩散膜、导光板和反射膜从上至下层叠布置安装在所述铁框内。

11、其中,所述步骤s3中,所述上增光膜的上端面前侧和后侧分别设置有所述黑黑遮光双面胶,所述上增光膜的上端面前侧和后侧分别通过所述黑黑遮光双面胶与所述下偏光片的底面前侧和后侧粘接。

12、其中,所述扩散膜的宽度大于所述导光板的宽度;所述扩散膜的底面两侧丝印有黑色油墨层;所述黑色油墨层覆盖所述扩散膜与所述导光板之间不重叠的位置。

13、本发明还提供了一种超窄边框液晶显示模组,其包括玻璃盖板、上偏光片、lcd、下偏光片、背光组件和铁框,所述背光组件装设在所述铁框内,所述玻璃盖板、上偏光片、lcd和下偏光片依次从上至下层叠布置在所述铁框上方,所述下偏光片设置在所述背光组件的上端面,所述铁框的前侧和后侧分别设置有上胶框和下胶框。

14、其中,所述上胶框、所述铁框以及所述下胶框三者一体成型,所述上胶框和所述下胶框分别通过注塑成型在所述铁框的前侧和后侧。

15、其中,所述铁框的两侧边壁厚为0.1mm。

16、其中,所述背光组件包括依次从上至下层叠布置上增光膜、下增光膜、扩散膜、导光板和反射膜,所述扩散膜的宽度大于所述导光板的宽度,所述扩散膜的底面两侧丝印有黑色油墨层。

17、其中,所述上增光膜的上端面前侧和后侧分别设置有黑黑遮光双面胶,所述上增光膜的上端面前侧和后侧分别通过所述黑黑遮光双面胶与所述下偏光片的底面前侧和后侧粘接。

18、其中,所述铁框的两侧分别通过热熔胶与所述lcd的两侧和所述下偏光片的两侧连接固定。

19、本发明的有益效果:

20、本发明为了进一步实现超窄边框液晶显示模组,将传统的胶铁一体化包围铁框的结构进行改变,本发明只设计单独的铁壳两侧做侧壁,铁框的两侧壁不注塑胶框,使得液晶显示模组的两侧边厚度相较于传统的液晶显示模组更小,在铁壳的前侧和后侧分别注塑成型有上胶框和下胶框,使得上胶框、铁框以及下胶框三者一体成型,保证本发明的显示模组结构稳定性强,设计巧妙,且铁框两侧边壁厚只有0.1mm,故设置在铁框内的背光组件的两侧边与铁框的两侧边之间的边界距离可以尽量远,以使得lcd的显示区边界不易看到背光组件的边界反射出来的边沿亮线,有效提高全面屏效果,结构新颖。

技术特征:

1.一种超窄边框液晶显示模组加工工艺,其特征在于,包括步骤:

2.根据权利要求1所述的一种超窄边框液晶显示模组加工工艺,其特征在于:所述背光组件包括依次从上至下层叠布置上增光膜、下增光膜、扩散膜、导光板和反射膜,所述fog包括上偏光片、lcd和下偏光片。

3.根据权利要求2所述的一种超窄边框液晶显示模组加工工艺,其特征在于:所述步骤s2中,将上增光膜、下增光膜、扩散膜、导光板和反射膜从上至下层叠布置安装在所述铁框内。

4.根据权利要求2所述的一种超窄边框液晶显示模组加工工艺,其特征在于:所述步骤s3中,所述上增光膜的上端面前侧和后侧分别设置有所述黑黑遮光双面胶,所述上增光膜的上端面前侧和后侧分别通过所述黑黑遮光双面胶与所述下偏光片的底面前侧和后侧粘接。

5.根据权利要求2所述的一种超窄边框液晶显示模组加工工艺,其特征在于:所述扩散膜的宽度大于所述导光板的宽度;所述扩散膜的底面两侧丝印有黑色油墨层;所述黑色油墨层覆盖所述扩散膜与所述导光板之间不重叠的位置。

6.一种超窄边框液晶显示模组,其特征在于:包括玻璃盖板、上偏光片、lcd、下偏光片、背光组件和铁框,所述背光组件装设在所述铁框内,所述玻璃盖板、上偏光片、lcd和下偏光片依次从上至下层叠布置在所述铁框上方,所述下偏光片设置在所述背光组件的上端面,所述铁框的前侧和后侧分别设置有上胶框和下胶框。

7.根据权利要求6所述的一种超窄边框液晶显示模组,其特征在于:所述上胶框、所述铁框以及所述下胶框三者一体成型;所述上胶框和所述下胶框分别通过注塑成型在所述铁框的前侧和后侧。

8.根据权利要求6所述的一种超窄边框液晶显示模组,其特征在于:所述背光组件包括依次从上至下层叠布置上增光膜、下增光膜、扩散膜、导光板和反射膜,所述扩散膜的宽度大于所述导光板的宽度,所述扩散膜的底面两侧丝印有黑色油墨层。

9.根据权利要求8所述的一种超窄边框液晶显示模组,其特征在于:所述上增光膜的上端面前侧和后侧分别设置有黑黑遮光双面胶,所述上增光膜的上端面前侧和后侧分别通过所述黑黑遮光双面胶与所述下偏光片的底面前侧和后侧粘接。

10.根据权利要求8所述的一种超窄边框液晶显示模组,其特征在于:所述铁框的两侧分别通过热熔胶与所述lcd的两侧和所述下偏光片的两侧连接固定。

技术总结

本发明涉及超窄边框液晶显示模组技术领域,尤其是指超窄边框液晶显示模组加工工艺及超窄边框液晶显示模组,其包括步骤:在铁框的前侧和后侧分别注塑成型有上胶框和下胶框;将背光组件组装至铁框内;在背光组件的上端面前侧和后侧分别粘接有黑黑遮光双面胶;将FOG的底面与背光组件的上端面的黑黑遮光双面胶粘接;将玻璃盖板通过光学胶粘接在FOG上;在铁框的两侧边外壁通过热熔胶将FOG的两侧边外壁与铁框的两侧外壁连接固定。本发明的铁框的两侧壁不注塑胶框,实现超窄边框液晶显示模组的加工,达到了优良的窄边框效果,有效提高全面屏效果。

技术研发人员:仇泽军,向柏红,周芳青,董海飞,陈诚,唐国华,陈义

受保护的技术使用者:东莞市德普特电子有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!