FC型保偏光纤连接器、该连接器的制作方法及检测系统与流程

本发明属于连接器,涉及一种fc型保偏光纤连接器及其制作方法及检测系统。

背景技术:

1、保偏光纤由于对线偏振光具有较强的偏振保持能力,并且与普通单模光纤有良好的相容性而在光纤通信和光纤传感系统中得到了越来越广泛应用,而fc型保偏光纤连接器就是实现偏振光耦合的重要器件,该器件与保偏光纤组成的保偏跳线除需要满足常规跳线要求的插回损性能外,还需要达到一定的消光比。

2、传统的fc型保偏光纤连接器间接保证消光比指标。现有fc型保偏光纤连接器中光纤一般使用熊猫型保偏光纤,通过光纤端面视觉观察系统确定光纤两熊猫眼的位置,后调节连接器前套位置,使前套定位键或定位面的夹角与两熊猫眼连线成一定角度后固定前套,一般保证角度偏离<±3°,从而间接保证消光比指标,但采用这种结构的保偏连接器操作流程较为复杂,光纤和定位键对准后角度偏离角度较大,消光比指标不够稳定。

技术实现思路

1、为了解决现有技术的不足,本发明提供了一种全新结构的fc型保偏光纤连接器及其制作方法,可以实现较高的消光比指标,结构简单,前套和定位键分体式设计,可先将除定位键以外的连接器零件装配完成后,再套上定位键进行消光比指标的调试,待消光比达到要求后,再将定位键固定到前套,解决了ccd系统调保偏时定位不准,光纤与定位键夹角过大,难以达到理想消光比指标的难题。

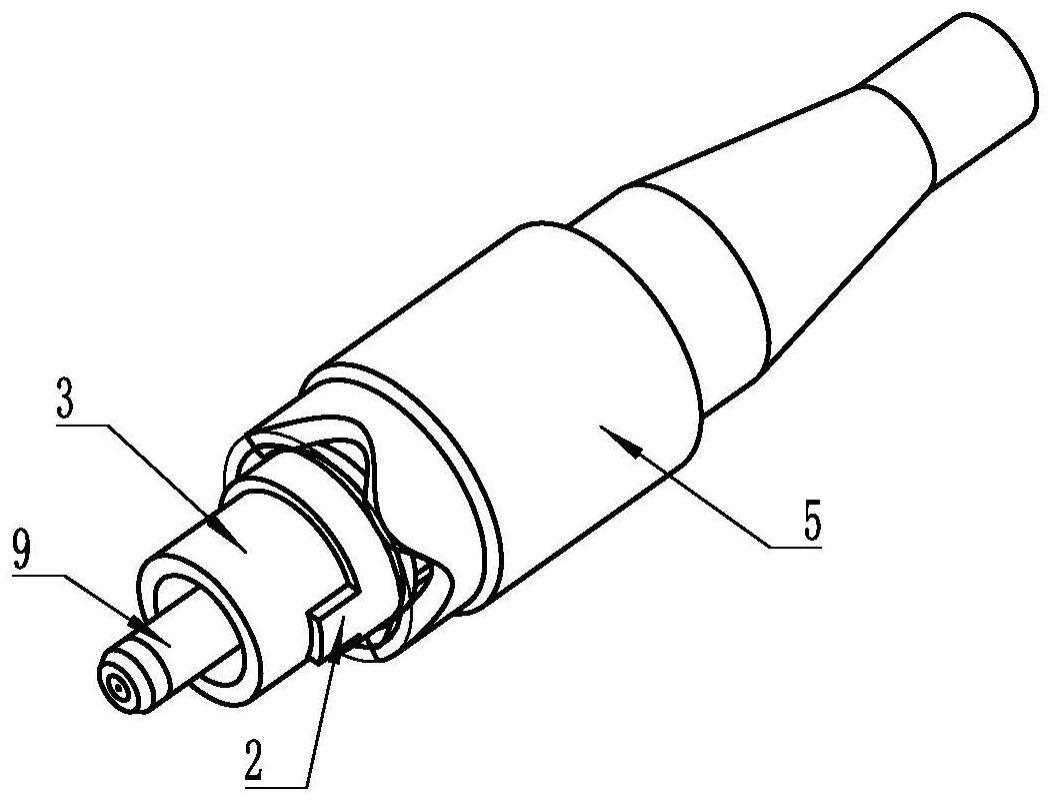

2、本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种fc型保偏光纤连接器的制作方法,其特征在于:包括以下步骤:1)用压接工装将陶瓷插针9压入法兰盘10组成插针部件1,然后对陶瓷插针9进行穿纤和研磨;2)先将弹簧6装入后套4前端的腔体内,然后将插针部件1后端装入后套4前端腔体,并与弹簧6自由端接触,其次将带有开槽的连接螺母5大端套在后套4前端外周,最后将前套3套在插针部件1前端并使前套3和后套4固接;3)先用压接套8将光缆外皮和芳纶压接至后套4后端,然后将尾护套7从后套4后端上推至与后套凹槽配合处;4)将大键导套13套在前套3前端,然后连接装配测试系统,并相对光纤轴线转动该待测试保偏光纤连接器除定位键2外的部分,以确定消光比符合要求时,定位键2的位置,并将大键导套13与前套3固接,使定位键2保持在该位置。

3、本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

4、前述的fc型保偏光纤连接器的制作方法,所述装配测试系统包括消光比测试仪、待测试保偏光纤连接器跳线、保偏插头适配器以及标准保偏连接器跳线,其中标准保偏连接器跳线一端固定连接消光比测试仪端口,另一端插入适配器一侧并通过定位键卡紧,适配器另一侧连接上述待测试保偏光纤连接器,该待测试保偏光纤连接器的定位键12与适配器卡紧,该待测试保偏光纤连接器跳线另一端连接消光比测试仪端口;相对于光纤轴线转动待测试保偏光纤连接器除定位键12以外部分,直至消光比测试仪读数达到要求后停止转动,然后固定定位键12此时相对于整个连接器的位置,完成整个产品的装配。

5、前述的fc型保偏光纤连接器的制作方法,所述插针部件1和前套3之间通过键槽结构的导向配合实现轴向滑动行程内的周向止转,以防止在调试定位键12的位置时,光纤和后套之间出现相对转动。

6、前述的fc型保偏光纤连接器的制作方法,所述前套3外周设有限位台阶31,大键导套13通过其尾部端面与该限位台阶31前端面的焊接固定实现定位键2位置的固定,该固定方式方便、可靠。

7、前述的fc型保偏光纤连接器的制作方法,所述连接螺母5被前套3和后套4限定轴向移动范围;且该连接螺母5前端沿周向设有若干开槽14,使得当该连接螺母5被后套轴向限位时,该开槽14能够使被连接螺母5遮挡的限位台阶31露出,以便于实现大键导套在前套上的固定。

8、前述的fc型保偏光纤连接器的制作方法,所述连接螺母5前端呈由后到前整体向内收缩的圆弧结构51,所述开槽14为圆弧状缺口。

9、前述的fc型保偏光纤连接器的制作方法,所述连接螺母5通过其内周形成的内凸起与前套3外周限位凸起31的配合实现轴向向前的挡止限位,通过该内凸起与后套4外周限位法兰41的配合实现轴向向后的挡止限位。

10、前述的fc型保偏光纤连接器的制作方法,所述定位键2为由大键导套13前端向前延伸形成的平键。

11、前述的fc型保偏光纤连接器的制作方法,所述大键导套13外周呈前小后大的阶梯轴结构,且该大键导套13前端的小径端外周设有定位键2,该定位键2外周面与大键导套13大径端外周面平齐,定位键在大键导套外周面上的设计可有效增加与适配端插合时的接触力,使定位键更加稳定。

12、本发明的目的及解决其技术问题还可采用以下技术方案来实现。依据本发明提出的一种fc型保偏光纤连接器,其包括前套、后套以及插针部件,前套和后套首尾相接,插针部件能够在前套和后套的腔体内轴向滑动,且在其滑动行程内保持周向止转;上述腔体内还设有用于为插针部件提供轴向向前移动动力的弹簧;前套外周还转动设有大键导套,该大键导套上设有定位键,当大键导套与前套相对转动至连接器消光比达到设定值时,将大键导套固定在前套上,实现定位键位置的固定。

13、本发明与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本发明可达到相当的技术进步性及实用性,并具有产业上的广泛利用价值,其至少具有下列优点:

14、(1)定位键与前套的分体式设计,使得可直接通过实时观测消光比数值调整前套与大键导套相对位置,有效提高消光比值;

15、(2)前套和后套无需调整相对位置可直接固定,操作较为简单;

16、(3)整体结构无需用到ccd系统确定光纤端面影像并压接,工艺实现难度较低。

技术特征:

1.一种fc型保偏光纤连接器的制作方法,其特征在于:包括以下步骤:1)用压接工装将陶瓷插针压入法兰盘组成插针部件,然后对陶瓷插针进行穿纤和研磨;

2.根据权利要求1所述的fc型保偏光纤连接器的制作方法,其特征在于:所述装配测试系统包括消光比测试仪、待测试保偏光纤连接器跳线、保偏插头适配器以及标准保偏连接器跳线,其中标准保偏连接器跳线一端固定连接消光比测试仪端口,另一端插入适配器一侧并通过定位键卡紧,适配器另一侧连接上述待测试保偏光纤连接器,该待测试保偏光纤连接器的定位键与适配器卡紧,该待测试保偏光纤连接器跳线另一端连接消光比测试仪端口;相对于光纤轴线转动待测试保偏光纤连接器除定位键以外部分,直至消光比测试仪读数达到要求后停止转动,然后固定定位键此时相对于整个连接器的位置,完成整个产品的装配。

3.根据权利要求1所述的fc型保偏光纤连接器的制作方法,其特征在于:所述插针部件和前套之间通过键槽结构的导向配合实现轴向滑动行程内的周向止转。

4.根据权利要求1所述的fc型保偏光纤连接器的制作方法,其特征在于:所述前套外周设有限位台阶,大键导套通过其尾部端面与该限位台阶前端面的焊接固定实现定位键位置的固定。

5.根据权利要求4所述的fc型保偏光纤连接器的制作方法,其特征在于:所述连接螺母被前套和后套限定轴向移动范围;且该连接螺母前端沿周向设有若干开槽,使得当该连接螺母被后套轴向限位时,该开槽能够使被连接螺母遮挡的限位台阶露出。

6.根据权利要求5所述的fc型保偏光纤连接器的制作方法,其特征在于:所述连接螺母前端呈由后到前整体向内收缩的圆弧结构,所述开槽为圆弧状缺口。

7.根据权利要求5所述的fc型保偏光纤连接器的制作方法,其特征在于:所述连接螺母通过其内周形成的内凸起与前套外周限位凸起的配合实现轴向向前的挡止限位,通过该内凸起与后套外周限位法兰的配合实现轴向向后的挡止限位。

8.根据权利要求1所述的fc型保偏光纤连接器的制作方法,其特征在于:所述定位键为由大键导套前端向前延伸形成的平键。

9.根据权利要求1所述的fc型保偏光纤连接器的制作方法,其特征在于:所述大键导套外周呈前小后大的阶梯轴结构,且该大键导套前端的小径端外周设有定位键,该定位键外周面与大键导套大径端外周面平齐。

10.一种通过权利要求1-9任一制作方法制作的fc型保偏光纤连接器。

11.一种fc型保偏光纤连接器的检测系统,其特征在于:包括消光比测试仪、待测试保偏光纤连接器跳线、保偏插头适配器以及标准保偏连接器跳线,其中标准保偏连接器跳线一端固定连接消光比测试仪端口,另一端插入适配器一侧并通过定位键卡紧,适配器另一侧连接上述待测试保偏光纤连接器,该待测试保偏光纤连接器的定位键与适配器卡紧,该待测试保偏光纤连接器跳线另一端连接消光比测试仪端口;当消光比测试仪读数未达到要求时,需相对光纤轴线转动待测试保偏光纤连接器除定位键以外部分。

技术总结

本发明关于一种FC型保偏光纤连接器、该连接器的制作方法及检测系统,该光纤连接器包括前套、后套以及插针部件,前套和后套首尾相接,插针部件能够在前套和后套的腔体内轴向滑动,且在其滑动行程内保持周向止转;上述腔体内还设有用于为插针部件提供轴向向前移动动力的弹簧;前套外周还转动设有大键导套,该大键导套上设有定位键,当大键导套与前套相对转动至连接器消光比达到设定值时,将大键导套固定在前套上,实现定位键位置的固定。本发明定位键和前套的分体式设计可直接通过实时观测消光比数值调整前套与大键导套相对位置,有效提高消光比值;前套后套无需调整相对位置可直接固定,操作简单;整体结构无需用到CCD系,工艺难度低。

技术研发人员:孙富明,吴排雷,李平均,孙定安,孙亚磊,石晓强

受保护的技术使用者:中航光电科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!