一种基于微流控芯片的光子晶体膜制备装置及方法

本发明涉及胶体光子晶体膜的制备,特别是涉及一种基于微流控芯片的光子晶体膜制备装置及方法。

背景技术:

1、光子晶体是由周期性调制的介质材料组成的一种具有光子禁带特性的光子纳米材料。在光子禁带中具有特定波长或频率的光被禁止通过光子晶体传播。随着光子晶体膜作为光子材料和结构色彩物质的应用越来越广泛,如光子墨水系统、光子橡胶片和晶体激光器、生物/化学传感器和仿生材料等,人们对胶体晶体膜的兴趣不断增加,发展光子晶体膜的制备技术成为了一项重要的课题。

2、光子晶体膜一般采用通过“自上而下”的光刻等微加工方法和“自下而上”的自组装方法制备,光刻、电子束刻蚀、全息照相和牺牲模板法等“自上而下”的方法都需要造价昂贵的高介电常数材料,且工艺较为复杂,从而增加了得到完全禁带光子晶体的成本。

3、自组装方法是一种简单、经济、有效的方法,它是一种胶体组织自发形成有序排列的过程,利用亚微米球体的胶体或悬浮液通过自组装过程制备蛋白石类光子晶体,常见的薄膜自组装制备方法中,以提拉法、旋涂法、重力法、自然蒸发法为代表的方法,难以较快地蒸发溶剂,所制备的薄膜成形时间较长,如载玻片大小的薄膜成形一般需要十几个小时甚至几天。另外,在制备过程中,这类方法易受环境温度、湿度、胶体浓度等因素的影响,在较长的成形周期下的薄膜往往膜厚不均匀且质量参差不齐;离心法、电泳沉积法等自组装法可缩短薄膜的成形时间,但其需要额外的驱动力,制备系统往往相对复杂。因此,开发一种成形质量高、速度快、成本低的光子晶体膜自组装方案是该领域的一大挑战。此外,为获得不同厚度的薄膜,传统制备方法需要调整参数甚至装置尺寸且需要多次制备过程,大大降低了制备效率。可见,开发一种可同时完成多种厚度的薄膜制备的方法意义重大。

技术实现思路

1、微流控芯片是通过截面尺寸为数十至数百微米的微通道对小体积流体的操纵和控制,并利用不同的微通道结构实现不同的功能一种装置,基于微流控系统的光子晶体膜自组装制备技术是一种新型且高效的方法。本发明的目的是提供一种基于微流控芯片的光子晶体膜制备装置及方法,通过其制备光子晶体膜具有成形质量高、速度快、成本低、可重复利用、可单次完成多种厚度的薄膜制备等优点,为光子晶体的研究提供了一个高性能平台。

2、为实现上述目的,本发明采用的技术方案为:

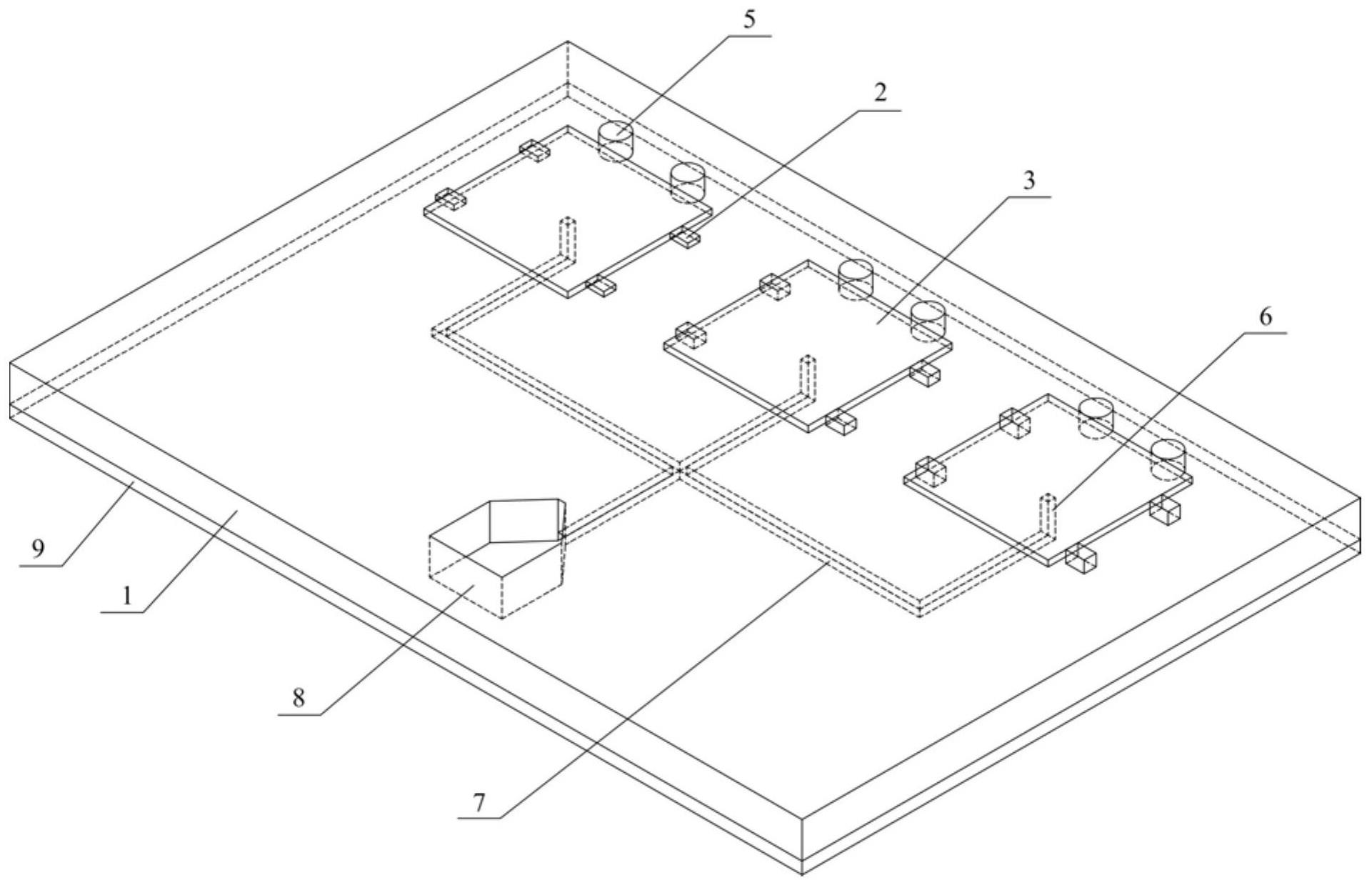

3、本发明的第一个方面的提供一种基于微流控芯片的光子晶体膜制备装置,包括底板、盖板和自组装板;盖板与底板连接为整体结构;盖板的一端设有贯通的储液槽,盖板的另一端开设有若干个微孔;底板和盖板之间形成有用于连通储液槽和微孔的流道;盖板的顶部放置有若干个与微孔一一对应的自组装板,自组装板覆盖在微孔的上方;盖板上放置有用于支撑自组装板的支撑垫,通过控制支撑垫的高度能够控制自组装板与盖板之间的距离;盖板上还固定有限位凸起,所述限位凸起的高度高于自组装板,限位凸起位于自组装板的侧边边缘;自组装板与盖板之间形成与外界空气连通的自组装区,微孔与自组装区的几何中心连通。

4、作为优选的技术方案,盖板上微孔以及对应的自组装区的数量为1~10个,微孔、支撑垫、限位凸起的数量比为1:4:2。

5、作为优选的技术方案,盖板、底板的材质分别独立的选自聚甲基丙烯酸甲酯、聚二甲基硅氧烷或聚苯乙烯;自组装板的材质为聚甲基丙烯酸甲酯、聚二甲基硅氧烷、聚苯乙烯或玻璃;底板的厚度为0.5~2mm;底板与盖板的键合方式为热压键合、等离子键合或超声波键合。

6、作为优选的技术方案,盖板的厚度为2-5mm;流道和微孔的截面均为正方形,边长为50~500μm;支撑垫的高度为5μm~100μm,同一自组装区的支撑垫高度相同,通过调节支撑垫的高度控制自组装区的尺寸以及薄膜的厚度;限位凸起的高度为1.5~3mm;自组装板的厚度为1~2mm,面积为0.1~5cm2。

7、本发明的第二个方面是提供一种基于微流控芯片的光子晶体膜制备方法,其是利用如上述第一个方面中所述的光子晶体膜制备装置完成的,包括以下步骤:

8、将含有单分散纳米微球的胶体乳液加入储液槽中,胶体乳液在毛细力的作用下进入流道和微孔并停止于微孔顶端;将储液槽一端轻轻抬起,胶体乳液在重力作用下从微孔进入并填充各个自组装区形成胶体液膜,限位凸起用以限制装置倾斜时自组装板的移动;用胶带封住储液槽并在胶带上预留孔隙使储液槽与外界空气连通;将光子晶体膜制备装置水平放置在恒温温度为40~80℃的烘箱内,胶体液膜中的溶剂从自组装区边缘蒸发,同时单分散纳米微球由外向内进行自组装,获得不同厚度光子晶体膜。

9、作为优选的技术方案,储液槽一端抬起至与水平面所呈夹角为30°~60°。

10、作为优选的技术方案,含有单分散纳米微球的胶体乳液通过以下方法制备得到:将单分散纳米微球加入溶剂中稀释,超声分散即形成较稳定的胶体乳液;进一步优选的,单分散纳米微球为二氧化硅或二氧化钛,单分散纳米微球的直径为180~500nm;溶剂为乙醇与水组成的混合溶剂,乙醇与水的体积比为1:1~1:5;胶体乳液中单分散纳米微球的质量百分数为5%~10%。将胶体乳液在温度为40~80℃的恒温烘箱内预热30~60min,以除去溶剂中的气体,减少自主装过程中气泡的出现。

11、与已有方法相比,本发明的有益效果为:

12、1)质量高:填充式的自组装区可以精确控制光子晶体膜的厚度及图案,且自组装时膜厚不受环境温度变化等因素的影响,可以获得膜厚均匀的光子晶体膜。光子晶体在装置内部自组装的方式使得组装界面保持已组装部分和胶体乳液始终充分接触,避免了因蒸发过快导致的应力过大,减少了裂纹等缺陷的出现。实验证明,纳米微球排列均匀,连续性好,光学特性好。

13、2)速度快:自组装区内部自组装的方式可以更大程度增大蒸发速度而不降低光子晶体膜的质量,本发明方法采取了胶体的溶剂中添加一定比例的乙醇和提高蒸发温度增大蒸发速度,大大缩短了制备周期。

14、3)成本低:本发明装置基于微流控芯片设计,可精确计算和控制胶体乳液的用量,减少了纳米微球的无效损耗。且盖板、底板的材料为高分子聚合物,结构简单,易于加工,制造成本低,适合大规模生产。

15、4)循环使用:自组装板与盖板构成可拆卸连接,制备完成后,装置经过清洗和干燥后,可循环使用,提高制备效率。

16、5)同时制备不同厚度薄膜:通过在不同自组装区调整支撑垫的高度,可同时在不同自组装区完成相对应的厚度的薄膜。

技术特征:

1.一种基于微流控芯片的光子晶体膜制备装置,其特征在于:包括底板和盖板,所述盖板与底板连接为整体结构;所述盖板的一端设有贯通的储液槽,所述盖板的另一端开设有若干个微孔;所述底板和盖板之间形成有用于连通储液槽和微孔的流道;所述盖板的顶部放置有若干个与微孔一一对应的自组装板,所述自组装板覆盖在微孔的上方;所述盖板上放置有用于支撑自组装板的支撑垫,通过控制支撑垫的高度能够控制自组装板与盖板之间的距离,所述自组装板与盖板之间形成与外界空气连通的自组装区;所述盖板上还固定有限位凸起,所述限位凸起的高度高于自组装板,限位凸起位于自组装板的侧边边缘。

2.根据权利要求1所述的基于微流控芯片的光子晶体膜制备装置,其特征在于:所述微孔的数量为1~10个。

3.根据权利要求1所述的基于微流控芯片的光子晶体膜制备装置,其特征在于:所述微孔、支撑垫、限位柱的数量比为1:4:2。

4.根据权利要求1所述的基于微流控芯片的光子晶体膜制备装置,其特征在于:所述盖板、底板的材质分别独立的选自聚甲基丙烯酸甲酯、聚二甲基硅氧烷或聚苯乙烯;所述自组装板的材质为聚甲基丙烯酸甲酯、聚二甲基硅氧烷、聚苯乙烯或玻璃。

5.根据权利要求1所述的基于微流控芯片的光子晶体膜制备装置,其特征在于:所述支撑垫的高度为5μm~100μm,且位于同一自组装板底部的支撑垫的高度相同。

6.一种基于微流控芯片的光子晶体膜制备方法,其特征在于:其是利用如权利要求1至5中任一项所述的光子晶体膜制备装置完成的,包括以下步骤:

7.根据权利要求6所述的基于微流控芯片的光子晶体膜制备方法,其特征在于:所述储液槽一端抬起至与水平面所呈夹角为30°~60°。

8.根据权利要求6所述的基于微流控芯片的光子晶体膜制备方法,其特征在于:所述含有单分散纳米微球的胶体乳液通过以下方法制备得到:

9.根据权利要求8所述的基于微流控芯片的光子晶体膜制备方法,其特征在于:所述溶剂为乙醇与水组成的混合溶剂;所述乙醇与水的体积比为1:1~1:5。

10.根据权利要求6所述的基于微流控芯片的光子晶体膜制备方法,其特征在于:所述烘箱的温度为40~80℃。

技术总结

本发明公开了一种基于微流控芯片的光子晶体膜制备装置及方法,该装置包括底板、盖板、支撑垫和自组装板;盖板与底板连接为整体结构;盖板设有贯通的储液槽和微孔,储液槽和微孔通过流道连通;自组装板通过支撑垫与盖板构成可拆卸连接,自组装板与盖板之间形成与外界空气连通的自组装区,微孔与空腔的中心连通。在制备光子晶体膜过程中,胶体乳液由毛细力填充至自组装区形成胶体液膜,溶剂从自组装区边缘蒸发,同时单分散纳米微球由外向内进行自组装,获得光子晶体膜。该装置可循环利用,且可同时制备多种厚度薄膜。通过利用该装置进行光子晶体膜的制备方法,具有成形质量高、速度快、成本低等优点。

技术研发人员:尤晖,苏文云,代鹏,咸兆坤,郑朝文,邢栋,杨斐,骆文深,方小华,汤盛昌,蔡勇超

受保护的技术使用者:广西大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!