一种低侧视雾度电控调光膜及其制备方法与流程

本发明涉及调光膜,具体涉及一种低侧视雾度电控调光膜及其制备方法。

背景技术:

1、pdlc薄膜是一种新型功能性光电薄膜,又称电控调光膜,通过外加电场的控制,便可实现调光膜在无色透明与乳白色不透明两种状态之间的快速变换。随着调光膜技术的进步及其性能的不断提升,电控调光膜已经开始应用于汽车上。但是,电控调光膜在应用于汽车天窗时,发现在透明状态时侧视雾度相对比较明显,汽车用户对该侧视雾度现象不太满意,从而使汽车用户体验感相对较差,不利于电控调光膜的广泛应用。

2、然而,为了保证pdlc薄膜的遮蔽性,通常会选择△n相对高≥0.2的液晶,该液晶由于双折射率偏高,导致侧视时胶水折射率与液晶折射率不匹配性加大;此外,为了使pdlc薄膜的工作电压相对较低,通常液晶含量占比为50%-65%,液晶含量偏高将导致液晶溶解性不够充分,固化后液晶微滴尺寸略偏大,所以侧视雾度较明显;如果大幅降低液晶比例并且使用双折射率△n相对小的液晶材料,通常会导致饱和电压偏高,遮蔽性也会相应降低,而汽车上要求低电压使用,因此需考虑如何平衡各项参数,开发一款侧视雾度低并且其它综合性能好的电控调光薄膜产品。

技术实现思路

1、本发明一方面提供了一种低侧视雾度电控调光膜,能够克服现有电控调光膜在通电时出现明显侧视雾度的技术缺陷;本发明另一方面提供了一种低侧视雾度电控调光膜的制备方法,能够制备出低侧视雾度电控调光膜,以克服现有电控调光膜在通电时出现明显侧视雾度的技术缺陷。

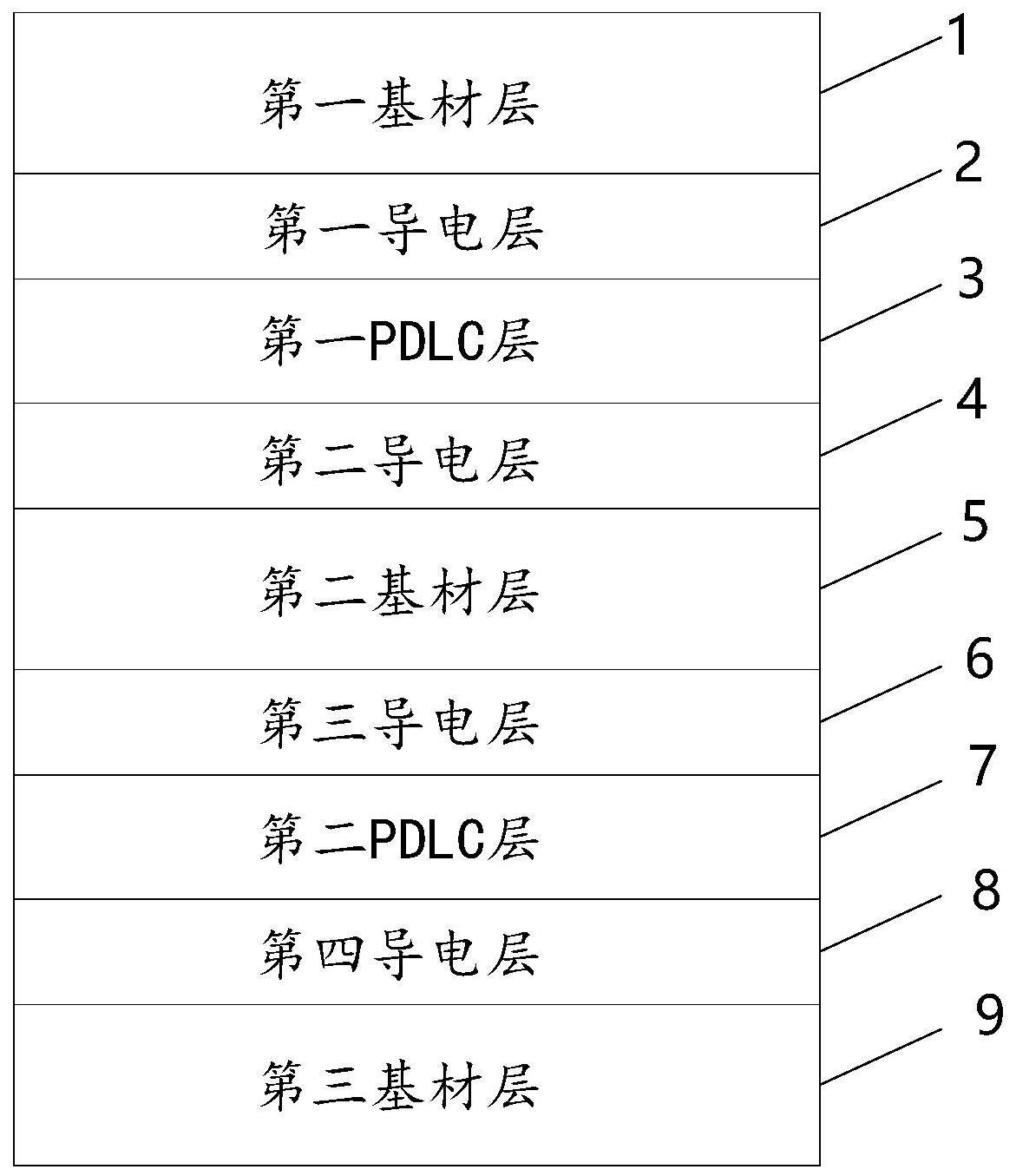

2、一方面,一种低侧视雾度电控调光膜,包括电控调光膜,其特征在于所述电控调光膜包括依次层叠的第一基材层、第一导电层、第一pdlc层、第二导电层、第二基材层、第三导电层、第二pdlc层、第四导电层及第三基材层,所述第一pdlc层和第二pdlc层均包含低双折射率液晶和由紫外线固化而成的丙烯酸脂类胶粘剂。

3、优选的,所述第一pdlc层和第二pdlc层的厚度均小于或等于7.5μm,所述电控调光膜总厚度小于或等于450um。

4、优选的,所述低双折射率液晶的双折射率△n≤0.15。

5、优选的,所述丙烯酸脂类胶粘剂为uv胶水,所述uv胶水固化后折射率与液晶正常折射率n0一致,液晶微滴尺寸≤1um。

6、优选的,所述第一pdlc层和或第二pdlc层还包含有间隔子,所述间隔子厚度≤7.5um。

7、优选的,所述第一基材层、第二基材层、第三基材层为灰黑色的pet基膜,所述pet基膜透过率≥40%,雾度≤1%,在150℃加热30分钟条件下,pet基膜在md方向的热收缩率≤1%、在td方向的热收缩率≤0.8%。

8、优选的,所述第一导电层、第二导电层、第三导电层和第四导电层的为透明导电膜,所述透明导电膜电阻为50-150欧姆、可见光透过率≥20%、雾度为≤1%。

9、另一方面,一种低侧视雾度电控调光膜的制备方法,用于制备上述低侧视雾度电控调光膜,包括如下步骤:

10、s1、提供第一基材层、第二基材层、第三基材层,在第一基材层的其中一面镀上/涂上导电薄膜形成第一导电层,在第三基材层其中一面镀上/涂上导电薄膜形成第四导电层,在第二基材层的两面都镀上/涂上导电薄膜形成第二导电层和第三导电层;

11、s2、提供pdlc材料,在远离第一基材层的第一导电层表面涂布所述pdlc材料,再将第二导电层复合在已涂布在第一导电层表面的pdlc材料上或者采用辊涂方式在第一导电层和第二导电层之间涂布pdlc材料,最后进行紫外线固化得到第一pdlc层;

12、s3、在远离第三基材层的第四导电层表面涂布所述pdlc材料,再将第三导电层复合在已涂布在第四导电层表面的pdlc材料上或者采用辊涂方式在第三导电层和第四导电层之间涂布pdlc材料,最后进行紫外线固化得到第二pdlc层。

13、优选的,步骤s2和步骤s3所述的紫外线固化的固化条件为:固化温度18-30℃,固化光强4-50mw/cm2。

14、优选的,还包括以下步骤:将步骤s3制得的调光膜裁切成指定的大小,并且在两层pdlc层制作电极,以及测试数据。

15、与现有技术相比,本发明的有益效果是:

16、1、本发明提供一种低侧视雾度电控调光膜,通过在第二基材层两面分别设置第二导电层、第三导电层,以便于后续第一pdlc层、第二pdlc层的叠加。并通过第一pdlc层和第二pdlc层的两层pdlc的叠加,能够通过降低单层pdlc厚度,以便于有效降低侧视雾度;而且由于pdlc较薄,即使液晶比例较少,饱和电压仍然较低,能够满足汽车上的低电压使用;而且,单层pdlc开态雾度较小;同时,两层pdlc叠加后雾度仍较小且通过折射率匹配能实现增透。再通过在pdlc层中使用低双折射率液晶,能够降低侧视时胶水折射率与液晶折射率的不匹配性,有利于降低调光膜透明状态时的侧视雾度。由此,可提高汽车用户的使用满意度,有利于电控调光膜的广泛应用。

17、2、本案所述第一pdlc层和第二pdlc层的厚度均小于或等于7.5μm的设置,能够分别降低第一pdlc层和第二pdlc层的厚度,一方面可以通过厚度的减薄使液晶比例较少,虽然有两层pdlc层但饱和电压仍然较低,能够满足汽车上的低电压使用,同时能够有效降低侧视雾度;另一方面以便于后续叠加两层pdlc层时厚度不会增加太多的同时保证遮蔽性效果。

18、3、本案所述低双折射率液晶的双折射率△n≤0.15,能够使液晶具有较低的双折射率,降低侧视时胶水折射率与液晶折射率的不匹配性,能够适当降低侧视雾度。

19、4、本案所述uv胶水固化后的折射率与液晶的正常折射率n0一致,以便于使调光膜在透明态下雾度较小,非常通透。所述液晶微滴尺寸≤1um,以便于能够最大程度地降低侧视雾度,有利于满足汽车用户的使用。

20、5、本案制备方法,能够制备出具有双层较薄厚度pdlc层的调光膜,通过降低单层pdlc厚度以及pdlc材料的折射率,能够有效降低侧视雾度的同时满足汽车上的低电压使用,同时能够降低单层侧视时胶水折射率与液晶折射率的不匹配性。由此,能得到一种低侧视雾度、开态雾度低、通透性好、驱动电压低的电控调光膜。

技术特征:

1.一种低侧视雾度电控调光膜,包括电控调光膜,其特征在于所述电控调光膜包括依次层叠的第一基材层、第一导电层、第一pdlc层、第二导电层、第二基材层、第三导电层、第二pdlc层、第四导电层及第三基材层,所述第一pdlc层和第二pdlc层均包含低双折射率液晶和由紫外线固化而成的丙烯酸脂类胶粘剂。

2.根据权利要求1所述的一种低侧视雾度电控调光膜,其特征在于所述第一pdlc层和第二pdlc层的厚度均小于或等于7.5μm,所述电控调光膜总厚度小于或等于450um。

3.根据权利要求1所述的一种低侧视雾度电控调光膜,其特征在于所述低双折射率液晶的双折射率△n≤0.15。

4.根据权利要求1-3任一项所述的一种低侧视雾度电控调光膜,其特征在于所述丙烯酸脂类胶粘剂为uv胶水,所述uv胶水固化后折射率与液晶正常折射率n0一致,液晶微滴尺寸≤1um。

5.根据权利要求1所述的一种低侧视雾度电控调光膜,其特征在于所述第一pdlc层和或第二pdlc层还包含有间隔子,所述间隔子厚度≤7.5um。

6.根据权利要求1所述的一种低侧视雾度电控调光膜,其特征在于所述第一基材层、第二基材层、第三基材层为灰黑色的pet基膜,所述pet基膜透过率≥40%,雾度≤1%,在150℃加热30分钟条件下,pet基膜在md方向的热收缩率≤1%、在td方向的热收缩率≤0.8%。

7.根据权利要求5所述的一种低侧视雾度电控调光膜,其特征在于所述第一导电层、第二导电层、第三导电层和第四导电层的为透明导电膜,所述透明导电膜电阻为50-150欧姆、可见光透过率≥20%、雾度为≤1%。

8.一种低侧视雾度电控调光膜的制备方法,用于制备如权利要求1-7任一项所述的一种低侧视雾度电控调光膜,其特征在于包括如下步骤:

9.根据权利要求8所述的一种低侧视雾度电控调光膜的制备方法,其特征在于步骤s2和步骤s3所述的紫外线固化的固化条件为:固化温度18-30℃,固化光强4-50mw/cm2。

10.根据权利要求8所述的一种低侧视雾度电控调光膜的制备方法,其特征在于还包括以下步骤:将步骤s3制得的调光膜裁切成指定的大小,并且在两层pdlc层制作电极,以及测试数据。

技术总结

本发明公开了一种低侧视雾度电控调光膜及其制备方法,通过在第二基材层两面分别设置第二导电层、第三导电层,以便于后续第一PDLC层、第二PDLC层的叠加。并通过第一PDLC层和第二PDLC层的两层PDLC的叠加,能够通过降低单层PDLC厚度,以便于有效降低侧视雾度;而且由于PDLC较薄,即使液晶比例较少,饱和电压仍然较低,能够满足汽车上的低电压使用;同时单层PDLC开态雾度较小;两层PDLC叠加后雾度仍较小且通过折射率匹配能实现增透。通过在PDLC层中使用低双折射率液晶,能够降低侧视时胶水折射率与液晶折射率的不匹配性,有利于降低调光膜透明状态时的侧视雾度。本制备方法能够制备出一种低侧视雾度、开态雾度低、通透性好、驱动电压低的电控调光膜。

技术研发人员:吴琴,李唯,杜鹏,解黎

受保护的技术使用者:珠海兴业新材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!