一种模板制作方法及脱模装置

本申请涉及微纳加工领域,涉及一种用于纳米压印的脱模装置及相应的模板,具体涉及一种模板制作方法及脱模装置。

背景技术:

1、纳米压印技术是一种以纳米尺度级别的模板为基础的纳米结构制造技术,具体来说,是将通过电子束光刻、x射线光刻或极紫外光刻等技术刻写的模板结构,通过机械接触的方式,转移至基板上,转移的介质通常是一层很薄的压印胶,经加热后冷却或辐照等方法使压印胶固化,然后采用等离子刻蚀等工艺完成转移结构的复制。相对于传统的光刻技术,纳米压印技术结构尺度不受光波波长的限制,分辨率高;相对于电子束光刻、x射线光刻或极紫外光刻等技术,纳米压印技术的设备成本低、生产效率高。纳米压印技术已广泛应用在生物医学、高密度存储、光子晶体、太阳能电池、高精度印刷电路板及其它半导体器件的制作等。常见的纳米压印技术有热压印、紫外压印等。

2、纳米压印技术的精度受压印过程控制的影响及脱模控制的影响,脱模控制参数为脱模速度的控制、脱模角度的控制、脱模温度的控制等。一般在模板上的纳米结构上涂有一层高分子抗粘层来减小脱模时的粘结阻力,脱模时则直接对模板及基板施加拉力载荷进行分离,没有对脱模参数进行精确控制,结果是易产生纳米压印结构的变形、扭曲、撕裂等。cn201711029734.2提出了一种从基板分离压印模板的方法,该方法通过在基板上及模板上施加张力来反复调节脱模力,从而控制脱模精度,由于脱模力较小,且脱模过程为动态过程,测量时引入的误差大,难以实现精确控制,反复调节的脱模时间也长。cn201510378214.7提出了在模板上施加超声波辅助脱模的方法,结构复杂且成本高。

3、现有纳米压印技术脱模控制的缺点主要有两点:一是压印工序与脱模工序采用同一装置完成,工序时间长;二是脱模控制采用施加单向拉力载荷的方式,易损伤基板上或模板上的纳米结构。

技术实现思路

1、为了解决上述问题,本发明提出了一种模板制作方法及脱模装置,包括:

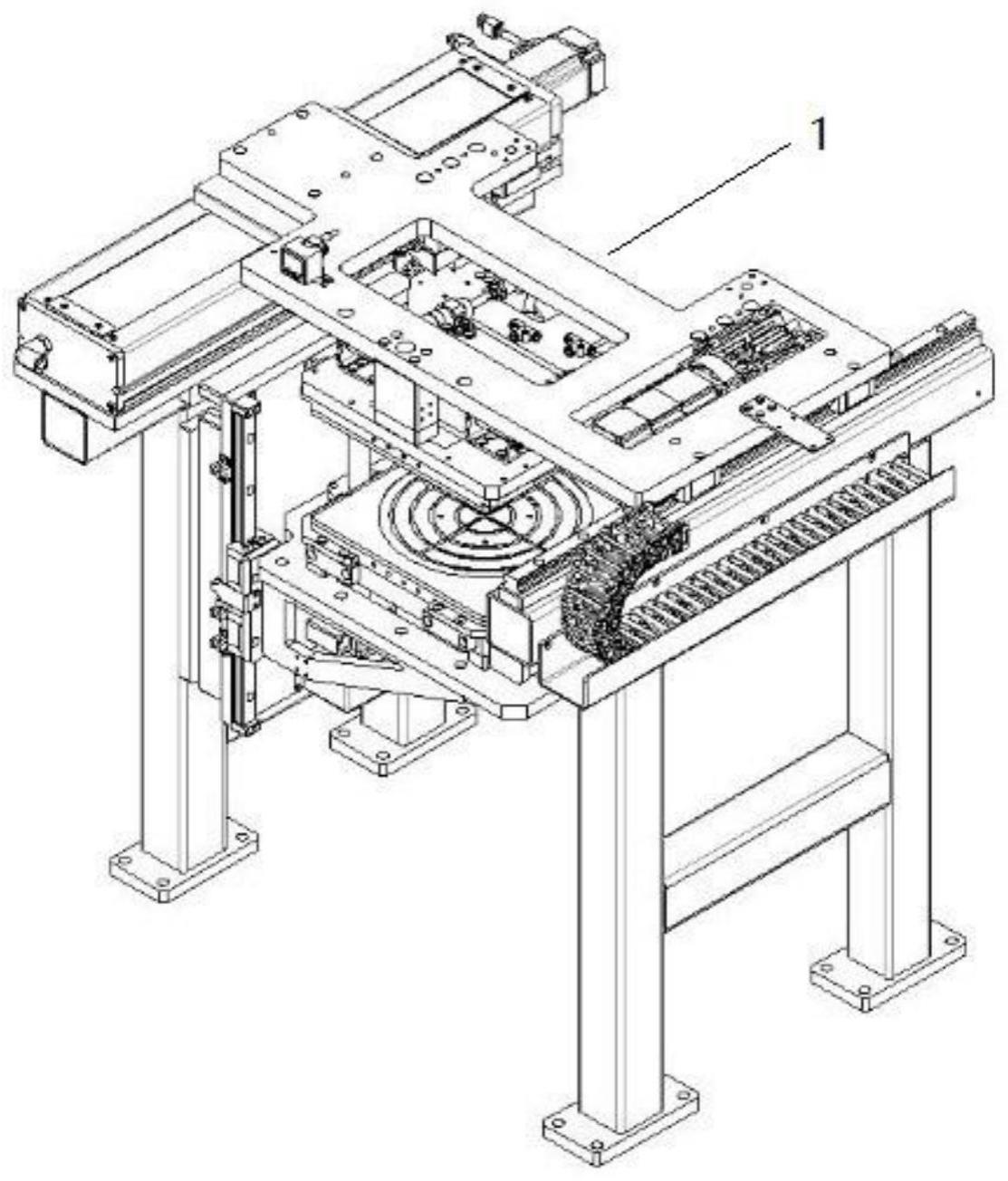

2、一种纳米压印脱模装置,该装置至少包括支撑机构、下模机构和上模机构,下模机构和上模机构与支撑机构固定连接,其中,

3、支撑机构包括两个支撑单元,每个支撑单元包括相互固定连接支撑竖梁和支撑横梁;

4、下模机构包括第一安装板和第一支撑板,第一安装板与两个支撑单元中的一个支撑单元的支撑竖梁固定连接,两个升降导轨分别沿竖直方向固定安装在第一安装板的左右两端,第一支撑板与两个升降导轨固定连接,第一支撑板上依次固定有加热板和第一真空板,第一真空板上表面布置有气槽,气槽上布置有与真空腔连通的气孔;

5、上模机构包括第二安装板、第二支撑板和直线模组,直线模组沿水平方向布置在固定有第一安装板的支撑单元的支撑横梁上,第二安装板与直线模组移动连接,第二支撑板铰接的安装固定在第二安装板下侧,通过上模机构的支撑板转轴与上模机构的安装板铰接,第二支撑板的一侧上铰接布置一压板,且第二支撑板的下侧还固定安装有第二真空板,第二真空板下表面布置有气槽,气槽上布置有与真空腔连通的气孔。

6、在一个实施例中,升降导轨的固定块与第一安装板固定连接,升降导轨的移动块与第一支撑板固定连接,第一安装板上还固定有沿竖直方向布置的升降驱动轴和升降电机,升降驱动轴的旋转轴与升降电机固定连接,升降驱动轴的移动轴与第一支撑板固定连接,升降电机驱动第一支撑板进行升降平移运动。

7、在一个实施例中,加热板的一侧面布置有一个或多个加热孔,每个加热孔内放置一加热管,第一真空板和第二真空板的内部还分别设置有一真空腔,第一真空板的上表面和第二真空板的下表面均布置有一个或多个气槽以及与真空腔连通的一个或多个第一气孔,第一真空板和第二真空板的侧面均布置有与真空腔连通的一个或多个第二气孔,第二气孔连通真空腔与外部真空气源。

8、在一个实施例中,第一支撑板的远离第一安装板的一侧还固定有沿水平方向布置的气管导轨,气管导轨的固定块与第一支撑板固定连接,气管导轨的移动块与设置有气管的气管连接板固定连接,第一支撑板上还固定有沿水平方向布置的气管驱动轴和气管电机,气管驱动轴的旋转轴与气管电机固定连接,气管驱动轴的移动轴与气管连接板固定连接,气管电机驱动气管连接板进行水平平移运动。

9、在一个实施例中,直线模组的固定块与固定有第一安装板的支撑单元的支撑横梁固定连接,直线模组的移动块与第二安装板固定连接,直线模组的电机驱动第二安装板进行水平平移运动。

10、在一个实施例中,第二支撑板通过支撑板转轴与第二安装板铰接,压板通过压板转轴与上第二支撑板铰接,支撑板转轴带有电机,电机驱动第二支撑板绕支撑板转轴进行旋转运动。

11、在一个实施例中,第二支撑板的上侧还固定有气缸,气缸通过气缸尾部支座与第二支撑板铰接,通过气缸端部旋转接头与压板铰接,气缸伸缩驱动压板绕压板转轴进行旋转运动。

12、一种模板制作方法,该方法制作的模板用于上述纳米压印脱模装置,模板包括图案区和边缘区,边缘区围绕图案区。

13、在一个实施例中,边缘区为具有至少一个直边的直边边缘区。

14、在一个实施例中,压板压住模板的边缘区的一侧或模板的边缘区的多个区域。

15、本发明的模板制作方法及脱模装置,包括纳米压印的脱模装置及相应的模板,通过带有边缘区的模板、带有多个吸附孔的上下真空板、上真空板的水平驱动运动及旋转驱动运动、下真空板的竖直驱动运动,提高了整个工艺流程的效率,同时提高了脱模过程中的脱模速度控制精度及脱模角度控制精度。

技术特征:

1.一种纳米压印脱模装置,其特征在于,所述装置至少包括支撑机构、下模机构和上模机构,所述下模机构和上模机构与支撑机构固定连接,其中,

2.根据权利要求1所述的装置,其特征在于,所述升降导轨的固定块与第一安装板固定连接,所述升降导轨的移动块与第一支撑板固定连接,所述第一安装板上还固定有沿竖直方向布置的升降驱动轴和升降电机,所述升降驱动轴的旋转轴与升降电机固定连接,所述升降驱动轴的移动轴与第一支撑板固定连接,所述升降电机驱动第一支撑板进行升降平移运动。

3.根据权利要求2所述的装置,其特征在于,所述加热板的一侧面布置有一个或多个加热孔,每个所述加热孔内放置一加热管,所述第一真空板和第二真空板的内部还分别设置有一真空腔,所述第一真空板的上表面和第二真空板的下表面均布置有一个或多个气槽以及与真空腔连通的一个或多个第一气孔,所述第一真空板和第二真空板的侧面均布置有与真空腔连通的一个或多个第二气孔,所述第二气孔连通真空腔与外部真空气源。

4.根据权利要求3所述的装置,其特征在于,所述第一支撑板的远离第一安装板的一侧还固定有沿水平方向布置的气管导轨,所述气管导轨的固定块与第一支撑板固定连接,所述气管导轨的移动块与设置有气管的气管连接板固定连接,第一支撑板上还固定有沿水平方向布置的气管驱动轴和气管电机,所述气管驱动轴的旋转轴与气管电机固定连接,所述气管驱动轴的移动轴与气管连接板固定连接,所述气管电机驱动气管连接板进行水平平移运动。

5.根据权利要求4所述的装置,其特征在于,所述直线模组的固定块与固定有第一安装板的支撑单元的支撑横梁固定连接,所述直线模组的移动块与第二安装板固定连接,所述直线模组的电机驱动第二安装板进行水平平移运动。

6.根据权利要求5所述的装置,其特征在于,所述第二支撑板通过支撑板转轴与第二安装板铰接,所述压板通过压板转轴与上第二支撑板铰接,所述支撑板转轴带有转轴电机,所述转轴电机驱动第二支撑板绕支撑板转轴进行旋转运动。

7.根据权利要求6所述的装置,其特征在于,所述第二支撑板的上侧还固定有压板气缸,所述压板气缸通过气缸尾部支座与第二支撑板铰接,且通过气缸端部旋转接头与压板铰接,所述压板气缸伸缩驱动压板绕压板转轴进行旋转运动。

8.一种模板制作方法,其特征在于,所述方法制作的模板用于权利要求1-7任一项所述的纳米压印脱模装置,所述模板包括图案区和边缘区,所述边缘区围绕图案区。

9.根据权利要求8所述的方法,其特征在于,所述边缘区为具有至少一个直边的直边边缘区。

10.根据权利要求9所述的方法,其特征在于,所述压板压住所述模板的边缘区的一侧或所述模板的边缘区的多个区域。

技术总结

本申请涉及一种模板制作方法及脱模装置。装置至少包括支撑机构、下模机构和上模机构,下模机构包括第一安装板和第一支撑板,第一支撑板与两个升降导轨固定连接,第一支撑板上依次固定有加热板和第一真空板;上模机构包括第二安装板、第二支撑板和直线模组,第二支撑板铰接在第二安装板下侧,第二支撑板上铰接布置一压板,且第二支撑板的下侧还固定安装有第二真空板,第一真空板和第二真空板上布置有气槽,气槽上布置有与真空腔连通的气孔。用于该装置的模板包括图案区和边缘区。本申请的模板制作方法及脱模装置,能高精度地实现模板与基板的分离,提高整个工艺流程的效率,同时提高脱模过程中的脱模速度控制精度及脱模角度控制精度。

技术研发人员:程鑫,娄飞,潘宏权,宋新杰,蓝明

受保护的技术使用者:南方科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!