一种显示模组点亮治具的防止异常断电的方法与流程

本发明涉及液晶模组检查治具,具体为一种显示模组点亮治具的防止异常断电的方法。

背景技术:

1、检测作为oled液晶显示模组生产的最后一道工序,是产品控制的关键所在,显示模组点亮治具又称为模组点灯检测设备,是对液晶显示模组进行检测的设备,显示模组点亮治具可以有效检测直边、弧形边等产品的模组点灯缺陷,可区分灰尘和真实脏污缺陷干扰,抑制过检,可有效检测亮异物点、暗点、中心色斑、局部彩斑等缺陷。

2、现有技术中,所使用的显示模组点亮治具,通常采用压头式压接方式进行显示模组点亮的治具,该治具在点灯检查的过程中,当卡扣出现误打开的情况,在进行点灯时,生产模组会发生意外断电的情况,一旦发生意外断电的情况,显示模组的光学数据会被影响,同时显示模组的液晶会造成损坏,导致生产材料的损耗浪费,生产成本大大提高,因此需要发明出一种显示模组点亮治具的防止异常断电的方法来解决上述问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种显示模组点亮治具的防止异常断电的方法,在使用过程中,通过设置的挡块开关,当针膜压头的输出端在pwn的控制下进行与显示模组相连接的工序后,此时滑动挡块成为了点亮模组的触发点,当滑块未对针膜压头进行限位锁定时,压力传感器不会感受到挡块的存在,当挡块对针膜压头进行限制时,cnc程序会接收压力传感器传递的信号,将电源接通,使检查治具能够正进行点灯检查,当在意外情况下,挡块脱离针膜压头时,cnc程序会立即对点亮的显示模组进行断电,实现了对检测的显示模组进行保护使其不会在异常断电的情况下损坏的功能,通过设置的示波器对mclk模式、i2c模式、mipi模式下进行三种模式的测试,使用hs模式与lp模式相结合保证了在mipi模式下的传输速度,并对显示模组的数码针管进行检测,测试显示模组是否能承受住高压,多种测试使得显示模组的检测更为精准,提高了显示模组生产的合格率与耐久度。

3、(二)技术方案

4、为实现上述液晶模组检查治具,本发明提供如下技术方案:一种显示模组点亮治具的防止异常断电的方法,包括以下步骤:

5、s1、将显示模组水平放置在载物台上,驱动针膜压头使其进行下压,完成与显示模组的对接处对接的工序;

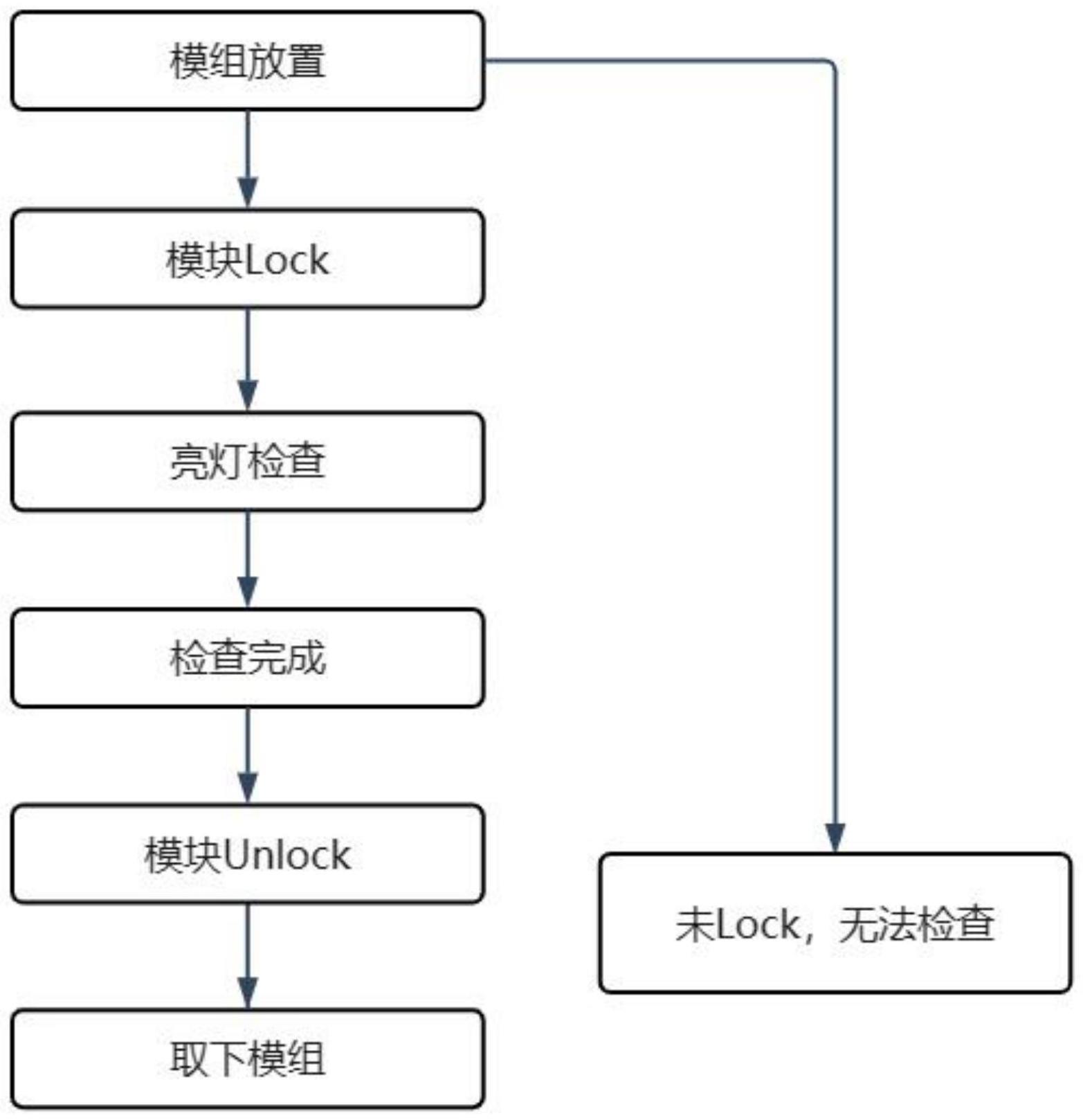

6、s2、对接完成后滑动挡块,挡块对针膜压头进行压接,确保挡块对针膜压头进行限位后,开始进行亮灯检查;

7、s3、对显示模组进行供电,使用专业电笔对显示模组的电压进行测量,确认无误后,观察与显示模组接驳的示波器,对mclk进行检测,确认mclk的的数值正确后,打开示波器的属性选项,选择i2c模式,点击应用,对处于i2c状态下的示波器的波形进行观察判断,并导出波形图的数据,与对比数据进行比较,确认符合标准后,再次打开示波器的属性选项,选择mipi模式,确认示波器在mipi模式下存在正常的波形图后,进行对显示模组的进一步的测试;

8、s4、保持对显示模组的通电,进一步对其显示面进行画面输入,确认画面正常发光后,调整数字万用表的档位,选择r*10k档位,对显示模组的数码针管处进行触碰,确认数字万用表在接触数码针管后是否能发光后,加大电压,确定在高压情况对显示模组寿命的影响,能否影响接下来的使用,完成测试后,结束检查;

9、s5、滑动挡块,挡块离开针膜压头,结束挡块对针膜压头的限位锁定,接着取下显示模组,进行下组显示模块的点亮测试。

10、优选的,所述步骤s1中,驱动针膜压头下压处理的方式采用pwn的控制方式为主要的控制手段,通过编辑的机械码,当显示模组放置在载物台指定的位置时,弱电信号会传输到反应器处,驱动强电带动针膜压头向下与显示模组压接。

11、优选的,所述步骤s2中,挡块在正常限制针膜压头时才能对显示模组正常供电,通过设定的cnc程序,将触发条件设定为自定义,将压力传感器作为传输信号的主要来源,当压力传感器检测到挡块离开针膜压头时,会向cnc程序传输信号,cnc自动执行断电命令。

12、优选的,所述步骤s3中,通过对示波器显示的mclk的波状频率与正常的波状频率进行比对,观察对比的每段频率是否出现高低差差距过大的情况,高低差越高,显示模组的残次率越高。

13、优选的,所述步骤s3中,观察在i2c模式下的显示模组的波状图,确定其是否与正常数据相一致后,利用示波器内部的数值对显示模组的数据传输速度进行核对,确认信号数据传输速度是否大于2mbit/s,大于即说明显示模组在i2c模式下的测试结果正常。

14、优选的,所述步骤s3中,显示模组在mipi模式下的波状图采用hs模式与lp模式相结合作为mipi模式下高速传输的主要手段,并将传输速率稳定在800m作为标准。

15、优选的,所述步骤s4中,数字万用表所进行对显示模组的数码针管进行触碰后,所显示的输出电压的范围应保持在4.9-5.1v。

16、优选的,所述步骤s4中,显示模组在进行高压测试时,所能达到的响应速度不低于100ms即为正常。

17、优选的,所述步骤s5中,挡块滑动进行自动下电与步骤s2所采用的程序相同,均采用cnc程序进行自动断电。

18、(三)有益效果

19、与现有技术相比,本发明提供了一种显示模组点亮治具的防止异常断电的方法,具备以下有益效果:

20、1.该显示模组点亮治具的防止异常断电的方法,通过设置的挡块开关,当针膜压头的输出端在pwn的控制下进行与显示模组相连接的工序后,此时滑动挡块成为了点亮模组的触发点,当滑块未对针膜压头进行限位锁定时,压力传感器不会感受到挡块的存在,当挡块对针膜压头进行限制时,cnc程序会接收压力传感器传递的信号,将电源接通,使检查治具能够正进行点灯检查,当在意外情况下,挡块脱离针膜压头时,cnc程序会立即对点亮的显示模组进行断电,实现了对检测的显示模组进行保护使其不会在异常断电的情况下损坏的功能。

21、2.该显示模组点亮治具的防止异常断电的方法,通过设置的示波器对mclk模式、i2c模式、mipi模式下进行三种模式的测试,使用hs模式与lp模式相结合保证了在mipi模式下的传输速度,并对显示模组的数码针管进行检测,测试显示模组是否能承受住高压,多种测试使得显示模组的检测更为精准,提高了显示模组生产的合格率与耐久度。

技术特征:

1.一种显示模组点亮治具的防止异常断电的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种显示模组点亮治具的防止异常断电的方法,其特征在于,所述步骤s1中,驱动针膜压头下压处理的方式采用pwn的控制方式为主要的控制手段,通过编辑的机械码,当显示模组放置在载物台指定的位置时,弱电信号会传输到反应器处,驱动强电带动针膜压头向下与显示模组压接。

3.根据权利要求1所述的一种显示模组点亮治具的防止异常断电的方法,其特征在于,所述步骤s2中,挡块在正常限制针膜压头时才能对显示模组正常供电,通过设定的cnc程序,将触发条件设定为自定义,将压力传感器作为传输信号的主要来源,当压力传感器检测到挡块离开针膜压头时,会向cnc程序传输信号,cnc自动执行断电命令。

4.根据权利要求1所述的一种显示模组点亮治具的防止异常断电的方法,其特征在于,所述步骤s3中,通过对示波器显示的mclk的波状频率与正常的波状频率进行比对,观察对比的每段频率是否出现高低差差距过大的情况,高低差越高,显示模组的残次率越高。

5.根据权利要求1所述的一种显示模组点亮治具的防止异常断电的方法,其特征在于,所述步骤s3中,观察在i2c模式下的显示模组的波状图,确定其是否与正常数据相一致后,利用示波器内部的数值对显示模组的数据传输速度进行核对,确认信号数据传输速度是否大于2mbit/s,大于即说明显示模组在i2c模式下的测试结果正常。

6.根据权利要求1所述的一种显示模组点亮治具的防止异常断电的方法,其特征在于,所述步骤s3中,显示模组在mipi模式下的波状图采用hs模式与lp模式相结合作为mipi模式下高速传输的主要手段,并将传输速率稳定在800m作为标准。

7.根据权利要求1所述的一种显示模组点亮治具的防止异常断电的方法,其特征在于,所述步骤s4中,数字万用表所进行对显示模组的数码针管进行触碰后,所显示的输出电压的范围应保持在4.9-5.1v。

8.根据权利要求1所述的一种显示模组点亮治具的防止异常断电的方法,其特征在于,所述步骤s4中,显示模组在进行高压测试时,所能达到的响应速度不低于100ms即为正常。

9.根据权利要求1所述的一种显示模组点亮治具的防止异常断电的方法,其特征在于,所述步骤s5中,挡块滑动进行自动下电与步骤s2所采用的程序相同,均采用cnc程序进行自动断电。

技术总结

本发明涉及液晶模组检查治具技术领域,且公开了一种显示模组点亮治具的防止异常断电的方法,包括以下步骤:S1、将显示模组水平放置在载物台上,驱动针膜压头使其进行下压,完成与显示模组的对接处对接的工序;S2、对接完成后滑动挡块,挡块对针膜压头进行压接,确保挡块对针膜压头进行限位后,开始进行亮灯检查。该显示模组点亮治具的防止异常断电的方法,通过设置的挡块开关,当挡块对针膜压头进行限制时,CNC程序会接收压力传感器传递的信号,使检查治具能够正进行点灯检查,当在意外情况下,挡块脱离针膜压头时,CNC程序会立即对点亮的显示模组进行断电,实现了对检测的显示模组进行保护使其不会在异常断电的情况下损坏的功能。

技术研发人员:胡琳玲,陈景山,莫天豪

受保护的技术使用者:无锡夏普显示科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!