本发明涉及镜头,具体涉及到一种小型化镜头仿真设计方法及镜头结构。

背景技术:

1、随着高端手机市场越来越深入的发展,手机内部的结构变得越来越复杂,因此手机内部的空间也显得越来越珍贵;而另一方面,用户对于手机的小型化,轻量化的需求也越来越显著。而手机摄像头在手机当中是一个具有非常强吸引力的大卖点,因此,如何把手机摄像头做的更精致,空间占用率做的更小是一项非常重要的攻坚难题。手机摄像头一般是以模组的整体形式出现,而镜头的设计能力又往往决定了手机摄像头模组的空间分布。随着手机摄像头逐渐的高像质,多p化,在光学设计层面,摄像头的总长是一个非常难以压缩的参量。因此,常规的手机摄像头安装方式往往限制了手机的厚度。因此,潜望式手机摄像头方案应运而生。潜望式手机摄像头是在原有的基础上将镜头旋转90°,利用棱镜等方式将光线反射90°进而照入摄像头。

2、对于潜望式镜头来说,镜头侧向的空间大小就显得尤为重要。目前有的比较常见的思路有把较大的镜片进行切边处理,镜筒也相应的往里缩小一些,但是镜片切片在成型制造工艺上非常的困难,所制造出来的面型误差会非常大;并且切边量如果控制不当也可能破坏整个成像系统。因此,有必要通过仿真设计一种镜头结构,可以让镜头在径向方向小型化,并且整体结构通过仿真计算得到合理地控制,确保镜头产品合格。

技术实现思路

1、本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种小型化镜头仿真设计方法。

2、为实现上述目的,本发明采用的技术方案如下:一种小型化镜头仿真设计方法,包括以下步骤:

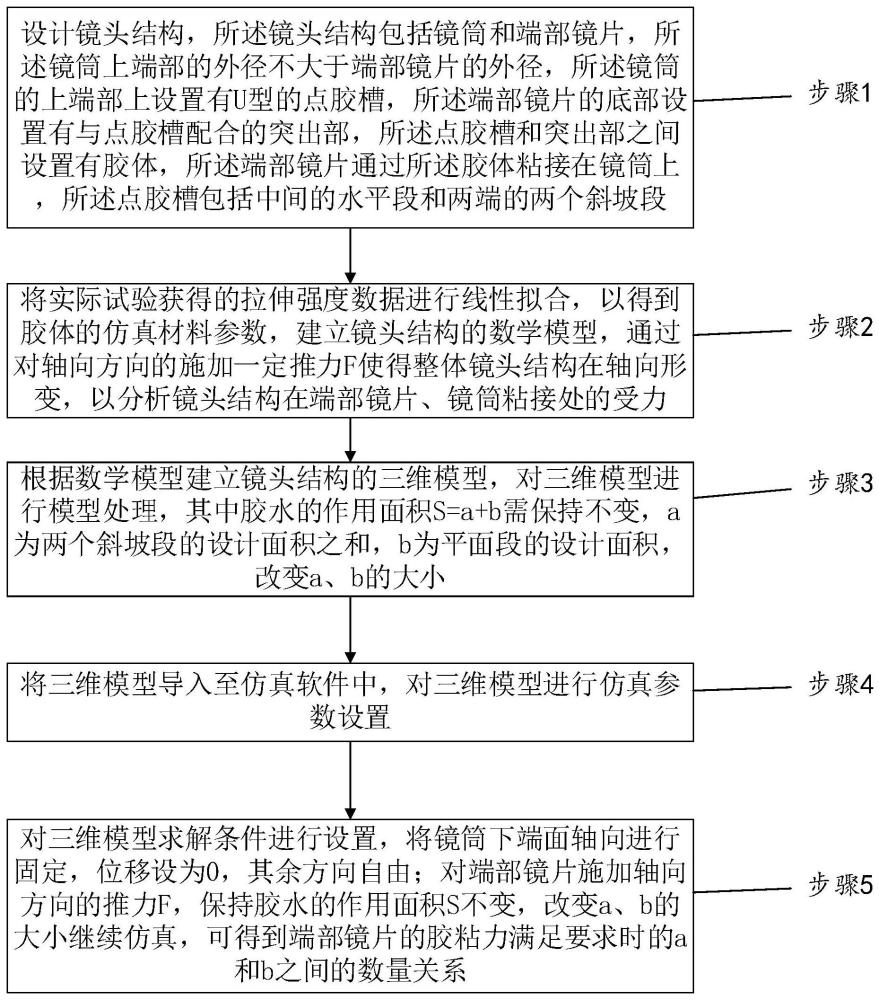

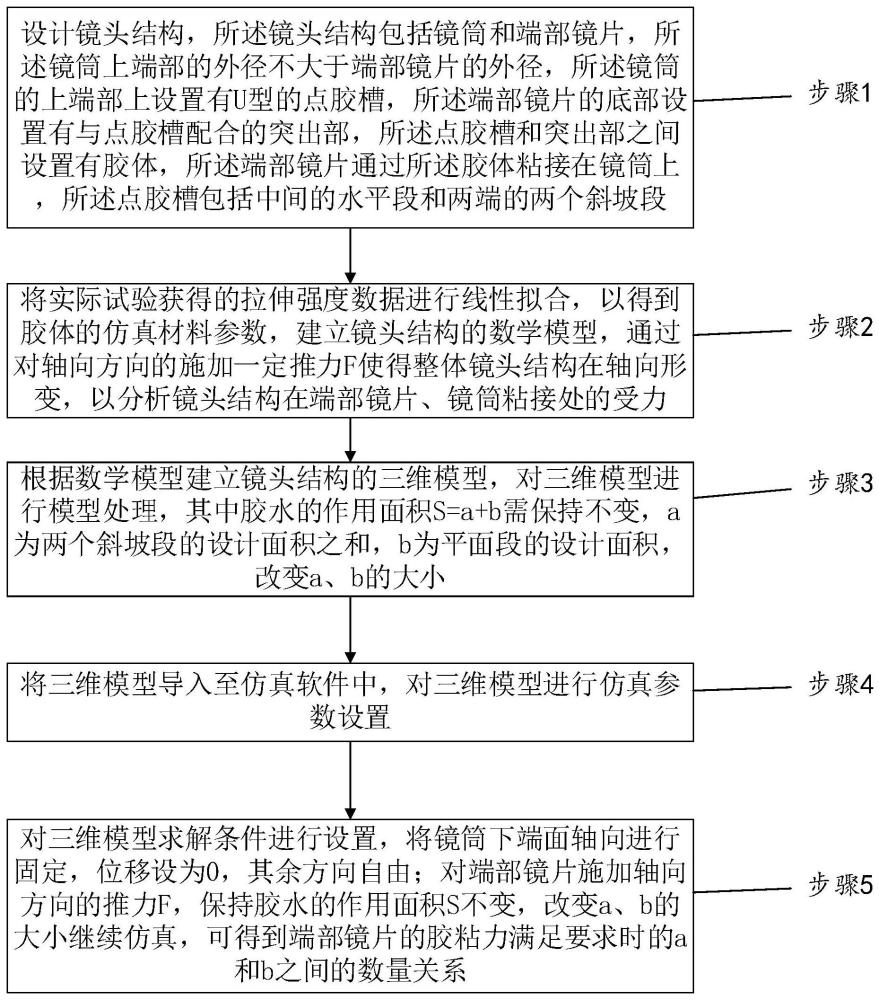

3、步骤1,设计镜头结构,所述镜头结构包括镜筒和端部镜片,所述镜筒上端部的外径不大于端部镜片的外径,所述镜筒的上端部上设置有u型的点胶槽,所述端部镜片的底部设置有与点胶槽配合的突出部,所述点胶槽和突出部之间设置有胶体,所述端部镜片通过所述胶体粘接在镜筒上,所述点胶槽包括中间的水平段和两端的两个斜坡段;

4、步骤2,将实际试验获得的拉伸强度数据进行线性拟合,以得到胶体的仿真材料参数,建立镜头结构的数学模型,通过对轴向方向的施加一定推力f使得整体镜头结构在轴向形变,以分析镜头结构在端部镜片、镜筒粘接处的受力;

5、步骤3,根据数学模型建立镜头结构的三维模型,对三维模型进行模型处理,其中胶体的作用面积s=a+b需保持不变,a为两个斜坡段的设计面积之和,b为水平段的设计面积,改变a、b的大小;

6、步骤4,将三维模型导入至仿真软件中,对三维模型进行仿真参数设置;

7、步骤5,对三维模型求解条件进行设置,将镜筒下端面轴向进行固定,位移设为0,其余方向自由;对端部镜片施加轴向方向的推力f,保持胶体的作用面积s不变,改变a、b的大小继续仿真,可得到端部镜片的胶粘力满足要求时的a和b之间的数量关系。

8、进一步的,在步骤1中,所述镜头结构还包括镜片组,所述镜片组设置在端部镜片的下方,所述镜片组的最大外径小于端部镜片的外径,所述镜片组的顶部与镜筒粘接固定。

9、进一步的,在步骤2中,建立端部镜片与镜筒之间粘接的拉伸结构模型,再进行线性拟合,以得到胶体的仿真材料参数。

10、进一步的,在步骤4中,将三维模型导入至仿真软件ansys workbench中,通过仿真软件对三维模型进行网格划分,网格以六面体网格为主,并对胶体以及端部镜片和镜筒的粘接处边缘区域进行网格细化。

11、进一步的,在步骤4中,对三维模型进行材料参数设置;所述镜筒采用塑料,所述端部镜片采用塑胶镜片材料,所述胶体的材料参数采用步骤2所得到仿真材料参数。

12、进一步的,在步骤4中,对三维模型进行接触设置;对镜头结构的每个部件之间均采用摩擦接触,接触类型为automatic_general,摩擦系数为0.3,动力系数为0.2。

13、进一步的,所述求解条件设置为端部镜片的胶粘力f1大小满足在30n以上,其中,f1=σ*s,σ为胶体的胶粘强度,s为胶体的作用面积。

14、进一步的,改变a、b的大小使得端部镜片的胶粘力f1大小满足在30n以上,通过仿真得出,a的大小应该保持在2.3mm2以上,b的大小应该保持在7mm2以上。

15、本发明还提供了一种镜头结构,包括镜筒和端部镜片,所述镜筒的上端部设置有u型的点胶槽,所述端部镜片的底部设置有与点胶槽配合的突出部,所述点胶槽和突出部之间设置有胶体,所述端部镜片通过所述胶体粘接在镜筒上,所述点胶槽包括中间的水平段和两端的两个斜坡段。

16、进一步的,所述两个斜坡段的面积之和在2.3mm2以上,所述水平段的面积在7mm2以上。

17、进一步的,所述突出部与点胶槽的形状相适配。

18、进一步的,还包括镜片组,所述镜片组设置在端部镜片的下方,所述镜片组的顶部与镜筒粘接固定。

19、由上述对本发明的描述可知,与现有技术相比,本发明至少包括以下有益效果之一:

20、1、本发明的镜头仿真设计方法对设计的小型化镜头结构进行力学仿真,使得镜头在满足径向方向和轴向方向小型化的同时,对整体结构的合理性进行仿真验证,确保镜头结构设计合格;

21、2、本发明的镜头仿真设计方法设计的镜头结构将最外侧的端部镜片粘接在镜筒的上端,通过u型的点胶槽和突出部配合确保粘接牢固,胶水不会溢流入端部镜片有效径部分,并且,通过力学仿真计算出满足端部镜片胶粘力要求的胶体结构大小;

22、3、本发明的镜头结构将原来包裹端部镜片的镜筒尾端部分去除,将整个镜头的径向尺寸减少了0.8mm以上,十分有利于镜头在径向方向小型化。

技术特征:1.一种小型化镜头仿真设计方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种小型化镜头仿真设计方法,其特征在于,在步骤1中,所述镜头结构还包括镜片组(4),所述镜片组(4)设置在端部镜片(2)的下方,所述镜片组(4)的最大外径小于端部镜片(2)的外径,所述镜片组(4)的顶部与镜筒(1)粘接固定。

3.根据权利要求1所述的一种小型化镜头仿真设计方法,其特征在于,在步骤2中,建立端部镜片(2)与镜筒(1)之间粘接的拉伸结构模型,再进行线性拟合,以得到胶体(3)的仿真材料参数。

4.根据权利要求1所述的一种小型化镜头仿真设计方法,其特征在于,在步骤4中,将三维模型导入至仿真软件ansys workbench中,通过仿真软件对三维模型进行网格划分,网格以六面体网格为主,并对胶体(3)以及端部镜片(2)和镜筒(1)的粘接处边缘区域进行网格细化。

5.根据权利要求1所述的一种小型化镜头仿真设计方法,其特征在于,在步骤4中,对三维模型进行材料参数设置;所述镜筒(1)采用塑料,所述端部镜片(2)采用塑胶镜片材料,所述胶体(3)的材料参数采用步骤2所得到仿真材料参数。

6.根据权利要求1所述的一种小型化镜头仿真设计方法,其特征在于,在步骤4中,对三维模型进行接触设置;对镜头结构的每个部件之间均采用摩擦接触,接触类型为automatic_general,摩擦系数为0.3,动力系数为0.2。

7.根据权利要求1所述的一种小型化镜头仿真设计方法,其特征在于,所述求解条件设置为端部镜片(2)的胶粘力f1大小满足在30n以上,其中,f1=σ*s,σ为胶体(3)的胶粘强度,s为胶体(3)的作用面积。

8.根据权利要求7所述的一种小型化镜头仿真设计方法,其特征在于,改变a、b的大小使得端部镜片(2)的胶粘力f1大小满足在30n以上,通过仿真得出,a的大小应该保持在2.3mm2以上,b的大小应该保持在7mm2以上。

9.一种镜头结构,其特征在于,包括镜筒(1)和端部镜片(2),所述镜筒(1)的上端部设置有u型的点胶槽(11),所述端部镜片(2)的底部设置有与点胶槽(11)配合的突出部(21),所述点胶槽(11)和突出部(21)之间设置有胶体(3),所述端部镜片(2)通过所述胶体(3)粘接在镜筒(1)上,所述点胶槽(11)包括中间的水平段(111)和两端的两个斜坡段(112)。

10.根据权利要求9所述的一种镜头结构,其特征在于,所述两个斜坡段(112)的面积之和在2.3mm2以上,所述水平段(111)的面积在7mm2以上。

11.根据权利要求9所述的一种镜头结构,其特征在于,所述突出部(21)与点胶槽(11)的形状相适配。

12.根据权利要求9所述的一种镜头结构,其特征在于,还包括镜片组(4),所述镜片组(4)设置在端部镜片(2)的下方,所述镜片组(4)的顶部与镜筒(1)粘接固定。

技术总结本发明涉及镜头技术领域,具体涉及到一种小型化镜头仿真设计方法及镜头结构。仿真设计方法包括以下步骤:设计镜头结构,所述镜头结构包括镜筒和端部镜片;将实际试验获得的拉伸强度数据进行线性拟合,以得到胶体的仿真材料参数,建立镜头结构的数学模型;根据数学模型建立镜头结构的三维模型;将三维模型导入至仿真软件中;对三维模型求解条件进行设置并进行仿真。本发明的镜头仿真设计方法对设计的小型化镜头结构进行力学仿真,使得镜头在满足径向方向小型化的同时,对整体结构的合理性进行仿真验证,确保镜头结构设计合格。

技术研发人员:杨宇航,陈云鹤,阮广明,谭彪,郭崇波

受保护的技术使用者:江西联益光学有限公司

技术研发日:技术公布日:2024/1/15