一种碳纤维和ABS相结合的眼镜腿板材及其制作方法与流程

本发明涉及眼镜腿,尤其是涉及一种碳纤维和abs相结合的眼镜腿板材及其制作方法。

背景技术:

1、消费者们对于眼镜行业日趋高涨的潜在需求催生各种新型材料眼镜腿不断持续发展,以碳纤维材料作为原料来制备眼镜腿成为这其中独特的发展方向之一。传统眼镜腿材质主要可以分为金属材质、塑料材质和复合材质等。金属材质眼镜腿结实耐用,但易引起皮肤过敏导致使用者不适;塑料材质眼镜腿成本低廉样式丰富,但结构耐性差产品质量好坏不一;复合材质眼镜腿稳固牢靠耐候性好,但制备复杂加工难度大。而如果以碳纤维材料来加工眼镜腿,则既具备以上材质的优点,又能避免出现上述相关问题。

2、如发明专利授权公告号为cn106970473b所述的一种碳纤维眼镜腿及其制备工艺,本发明主要以碳纤维为原料来制备眼镜腿,具有质量轻便,结构强度高,环境稳定性高,耐受性好等优良特性,并且耐磨性好,抗疲劳弯折,使用寿命长,适用范围广;采用编织的方式织造了碳纤维布,使具有不同主轴长轴的方向的碳纤维原料丝在二维平面上以连续变化角度和方向进行正交杂化排布,使原料布的机械强度和模量覆盖性全面。

3、但是以碳纤维材料为主要原料制备的眼镜腿,碳纤维本身难以打孔,且打孔后需要进行打磨抛光处理,在眼镜腿头部用于装配眼镜框的位置处不易加工,会提高生产加工的成本;对此,有必要提出一种新的技术方案以解决上述问题。

技术实现思路

1、本发明为克服上述情况不足,旨在提供一种能解决上述问题的技术方案。

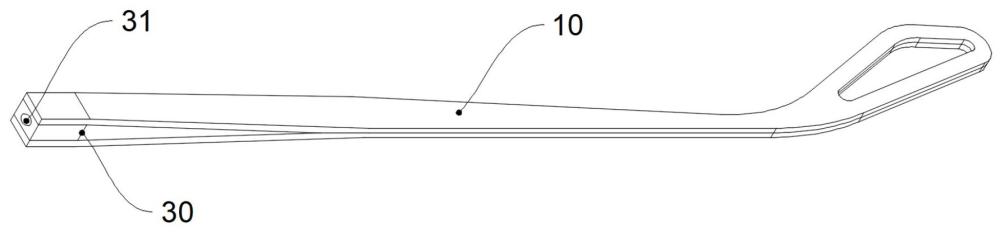

2、一种碳纤维和abs相结合的眼镜腿板材,包括眼镜腿主体,眼镜腿主体具有前端的头部、中间的过渡部和后端的挂耳部,眼镜腿主体包括两层碳纤维复合层和夹杂在两层碳纤维复合层之间的abs填充层,abs填充层位于眼镜腿主体的头部,使眼镜腿主体的头部位置处加厚设置;在眼镜框主体前端对应abs填充层的位置处开设有装配孔。

3、优选地,碳纤维复合层具有第一碳纤维编织层和第二碳纤维编织层,第二碳纤维编织层上对应眼镜腿主体的头部位置处贴合有电子布,两层碳纤维复合层通过第二碳纤维编织层进行贴合,眼镜腿主体的头部通过电子布隔开来填充abs填充层。

4、优选地,abs填充层包括前部的方形部和后部的内缩部,装配孔开设在方形部上,两层碳纤维复合层的头部张开通过内缩部进行过渡。

5、优选地,第一碳纤维编织层采用碳纤维编织布制作,第二碳纤维编织层采用角度纱制作。

6、优选地,在第一碳纤维编织层背对第二碳纤维编织层的一面上包裹式设置有油漆层。

7、优选地,在第一碳纤维编织层背对第二碳纤维编织层的一面设置有磨砂层,第一碳纤维编织层通过磨砂层喷涂有底油层,并且在底油层上还喷涂有金油层,油漆层喷涂在金油层外部。

8、优选地,第一碳纤维编织层和第二碳纤维编织层之间设置有预浸层,第一碳纤维编织层和第二碳纤维编织层通预浸层相互贴合。

9、一种碳纤维和abs相结合的眼镜腿板材制作方法,包括上述所述的一种碳纤维和abs相结合的眼镜腿板材,包括如下步骤:

10、步骤1:取材,从冷柜中取出所需预浸料,预浸料包括碳纤维编织布和角度纱,储存温度在23℃±2℃,按照预设预浸料大小、经络方向及结构单进行划纱,将划好的预浸料按照结构单裁成所需尺寸角度,并根据预浸料准备对应的abs填充层;

11、步骤2:贴料,将碳纤维编织布和角度纱重叠贴合,并在两层碳纤维编织布前部夹杂一层abs填充层,贴合预浸料时要抹顺,保证无气泡、无皱褶,且预浸料贴合时不可有杂物在其中,贴合好之后在预浸料贴合层上对应角度纱一面的头部位置处贴附一层电子布,贴附好之后将两份料的角度纱一面进行贴合,贴合后形成预浸料贴合层;

12、步骤3:成型;根据预浸料尺寸,设置热压模具,将贴合好的预浸料贴合层表面的杂物用风吹干净后再放入到模具中,正确摆放至下模约30秒进行预热,并保证预浸料贴合层摆放位置精准后合模;合模后设定成型条件,温度控制在135℃±5℃,成型时间控制在40min±2min,成型后,冷却至18℃±5℃后再进行开模,冷却固化后制成初眼镜腿板材;

13、步骤4:涂油,将初眼镜腿板材的外观面用320目砂纸研磨,将研磨好的初眼镜腿板材外观面进行清理,并涂上一层底油,涂上底油后再涂上多层金油,每涂一层金油后用烤箱烘烤固化后再继续涂油,将喷涂完的产品再用电烤箱烘烤4小时,烘烤温度控制在75℃±5℃;

14、步骤5:涂漆,将步骤5烘烤好的产品冷却后用600目砂纸研磨表面砂粒,产品边缘用100目砂带机磨平顺,产品打磨后先进行表面清理,然后再在表面均匀喷涂上油漆,制成眼镜腿板材初成品;

15、步骤6:打磨清洗,眼镜腿板材初成品制成后检验外观是否有粗坯不良、油漆起痱子,根据厚度依顺序用320目砂纸、400目砂纸和600目砂纸打磨,表面需打磨均匀,光滑不能够凹凸不平,最后将打磨后的产品放入加有清洁剂的胶框内浸泡一定时长,水温度控制在80℃,清洗后制成眼镜腿板材成品。

16、与现有技术相比,本发明的有益效果是:

17、以abs作为填充材料,眼镜腿主体采用两层碳纤维复合层进行相互贴合,通过在两层碳纤维复合层的头部位置处进行不贴合处理,使两层碳纤维复合层的头部能够被张开形成一个开口结构,通过在该开口结构处设置填充材料,即在两层碳纤维复合层的头部之间夹杂一层abs填充层,通过在填充层上进行开装配孔处理,从而能够便于在眼镜腿头部用于装配眼镜框的位置处进行加工,降低生产加工成本。

18、通过采用abs填充层,能够使眼镜腿的线条弧度设计通过abs树脂的填充来同步实现,使眼镜腿在达到美观要求度的基础上实现对材料性能的充分利用,从而相比于类似形状的眼镜腿来讲,其复合材料整体的性能提高,寿命增加。

19、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种碳纤维和abs相结合的眼镜腿板材,其特征在于,包括眼镜腿主体,眼镜腿主体具有前端的头部、中间的过渡部和后端的挂耳部,眼镜腿主体包括两层碳纤维复合层和夹杂在两层碳纤维复合层之间的abs填充层,abs填充层位于眼镜腿主体的头部,使眼镜腿主体的头部位置处加厚设置;在眼镜框主体前端对应abs填充层的位置处开设有装配孔。

2.根据权利要求1所述的一种碳纤维和abs相结合的眼镜腿板材,其特征在于,碳纤维复合层具有第一碳纤维编织层和第二碳纤维编织层,第二碳纤维编织层上对应眼镜腿主体的头部位置处贴合有电子布,两层碳纤维复合层通过第二碳纤维编织层进行贴合,眼镜腿主体的头部通过电子布隔开来填充abs填充层。

3.根据权利要求1所述的一种碳纤维和abs相结合的眼镜腿板材,其特征在于,abs填充层包括前部的方形部和后部的内缩部,装配孔开设在方形部上,两层碳纤维复合层的头部张开通过内缩部进行过渡。

4.根据权利要求2所述的一种碳纤维和abs相结合的眼镜腿板材,其特征在于,第一碳纤维编织层采用碳纤维编织布制作,第二碳纤维编织层采用角度纱制作。

5.根据权利要求2所述的一种碳纤维和abs相结合的眼镜腿板材,其特征在于,在第一碳纤维编织层背对第二碳纤维编织层的一面上包裹式设置有油漆层。

6.根据权利要求5所述的一种碳纤维和abs相结合的眼镜腿板材,其特征在于,在第一碳纤维编织层背对第二碳纤维编织层的一面设置有磨砂层,第一碳纤维编织层通过磨砂层喷涂有底油层,并且在底油层上还喷涂有金油层,油漆层喷涂在金油层外部。

7.根据权利要求1所述的一种碳纤维和abs相结合的眼镜腿板材,其特征在于,第一碳纤维编织层和第二碳纤维编织层之间设置有预浸层,第一碳纤维编织层和第二碳纤维编织层通预浸层相互贴合。

8.一种碳纤维和abs相结合的眼镜腿板材制作方法,包括权利要求1-7中任一项所述的一种碳纤维和abs相结合的眼镜腿板材,其特征在于,包括如下步骤:

技术总结

本发明涉及眼镜腿技术领域,尤其是涉及一种碳纤维和ABS相结合的眼镜腿板材及其制作方法,包括眼镜腿主体,眼镜腿主体具有前端的头部、中间的过渡部和后端的挂耳部,眼镜腿主体包括两层碳纤维复合层和夹杂在两层碳纤维复合层之间的ABS填充层,ABS填充层位于眼镜腿主体的头部,使眼镜腿主体的头部位置处加厚设置;在眼镜框主体前端对应ABS填充层的位置处开设有装配孔;通过采用ABS填充层,能够使眼镜腿的线条弧度设计通过ABS树脂的填充来同步实现,使眼镜腿在达到美观要求度的基础上实现对材料性能的充分利用,从而相比于类似形状的眼镜腿来讲,其复合材料整体的性能提高,寿命增加。

技术研发人员:徐松

受保护的技术使用者:东莞市晶辉复合材料有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!