一种基于双层石墨烯结构的热光微环调制器

本发明涉及片上集成光调制领域,更具体的,涉及一种基于双层石墨烯结构的热光微环调制器。

背景技术:

1、大规模光互连和集成光子系统的技术迭代种,实现高性能小型化光调制器被视为至关重要的一环。光调制器具有控制信号光的相位、幅度、强度和偏振态的能力,具有速度快、尺寸小以及兼容片上电气链路的特点,因而成为大规模光互连和集成光子系统中不可或缺的光电器件。

2、在典型的光调制器中,借助硅的显著热光系数实现了有效折射率的热光调谐,即热光效应,这一机制目前被广泛应用于实现光调制的关键途径之一。与基于其它效应的电光调制方案相比,硅热光调制器的优点在于结构设计简单、占地面积小、成本低,且其易于制造和工艺容差大的特点使得良率远远大于其他方案,在低成本和低频调制领域具有很高的吸引力。另外,传统的热光调制器通常利用由钛和钨制成金属加热器加热硅波导,从而对波导中传播的信号光进行热调谐。然而,为了避免额外光吸收以及由加热器引入的插入损耗,金属加热器和波导之间通常需引入较厚的绝缘包层或将金属加热器放置在离波导芯较远处,这会限制从加热器到波导的热传导,从而导致器件的导致功耗增加、开关速度降低。

3、专利申请cn201510279999.2公开了一种基于石墨烯微环结构的热光调制器,包括作为基底的绝缘衬底上硅,所述绝缘衬底上硅上相邻设置有直波导和环形谐振腔,所述直波导和环形谐振腔上方设置有一层方块状的石墨烯导电层,所述石墨烯导电层另一端上方无交叠的设置有第一电极层和第二电极层。因为硅较大的热光系数,热光调制器在过去数十年得到广泛深入的研究。该类器件与石墨烯的结合很有可能克服电光调制器所遗留下来的问题。值得注意的是,石墨烯的热导率高达 5300 w (mk)-1,这表明石墨烯能够高效快速地传导热量。该发明中,石墨烯直接与硅微环波导接触,通过调控石墨烯上加载的电压来改变其产生的热量,最终实现硅微环中光的调制。但是其调制效率不高,采用单片石墨烯覆盖整个微环,有源面积达10 μm2,不易小型化,且单片石墨烯覆盖整个微环,容易对微环的耦合条件产生影响,引起q值变化。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种具有高效率、高速率、小型化特点的基于双层石墨烯结构的热光微环调制器。

2、本发明的目的可以通过以下技术方案来实现:一种基于双层石墨烯结构的热光微环调制器,包括自下而上依次设置的层状结构:二氧化硅层、苯并环丁烯层、双层石墨烯结构,和金属电极,其中二氧化硅层内掩埋有掩埋硅微环谐振腔波导。

3、进一步地,所述的二氧化硅层的总厚度为 2-5 μm,包括位于掩埋硅微环谐振腔波导上方的薄膜和下方的衬底,薄膜的厚度为 0.5-2 μm,衬底的厚度为 1-2 μm。

4、进一步地,所述的掩埋硅微环谐振腔波导的半径为 10-40 μm,间隙为 150-250nm,厚度为 200-250 nm,宽度为 400-800 nm。

5、进一步地,所述的苯并环丁烯层的厚度为 5-10 nm。

6、进一步地,所述的双层石墨烯结构包括底部石墨烯、中间氧化层和顶部石墨烯,底部石墨烯和顶部石墨烯在掩埋硅微环谐振腔波导的部分区域上方纵向重叠,并通过中间氧化层隔离。

7、进一步地,所述的底部石墨烯和顶部石墨烯的厚度为0.45-2 nm;

8、中间氧化层由氧化铝、氧化铪或其他氧化物制成,采用单一氧化物或者多种氧化物层的堆叠。

9、进一步地,所述的金属电极包括覆盖底部石墨烯的第一金属电极和覆盖顶部石墨烯的第二金属电极,两者分布在掩埋硅微环谐振腔波导的两侧,厚度为 50-100 nm。

10、进一步地,所述的第一金属电极和第二金属电极采用相同的金属材料或不同的金属材料。

11、进一步地,所述的金属电极由钛、铬、金或其他导电金属制成。

12、与现有技术相比,本发明具有以下有益效果:

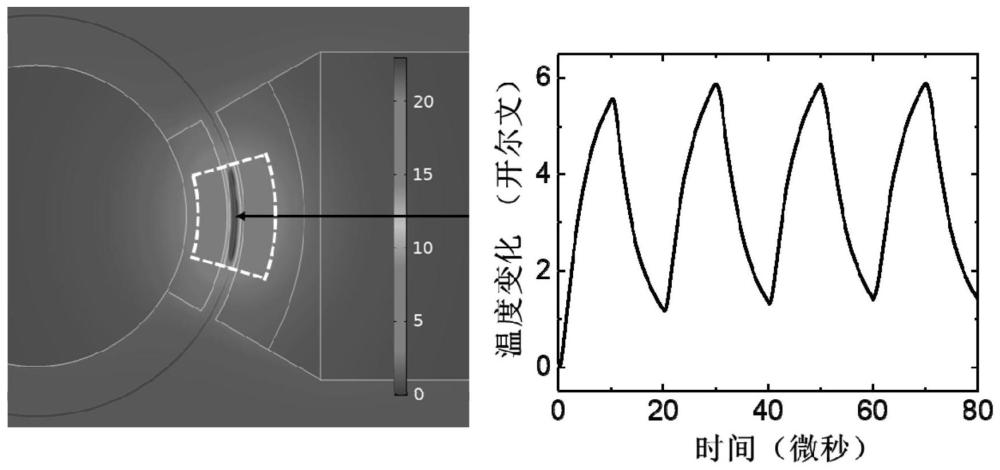

13、1) 本发明通过在波导两侧的金属电极上施加偏置电压,可以引起波导上方双层石墨烯结构的焦耳加热,电能被有效转化为热能并通过热传导引起波导温度的上升,采用掩埋型的硅波导即将微环谐振腔波导掩埋在二氧化硅内,由于硅具有显著的热光系数,波导中传输模式的有效折射率也随着温度的上升而变化,可提供低传输损耗;同时制造工艺成熟,适合大批量生产。微环谐振腔波导的传输光谱对模式有效折射率的微小变化高度敏感,特定波长的入射光在微环谐振腔内相干相消,其输出光谱上可以观察到若干个滤波谐振峰,当波导中传输模式有效折射率发生改变时,谐振波长条件也随之变化,最终表现为输出光谱中谐振波长的显著位移,反过来,在固定选择的波长下对光传输进行调制也可以实现。

14、2) 采用微环谐振腔,传输光谱对模式有效折射率高度敏感,有利于实现高效率调制;同时可提供小型化的器件尺寸。

15、3) 石墨烯是最著名的二维材料,它具有大导热率和低光学吸收的特点,采用石墨烯加热器代替金属是实现高效率热光调制的优良选择,一方面,具有高热导率的石墨烯支持快速的热量传导;另一方面,由于石墨烯具有较低的光吸收,因此无需采取进一步的措施来将石墨烯远离波导或引入额外的厚包层,从而避免额外的插入损耗。进一步,本发明通过双层石墨烯结构可以将这种效能加倍,双层结构协同增效,进一步提高了加热效率,实现高效率、高速率的热光调制,从而实现更高效率的从电到热再到光的调制作用。

16、4) 本发明采用双层石墨烯结构作为加热器,集成在硅微环谐振腔上,实现高效率光调制。石墨烯提供了低光吸收和快速热传导,中间氧化层提供了更高的加热效率,器件具有高效率、高速率、高集成度、小型化等诸多优点,为大规模光子系统的发展提供了解决方案。

17、5)本发明石墨烯仅在掩埋硅微环谐振腔波导的部分区域上方纵向重叠,无需覆盖整个微环,因此有源区面积更小,对于测试结果展示的半径30 μm的微环方案,其有源面积为7 μm2,如果对于微环半径10 μm的方案,有源面积约为2.5 μm2;更容易实现小型化,且由于双层石墨烯结构的设计与微环谐振腔的协同作用,在小型化的同时加热效率更高,而且成本低、工艺容差大,在低成本的情况还能维持较高的效率和速度,具有很高的吸引力。

技术特征:

1.一种基于双层石墨烯结构的热光微环调制器,其特征在于,包括自下而上依次设置的层状结构:二氧化硅层(1)、苯并环丁烯层(3)、双层石墨烯结构,和金属电极,其中二氧化硅层(1)内掩埋有掩埋硅微环谐振腔波导(2)。

2.根据权利要求1所述的一种基于双层石墨烯结构的热光微环调制器,其特征在于,所述的二氧化硅层(1)的总厚度为2-5μm,包括位于掩埋硅微环谐振腔波导上方的薄膜和下方的衬底,薄膜的厚度为0.5-2μm,衬底的厚度为1-2μm。

3.根据权利要求1所述的一种基于双层石墨烯结构的热光微环调制器,其特征在于,所述的掩埋硅微环谐振腔波导(2)的半径为10-40μm,间隙为150-250nm,厚度为200-250nm,宽度为400-800nm。

4.根据权利要求1所述的一种基于双层石墨烯结构的热光微环调制器,其特征在于,所述的苯并环丁烯层(3)的厚度为5-10nm。

5.根据权利要求1所述的一种基于双层石墨烯结构的热光微环调制器,其特征在于,所述的双层石墨烯结构包括底部石墨烯(4-1)、中间氧化层(4-2)和顶部石墨烯(4-3),底部石墨烯(4-1)和顶部石墨烯(4-3)在掩埋硅微环谐振腔波导(2)的部分区域上方纵向重叠,并通过中间氧化层(4-2)隔离。

6.根据权利要求5所述的一种基于双层石墨烯结构的热光微环调制器,其特征在于,所述的底部石墨烯(4-1)和顶部石墨烯(4-3)的厚度为0.45-2nm;中间氧化层(4-2)由氧化铝、氧化铪或其他氧化物制成,采用单一氧化物或者多种氧化物层的堆叠。

7.根据权利要求6所述的一种基于双层石墨烯结构的热光微环调制器,其特征在于,所述的金属电极(5)包括覆盖底部石墨烯的第一金属电极(5-1)和覆盖顶部石墨烯的第二金属电极(5-2),两者分布在掩埋硅微环谐振腔波导(2)的两侧,厚度为50-100nm。

8.根据权利要求7所述的一种基于双层石墨烯结构的热光微环调制器,其特征在于,所述的第一金属电极(5-1)和第二金属电极(5-2)采用相同的金属材料或不同的金属材料。

9.根据权利要求1或8所述的一种基于双层石墨烯结构的热光微环调制器,其特征在于,所述的金属电极(5)由钛、铬、金或其他导电金属制成。

技术总结

本发明涉及一种基于双层石墨烯结构的热光微环调制器,包括自下而上依次设置的层状结构:二氧化硅层(1)、苯并环丁烯层(3)、双层石墨烯结构,和金属电极,其中二氧化硅层(1)内掩埋有掩埋硅微环谐振腔波导(2)。与现有技术相比,本发明将双层石墨烯结构作为加热器,集成在硅微环谐振腔上,利用热光效应实现高效率光调制。本发明具有高效率、高速率、小型化等诸多优点,为片上集成光子电路的发展提供了解决方案。

技术研发人员:王俊嘉,吴晓萱,吴云,曹正义,李忠辉

受保护的技术使用者:东南大学

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!