一种光刻胶的显影方法与流程

本发明涉及半导体制造领域,特别是涉及一种光刻胶的显影方法。

背景技术:

1、光刻工艺在半导体行业广泛应用,但是在光刻工艺中,由于前序的半导体工艺导致半导体衬底中具有多个间隔排列的凸起结构,进而导致半导体衬底中存在较高的台阶差,如图1所示,为半导体衬底的结构示意图,包括半导体衬底01及凸起结构011,某些光刻层的未曝光区域则会出现一些显影缺陷,该缺陷产生的主要原因是半导体衬底中的台阶差导致光刻胶结构出现起伏,如图2所示,为形成光刻胶后的结构示意图,包括半导体衬底01、凸起结构011及光刻胶02,在显影过程中显影液受到台阶差的阻挡,在旋转过程中不易甩出,进而在光刻胶的低洼处产生显影液残液,如图3-图4所示,分别为形成显影液后的结构示意图以及出现显影液残留的结构示意图,包括半导体衬底01、凸起结构011、光刻胶02、显影液03及显影液残留031,且光刻胶与残留的显影液接触时间过长,则会产生生成物残渣,经过烘烤工艺后,还会在台阶差较高的地方产生光刻胶的形貌缺陷,如图5-图8所示,分别为显影缺陷的一种光学示意图、显影缺陷的一种sem图(图5中虚线部分的sem图)、显影缺陷的另一种光学示意图以及显影缺陷的另一种sem图(图7中虚线部分的sem图),包括显影缺陷04,该显影缺陷会继续影响后续的蚀刻或离子注入等工艺,影响产品最终良率。

2、鉴于此,急需一种能够避免光刻工艺中显影液残留的光刻胶的显影方法。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种光刻胶的显影方法,用于解决现有技术中光刻工艺中容易产生显影液残留的问题。

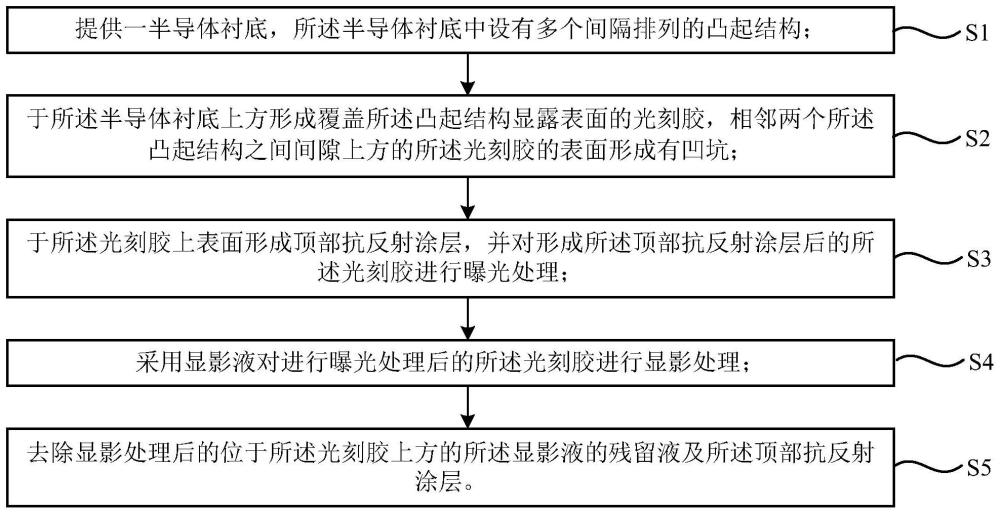

2、为实现上述目的及其他相关目的,本发明提供一种光刻胶的显影方法,包括以下步骤:

3、提供一半导体衬底,所述半导体衬底中设有多个间隔排列的凸起结构;

4、于所述半导体衬底上方形成覆盖所述凸起结构显露表面的光刻胶,相邻两个所述凸起结构之间间隙上方的所述光刻胶的表面形成有凹坑;

5、于所述光刻胶上表面形成顶部抗反射涂层,并对形成所述顶部抗反射涂层后的所述光刻胶进行曝光处理;

6、采用显影液对进行曝光处理后的所述光刻胶进行显影处理;

7、去除显影处理后位于所述光刻胶上方的所述显影液的残留液及所述顶部抗反射涂层。

8、可选地,所述光刻胶包括疏水聚合物材料。

9、可选地,所述光刻胶的厚度范围为

10、可选地,所述顶部抗反射涂层溶于所述显影液。

11、可选地,所述顶部抗反射涂层包括水溶性聚合物层。

12、可选地,所述顶部抗反射涂层的厚度范围为

13、可选地,形成所述光刻胶之后,形成所述顶部抗反射涂层之前,还包括对所述光刻胶进行软烘的步骤。

14、可选地,对所述光刻胶进行显影处理的方法包括旋覆浸没显影、喷雾式显影。

15、可选地,去除显影处理后的所述显影液的残留液及所述顶部抗反射涂层的方法包括旋转冲洗。

16、可选地,去除显影处理后的所述显影液的残留液及所述顶部抗反射涂层的清洗液包括去离子水。

17、如上所述,本发明的光刻胶的显影方法,具有以下有益效果:通过于具有所述凹坑的所述光刻胶上方形成所述顶部抗反射涂层,所述顶部抗反射涂层为水溶性聚合物层,所述顶部抗反射涂层可溶于所述显影液,在所述光刻胶显影处理后去除残留所述显影液的过程中,所述显影液可与所述顶部抗反射涂层一同被去除,避免了在所述光刻胶的显影过程中产生所述显影液的残留,避免了所述光刻胶与所述显影液反应产生生成物残渣进而出现显影缺陷,避免了对后续的刻蚀或离子注入工艺产生影响,保证了光刻工艺的稳定性,确保了后续的产品良率。

技术特征:

1.一种光刻胶的显影方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的光刻胶的显影方法,其特征在于:所述光刻胶包括疏水聚合物材料。

3.根据权利要求1所述的光刻胶的显影方法,其特征在于:所述光刻胶的厚度范围为

4.根据权利要求1所述的光刻胶的显影方法,其特征在于:所述顶部抗反射涂层包括水溶性聚合物层。

5.根据权利要求1所述的光刻胶的显影方法,其特征在于:所述顶部抗反射涂层溶于所述显影液。

6.根据权利要求1所述的光刻胶的显影方法,其特征在于:所述顶部抗反射涂层的厚度范围为

7.根据权利要求1所述的光刻胶的显影方法,其特征在于:形成所述光刻胶之后,形成所述顶部抗反射涂层之前,还包括对所述光刻胶进行软烘的步骤。

8.根据权利要求1所述的光刻胶的显影方法,其特征在于:对所述光刻胶进行显影处理的方法包括旋覆浸没显影、喷雾式显影。

9.根据权利要求1所述的光刻胶的显影方法,其特征在于:去除显影处理后的所述显影液的残留液及所述顶部抗反射涂层的方法包括旋转冲洗。

10.根据权利要求1所述的光刻胶的显影方法,其特征在于:去除显影处理后的所述显影液的残留液及所述顶部抗反射涂层的清洗液包括去离子水。

技术总结

本发明提供一种光刻胶的显影方法,包括以下步骤:提供一半导体衬底,半导体衬底中设有多个间隔排列的凸起结构;于半导体衬底上方形成覆盖凸起结构显露表面的光刻胶,相邻两个凸起结构之间间隙上方的光刻胶的表面形成有凹坑;于光刻胶上表面形成顶部抗反射涂层,并对形成顶部抗反射涂层后的光刻胶进行曝光处理;采用显影液对进行曝光处理后的光刻胶进行显影处理;去除显影处理后位于光刻胶上方的显影液的残留液及顶部抗反射涂层。本发明的光刻胶的显影方法避免了显影处理后光刻胶与显影液长时间接触反应产生生成物残渣进而出现显影缺陷,保证了光刻工艺的稳定性,确保了后续的产品良率。

技术研发人员:赵延周

受保护的技术使用者:杭州富芯半导体有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!