一种全自动式脱泡机的制作方法

本技术涉及自动化制造,特别是涉及一种全自动式脱泡机。

背景技术:

1、脱泡机通过在适当的压力和温度下去除液晶模组组装贴合过程中产生的气泡。现有技术中,多采用人工搬运设有待脱泡产品的料架以完成进出料工作。操作人员的劳动强度较大、操作效率低,人工搬运的操作稳定性较差,待脱泡产品容易损伤、操作具有一定危险性增加了操作人员的操作风险,人员搬运上下料容易对压力罐产生撞击损伤;现有技术中脱泡机的采用铰接式罐门,无法实现罐门的自动开合,降低了脱泡机的自动化程度。

技术实现思路

1、本实用新型的目的是解决上述问题,提供一种能够解放人力、提升生产效率避免“三伤”且自动化程度高的全自动式脱泡机。

2、为了解决上述技术问题,本实用新型采用的技术方案,如下所述:

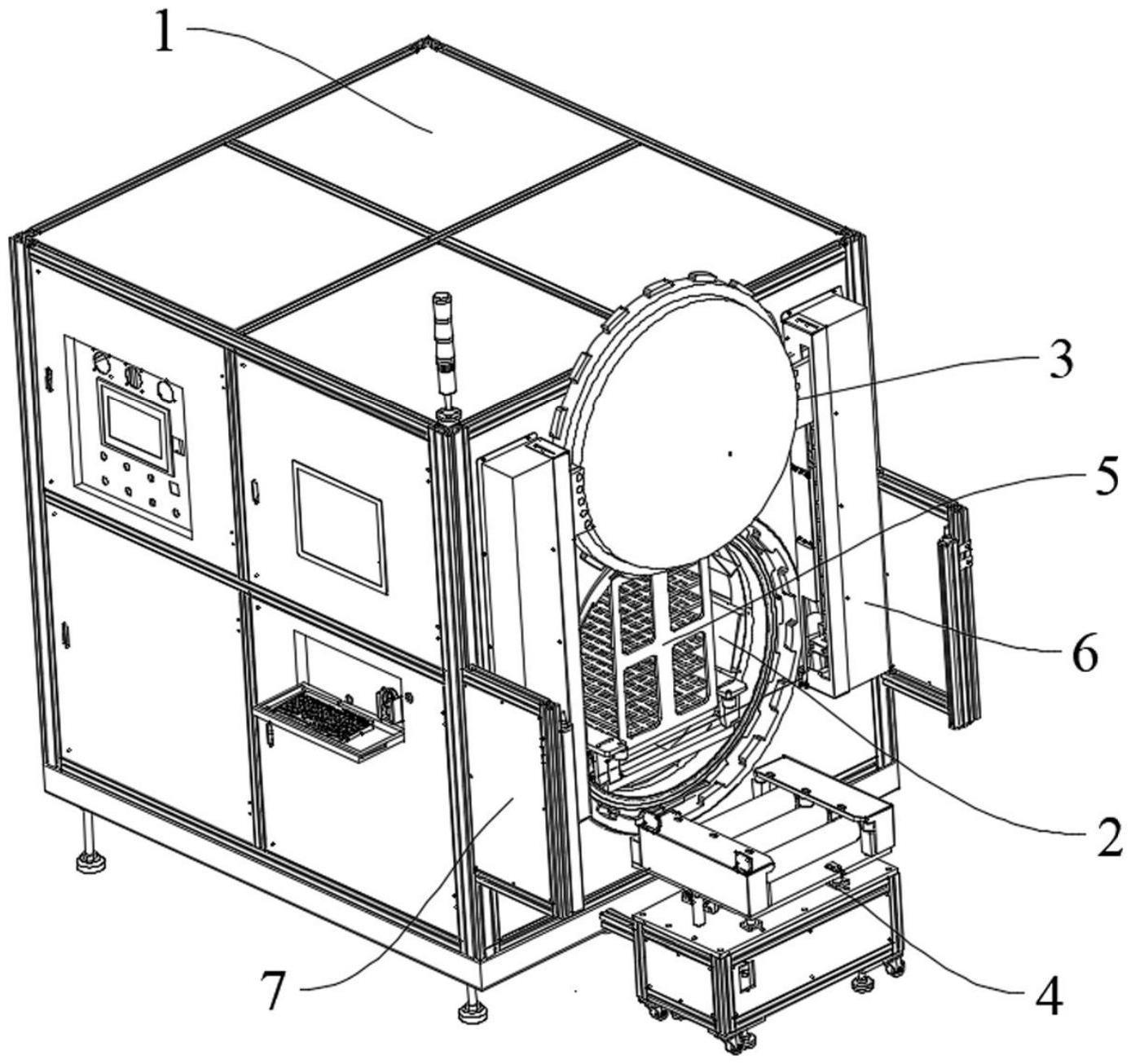

3、一种全自动式脱泡机,其包括内部设有安装框架的箱体、设于所述安装框架上的压力罐、设于所述箱体与所述压力罐的罐口对应的侧壁上的罐门机构,以及外设于所述箱体的过渡升降机构;所述罐门机构包括罐门,以及设于所述安装框架上、并用于驱动所述罐门移动的罐门驱动模组;所述过渡升降机构靠近所述压力罐罐口设置、并用于带动料架进出所述压力罐;所述过渡升降机构包括操作台、设于所述操作台内的第一升降驱动件以及设于所述操作台上、并连接于所述第一升降驱动件的输出端的第一传输模组,所述第一传输模组的传输方向沿轴向设置。

4、优选地,所述第一传输模组包括连接于所述第一升降驱动件的输出端的平台、沿轴向平行排列于所述平台上方的若干第一滚筒,以及设于所述平台与所述操作台之间、并通过传动组件与所述第一滚筒连接的旋转驱动件;所述传动组件设于所述第一滚筒的一端;所述传动组件包括绕设于所述旋转驱动件的输出端以及任一第一滚筒一端的主动传动件以及绕设于相邻两个第一滚筒同侧端部的从动传动件。

5、优选地,所述平台与所述第一滚筒两端靠近的区域上设有沿轴向对称的第一挡板,所述第一挡板包括连接于所述平台的竖直部以及垂直设于所述竖直部上的水平部,所述水平部延伸至所述第一滚筒的上方;所述水平部与所述料架的底部对应设置,所述水平部朝向所述第一滚筒的一面分布有导向件,所述导向件接触于所述料架的底部;所述平台与第一滚筒的两端对应的边沿区域上亦分别设有导向件。

6、优选地,所述操作台与所述平台之间设有限位柱;所述操作台上设有与所述第一传输模组的升降方向平行的伸缩杆,所述伸缩杆由所述操作台穿出后连接于所述平台的顶角处;所述伸缩杆与所述第一传输模组同步动作。

7、优选地,所述操作台靠近所述压力罐的一侧设有沿轴向延伸的抵杆。

8、优选地,所述罐门驱动模组包括用于驱动所述罐门升降的罐门升降组件以及用于驱动所述罐门沿轴向移动的推顶组件;

9、所述罐门升降组件包括设于所述安装框架上的第二升降驱动件、对称设于所述压力罐两侧的丝杆,以及螺纹配合连接于所述丝杆上的连接块;所述丝杆与所述第二升降驱动件的输出端通过传动带连接;

10、所述推顶组件包括连接于所述连接块朝向所述罐门一侧的连接板、设于所述连接板上的推顶驱动件,以及连接于所述推顶驱动件的伸缩端的滑块;所述连接板上设有沿轴向平行设置的导轨,所述滑块与所述导轨配合连接;所述罐门上设有与所述滑块连接的耳板;

11、所述罐门的外周设有罐门法兰,所述罐口上设有与所述罐门法兰配合连接的锁紧法兰;所述耳板连接于所述罐门法兰。

12、优选地,所述箱体与所述推顶组件的移动轨迹对应的外壁上设有罩体,所述罩体朝向所述罐门的侧壁上开设有供所述耳板穿过的导向槽;所述导向槽的与所述耳板的升降轨迹对应设置。

13、优选地,所述箱体上设有沿轴向平行设置的安全光栅,所述安全光栅分别设于所述罩体背向所述罐口的一侧,所述安全光栅由所述箱体侧壁垂直延伸/与所述箱体的侧壁平面垂直设置。

14、优选地,所述全自动式脱泡机还包括用于带动所述料架移动的第二传输模组,所述第二传输模组的传输方向沿轴向设置;所述第二传输模组包括沿轴向排列于所述压力罐内下方的若干第二滚筒、通过链条组与所述第二滚筒连接的第二旋转驱动件,以及分别靠近所述第二滚筒两端设置的第二挡板;所述第二挡板与所述料架的底部对应设置,所述第二挡板上分布有导向件;所述第二旋转驱动件外设于所述压力罐,所述第二旋转驱动件的输出端与任一所述第二滚筒的端部通过链条连接,相邻的两个第二滚筒的端部亦分别通过链条连接。

15、优选地,所述压力罐的内壁上设有沿轴向延伸的加热管;所述全自动式脱泡机还包括连接于所述压力罐的热风循环机构;所述压力罐上设有通气孔,所述热风循环机构包括与所述通气孔对应设置的风扇,所述风扇转动以使得所述压力罐内的热空气在所述压力罐内循环流动。

16、本实用新型产生的有益效果至少包括:

17、本实用新型所述全自动式脱泡机,包括靠近所述压力罐的罐口外的过渡升降机构,通过所述过渡升降机构的传输,实现了料架的自动进、出所述压力罐内的操作;所述罐门机构的设置实现了所述罐门的自动扣合和开启;提升了所述全自动式脱泡机的自动化程度、降低了操作人员的劳动强度、提升了料架搬运的稳定性、避免了工业三伤、提升了生产效率。

技术特征:

1.一种全自动式脱泡机,其特征在于:其包括内部设有安装框架的箱体、设于所述安装框架上的压力罐、设于所述箱体与所述压力罐的罐口对应的侧壁上的罐门机构,以及外设于所述箱体的过渡升降机构;所述罐门机构包括罐门,以及设于所述安装框架上、并用于驱动所述罐门移动的罐门驱动模组;所述过渡升降机构靠近所述压力罐罐口设置、并用于带动料架进出所述压力罐;所述过渡升降机构包括操作台、设于所述操作台内的第一升降驱动件以及设于所述操作台上、并连接于所述第一升降驱动件的输出端的第一传输模组,所述第一传输模组的传输方向沿轴向设置。

2.根据权利要求1所述的全自动式脱泡机,其特征在于:所述第一传输模组包括连接于所述第一升降驱动件的输出端的平台、沿轴向平行排列于所述平台上方的若干第一滚筒,以及设于所述平台与所述操作台之间、并通过传动组件与所述第一滚筒连接的旋转驱动件;所述传动组件设于所述第一滚筒的一端;所述传动组件包括绕设于所述旋转驱动件的输出端以及任一第一滚筒一端的主动传动件以及绕设于相邻两个第一滚筒同侧端部的从动传动件。

3.根据权利要求2所述的全自动式脱泡机,其特征在于:所述平台与所述第一滚筒两端靠近的区域上设有沿轴向对称的第一挡板,所述第一挡板包括连接于所述平台的竖直部以及垂直设于所述竖直部上的水平部,所述水平部延伸至所述第一滚筒的上方;所述水平部与所述料架的底部对应设置,所述水平部朝向所述第一滚筒的一面分布有导向件,所述导向件接触于所述料架的底部;所述平台与第一滚筒的两端对应的边沿区域上亦分别设有导向件。

4.根据权利要求2所述的全自动式脱泡机,其特征在于:所述操作台与所述平台之间设有限位柱;所述操作台上设有与所述第一传输模组的升降方向平行的伸缩杆,所述伸缩杆由所述操作台穿出后连接于所述平台的顶角处;所述伸缩杆与所述第一传输模组同步动作。

5.根据权利要求1所述的全自动式脱泡机,其特征在于:所述操作台靠近所述压力罐的一侧设有沿轴向延伸的抵杆。

6.根据权利要求1所述的全自动式脱泡机,其特征在于:所述罐门驱动模组包括用于驱动所述罐门升降的罐门升降组件以及用于驱动所述罐门沿轴向移动的推顶组件;

7.根据权利要求6所述的全自动式脱泡机,其特征在于:所述箱体与所述推顶组件的移动轨迹对应的外壁上设有罩体,所述罩体朝向所述罐门的侧壁上开设有供所述耳板穿过的导向槽;所述导向槽的与所述耳板的升降轨迹对应设置。

8.根据权利要求7所述的全自动式脱泡机,其特征在于:所述箱体上设有沿轴向平行设置的安全光栅,所述安全光栅分别设于所述罩体背向所述罐口的一侧,所述安全光栅由所述箱体侧壁垂直延伸/与所述箱体的侧壁平面垂直设置。

9.根据权利要求1所述的全自动式脱泡机,其特征在于:所述全自动式脱泡机还包括用于带动所述料架移动的第二传输模组,所述第二传输模组的传输方向沿轴向设置;所述第二传输模组包括沿轴向排列于所述压力罐内下方的若干第二滚筒、通过链条组与所述第二滚筒连接的第二旋转驱动件,以及分别靠近所述第二滚筒两端设置的第二挡板;所述第二挡板与所述料架的底部对应设置,所述第二挡板上分布有导向件;所述第二旋转驱动件外设于所述压力罐,所述第二旋转驱动件的输出端与任一所述第二滚筒的端部通过链条连接,相邻的两个第二滚筒的端部亦分别通过链条连接。

10.根据权利要求1所述的全自动式脱泡机,其特征在于:所述压力罐的内壁上设有沿轴向延伸的加热管;所述全自动式脱泡机还包括连接于所述压力罐的热风循环机构;所述压力罐上设有通气孔,所述热风循环机构包括与所述通气孔对应设置的风扇,所述风扇转动以使得所述压力罐内的热空气在所述压力罐内循环流动。

技术总结

本技术所述全自动式脱泡机,包括内部设有安装框架的箱体、设于所述安装框架上的压力罐、设于所述箱体与所述压力罐的罐口对应的侧壁上的罐门机构,以及外设于所述箱体的过渡升降机构;所述罐门机构包括罐门以及罐门驱动模组;所述过渡升降机构靠近所述压力罐罐口设置、并用于带动料架进出所述压力罐;所述过渡升降机构包括操作台、第一升降驱动件以及第一传输模组,所述第一传输模组的传输方向沿轴向设置。本技术所述全自动式脱泡机,实现了料架的自动进、出所述压力罐内的操作以及罐门的自动扣合和开启;提升了所述全自动式脱泡机的自动化程度、降低了操作人员的劳动强度、提升了料架搬运的稳定性、避免了工业三伤、提升了生产效率。

技术研发人员:田向阳,金泓羽,刘雪晶

受保护的技术使用者:深圳市卓耀智能装备有限公司

技术研发日:20230116

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!