全面屏液晶模组及液晶显示装置的制作方法

本技术属于液晶显示领域,尤其涉及一种全面屏液晶模组及液晶显示装置。

背景技术:

1、随着液晶显示屏贴合工艺技术成熟度的提升,行业内显示玻璃(以下简称“玻璃”)贴合类型的液晶模组产品比例不断增加,目前绝大部分的液晶模组均采用玻璃贴合的结构方案,称之为全面屏液晶模组。

2、全面屏液晶模组的主要技术特点为玻璃贴合设计,常见结构为玻璃与中框贴合,在贴合作业过程中,屏体扭曲时玻璃与中框的相对位移而发生挤压,容易造成玻璃受损,目前一般采用以下几种方案:

3、方案一,采用贴合专用玻璃,贴合专用玻璃的两个上部角和两个下部角均设有倒角,玻璃边缘还有遮光封胶结构。该方案可有效避免玻璃四角受损,缺点是贴合专用玻璃的边缘需经过特殊加工,玻璃部件的生产成本较高。

4、方案二,采用普通直角玻璃进行贴合,玻璃部件成本可大幅降低。但当全面屏液晶模组产生扭曲形变时,示意图见图1,玻璃与中框产生相对位移,玻璃的直角容易与中框接触、挤压而受损,产品不良率较高。

5、方案三,采用普通直角玻璃进行贴合,同时使用防脱胶膜进行玻璃正面与型材中框侧面相互固定。虽然玻璃部件的成本降低了,但防脱胶膜粘贴存在失效可能性,玻璃角部仍存在挤压破损风险,且使用防脱胶膜粘贴,玻璃显像易出现残影等异常问题,另外,粘贴防脱胶膜的物料成本及人工成本也会增加。

6、由于现有方案存在诸多不足,因此需要提供新的技术方案解决前述全面屏液晶模组生产过程中既能降低玻璃部件成本,又能避免玻璃角部易破损的问题。

技术实现思路

1、本实用新型的目的在于提供一种全面屏液晶模组及液晶显示装置,旨在解决现有技术中全面屏液晶模组生产中玻璃角部容易受损的技术问题。

2、本实用新型是这样实现的:

3、一种全面屏液晶模组,其中,包括:中框和方形的玻璃,所述中框的部分围绕所述玻璃的周缘而设置,所述玻璃的背面与所述中框固定连接,所述玻璃的周缘和所述中框之间设有装配间隙,且靠近所述玻璃四角处的所述装配间隙增大形成避让空间。

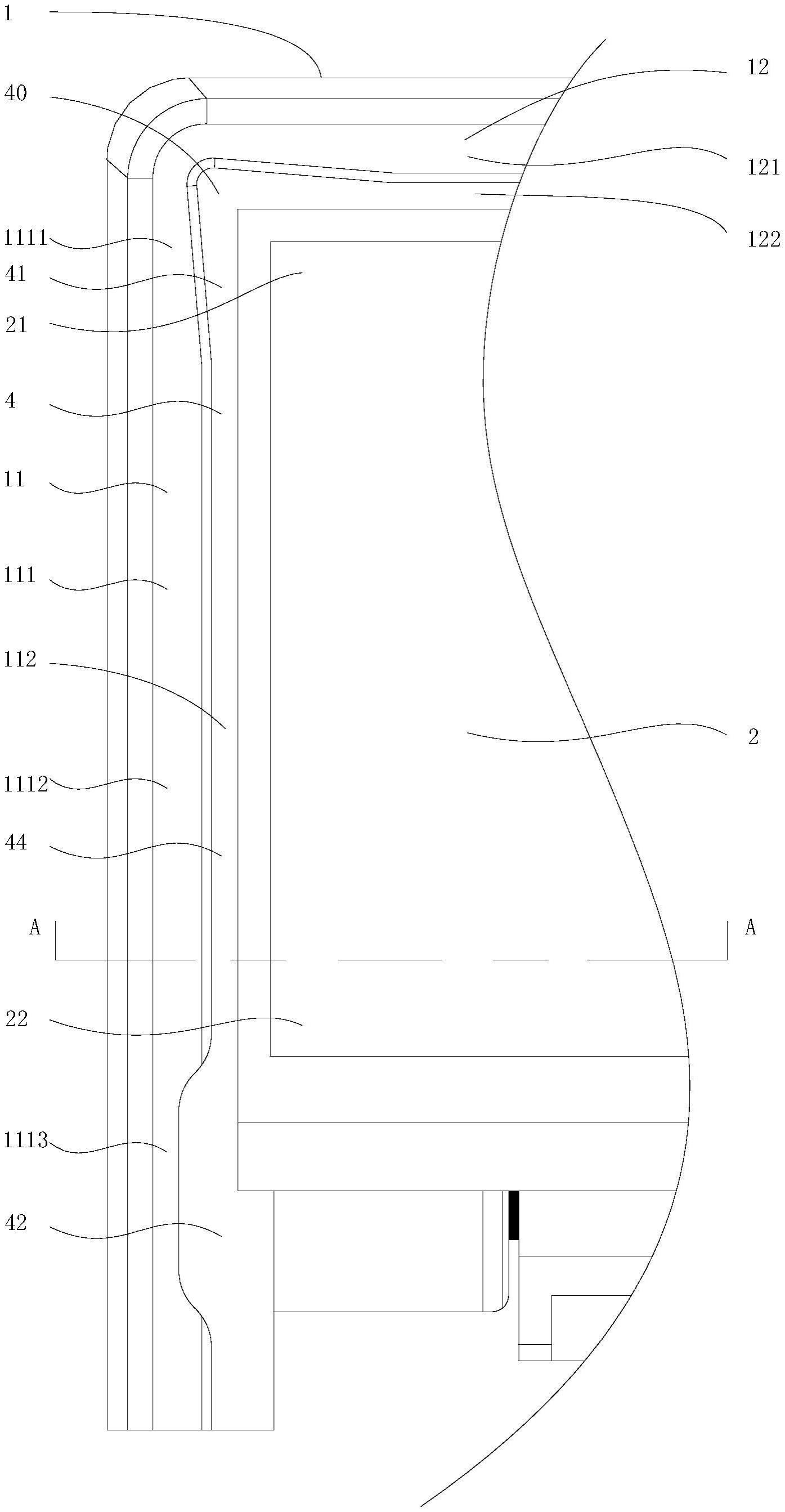

4、可选的,所述中框包括两个位于所述玻璃的相对两侧的第一边框和位于所述玻璃的上侧的第二边框,所述第二边框位于两个所述第一边框之间;所述第一边框包括第一连接板和与所述第一连接板垂直连接的第二连接板,所述第二边框包括第三连接板和与所述第三连接板垂直连接的第四连接板;所述玻璃的背面与所述第二连接板和所述第四连接板固定连接,所述第一连接板与所述玻璃的一侧端相对设置,所述第三连接板与所述玻璃的另一侧端相对设置。

5、可选的,所述第一连接板包括依次相连的第一弯曲部、第一平行部和第二弯曲部,所述第一弯曲部靠近所述玻璃的上部角,所述第二弯曲部靠近所述玻璃的下部角;所述第三连接板包括依次设置的第三弯曲部、第二平行部;所述装配间隙包括所述第一弯曲部与所述玻璃的上部角之间形成的第一间隙、所述第二弯曲部与所述玻璃的下部角之间形成的第二间隙、所述第三弯曲部与所述玻璃的上部角之间形成的第三间隙、所述第一平行部与所述玻璃的侧端之间形成的第四间隙以及所述第二平行部与所述玻璃的侧端之间形成的第五间隙,所述第一间隙和所述第二间隙的尺寸均大于所述第四间隙的尺寸,所述第三间隙的尺寸大于所述第五间隙的尺寸。可选的,所述第一弯曲部设有面向所述玻璃的第一平面,所述第三弯曲部设有面向所述玻璃的第二平面,所述第一边框的第一弯曲部的第一平面和所述第二边框的第三弯曲部的第二平面圆滑过渡连接。

6、可选的,所述第一平面和所述第二平面均为斜面。

7、可选的,所述第二弯曲部包括依次连接的第一连接面、第三平面和第二连接面,所述第一连接面、所述第三平面和所述第二连接面形成梯形凹槽,所述梯形凹槽与所述玻璃的下部角相对设置。

8、可选的,所述第一连接面与所述第三平面平滑过渡连接,所述第三平面与所述第二连接面平滑过渡连接。

9、可选的,所述玻璃与所述第二连接板和所述第四连接板均通过胶粘层固定连接,所述胶粘层为胶水层或泡棉胶层。

10、可选的,所述玻璃包括依次设置的上偏光片层、上玻璃基板层、下玻璃基板层和下偏光片层。

11、本实用新型还提供了一种液晶显示装置,其中:包括前述的全面屏液晶模组的所有结构特征,还包括与中框连接的背板。

12、本实用新型的有益效果是:

13、本实用新型提供的全面屏液晶模组采用直角玻璃贴合,改进中框的结构设计,中框靠近玻璃角部的位置预留足够的避让空间,既降低了玻璃部件的成本、简化贴合工艺、降低模组贴合过程中的加工成本,又有效防止模组形变时玻璃角部受损。

14、本实用新型提供的液晶显示装置具有前述液晶显示模组的有益效果。

技术特征:

1.一种全面屏液晶模组,其特征在于,包括:中框和方形的玻璃,所述中框的部分围绕所述玻璃的周缘而设置,所述玻璃的背面与所述中框固定连接,所述玻璃的周缘和所述中框之间设有装配间隙,且靠近所述玻璃四角处的所述装配间隙增大形成避让空间。

2.如权利要求1所述的全面屏液晶模组,其特征在于:所述中框包括两个位于所述玻璃的相对两侧的第一边框和位于所述玻璃的上侧的第二边框,所述第二边框位于两个所述第一边框之间;所述第一边框包括第一连接板和与所述第一连接板垂直连接的第二连接板,所述第二边框包括第三连接板和与所述第三连接板垂直连接的第四连接板;所述玻璃的背面与所述第二连接板和所述第四连接板固定连接,所述第一连接板与所述玻璃的一侧端相对设置,所述第三连接板与所述玻璃的另一侧端相对设置。

3.如权利要求2所述的全面屏液晶模组,其特征在于:所述第一连接板包括依次相连的第一弯曲部、第一平行部和第二弯曲部,所述第一弯曲部靠近所述玻璃的上部角,所述第二弯曲部靠近所述玻璃的下部角;所述第三连接板包括与所述第一弯曲部垂直相连的第三弯曲部、与所述第三弯曲部相连的第二平行部;

4.如权利要求3所述的全面屏液晶模组,其特征在于:所述第一弯曲部设有面向所述玻璃的第一平面,所述第三弯曲部设有面向所述玻璃的第二平面,所述第一边框的第一弯曲部的第一平面和所述第二边框的第三弯曲部的第二平面圆滑过渡连接。

5.如权利要求4所述的全面屏液晶模组,其特征在于:所述第一平面和所述第二平面均为斜面。

6.如权利要求3-5任意一项所述的全面屏液晶模组,其特征在于:所述第二弯曲部包括依次连接的第一连接面、第三平面和第二连接面,所述第一连接面、所述第三平面和所述第二连接面形成梯形凹槽,所述梯形凹槽与所述玻璃的下部角相对设置。

7.如权利要求6所述的全面屏液晶模组,其特征在于:所述第一连接面与所述第三平面平滑过渡连接,所述第三平面与所述第二连接面平滑过渡连接。

8.如权利要求2所述的全面屏液晶模组,其特征在于:所述玻璃与所述第二连接板和所述第四连接板均通过胶粘层固定连接,所述胶粘层为胶水层或泡棉胶层。

9.如权利要求1所述的全面屏液晶模组,其特征在于:所述玻璃包括依次设置的上偏光片层、上玻璃基板层、下玻璃基板层和下偏光片层。

10.一种液晶显示装置,其特征在于:包括如权利要求1-9任意一项所述的全面屏液晶模组,还包括与所述中框连接的背板。

技术总结

本技术适用于液晶显示领域,提供了一种全面屏液晶模组及液晶显示装置,其中,该全面屏液晶显示模组包括固定连接的中框和玻璃,中框与玻璃之间设有装配间隙,且靠近玻璃角部处的装配间隙增大形成避让空间。避让空间的设置,有效地避免在全面屏液晶模组发生扭曲形变时玻璃的角部容易受损的问题。

技术研发人员:林敏宏,刘德柱,董恺华,胡俊之,沈新新,陈伟雄

受保护的技术使用者:深圳创维-RGB电子有限公司

技术研发日:20230417

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!