光刻工艺监控方法及系统与流程

本发明涉及半导体制造,尤其涉及一种光刻工艺监控方法及系统。

背景技术:

1、在半导体制造技术领域,光刻是至关重要的一环,它是将掩膜版上的电路图形转移到晶圆基底的过程,通常由光刻机来完成这一过程。光刻机生产能力和速度决定整个晶圆的工艺水平和出货速度。但是光刻机极其昂贵,如何提高机台的良率至关重要。

2、目前实现光刻工艺的光刻机是由涂胶显影机台(track)和扫描曝光机台(scanner)两部分组成,晶圆(wafer)在涂胶显影机台里完成涂胶(coat)后,经过一定的后处理,被送到扫描曝光机台内进行曝光(expose,简称exp),完成曝光的晶圆被送回涂胶显影机台进行显影(development,简称dev)。在扫描曝光机台与涂胶显影机台之间设置有界面接口,晶圆通过该界面接口在扫描曝光机台与涂胶显影机台之间进行传输。为了保证机台的良率,需要对光刻工艺进行监控(monitor)。在对光刻工艺进行监控时,按晶圆装载器(smif)的先进先出原则,依次对正常批次(lot)产品晶圆、监控批次测试晶圆以及正常批次产品晶圆执行相应工艺。对于需要进行光刻胶(pr)厚度(thinkness,简称thk)监控的测试晶圆,由于其只需测光刻胶厚度,现有已知的fab内均只在涂胶显影机台里对监控批次测试晶圆完成涂胶工艺后传送回到晶圆装载器。由于涂胶显影机台(track)底层逻辑是机台出货顺序与进货顺序保持一致(先进先出原则),如果前序lot需要曝光、显影,即使后续lot只需涂胶,机台仍然会等待前序lot工艺完成,会造成显影清空。

3、请参阅图1,其为现有光刻工艺监控方案示意图。如图1所示,现有光刻工艺监控方案具体的执行工艺流程为:(1)在涂胶显影机台里完成对监控批次测试晶圆lot1的涂胶工艺(lot1 coat);(2)在涂胶显影机台里完成对正常批次产品晶圆lot2的涂胶工艺(lot2coat);(3)监控批次测试晶圆lot1传送回到晶圆装载器(lot1 back);(4)正常批次产品晶圆lot2等待(lot2 wait);(5)在扫描曝光机台内里完成对正常批次产品晶圆lot2曝光并送回涂胶显影机台完成显影(lot2 exp&lot2 dev);(6)正常批次产品晶圆lot2传送回到晶圆装载器(lot2 back)。

4、由于涂胶显影机台(track)底层逻辑是机台出货顺序与进货顺序保持一致(先进先出原则),即使监控批次测试晶圆lot1只需涂胶后即可传送回到晶圆装载器,机台仍然会等待正常完成曝光、显影所需的工艺时间后,再对后续正常批次产品晶圆lot2进行曝光、显影,使得每小时产出晶圆数(wafer per hour,简称wph)降低,严重影响机台效率。

技术实现思路

1、本发明所要解决的技术问题是提供一种光刻工艺监控方法及系统,通过优化光刻工艺监控方案,能够在对只需测光刻胶厚度的监控批次测试晶圆进行光刻工艺监控时,避免后续正常批次产品晶圆的等待,提高每小时产出晶圆数,从而提升机台效率。

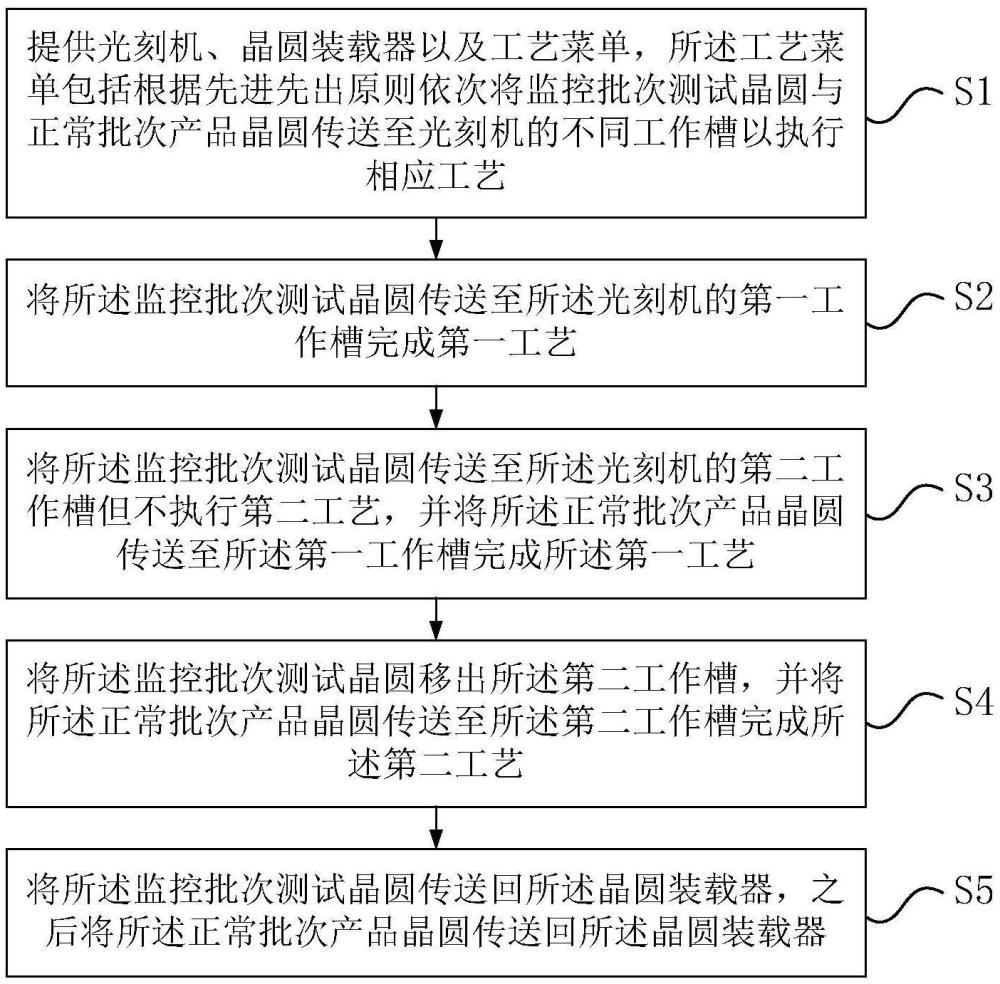

2、为了解决上述问题,本发明提供了一种光刻工艺监控方法,包括:提供光刻机、晶圆装载器以及工艺菜单,所述工艺菜单包括根据先进先出原则依次将监控批次测试晶圆与正常批次产品晶圆传送至光刻机的不同工作槽以执行相应工艺;将所述监控批次测试晶圆传送至所述光刻机的第一工作槽完成第一工艺;将所述监控批次测试晶圆传送至所述光刻机的第二工作槽但不执行第二工艺,并将所述正常批次产品晶圆传送至所述第一工作槽完成所述第一工艺;将所述监控批次测试晶圆移出所述第二工作槽,并将所述正常批次产品晶圆传送至所述第二工作槽完成所述第二工艺;以及将所述监控批次测试晶圆传送回所述晶圆装载器,之后将所述正常批次产品晶圆传送回所述晶圆装载器。

3、在一些实施例中,所述监控批次测试晶圆具有id,所述第二工作槽被配置为当识别出所述监控批次测试晶圆的id时不执行所述第二工艺。

4、为了解决上述问题,本发明还提供了一种光刻工艺监控系统,包括:配置单元,用于配置工艺菜单,所述工艺菜单包括根据先进先出原则依次将监控批次测试晶圆与正常批次产品晶圆传送至光刻机的不同工作槽以执行相应工艺;第一处理单元,用于将所述监控批次测试晶圆传送至所述光刻机的第一工作槽完成第一工艺;第二处理单元,用于将所述监控批次测试晶圆传送至所述光刻机的第二工作槽但不执行第二工艺,并将所述正常批次产品晶圆传送至所述第一工作槽完成所述第一工艺;第三处理单元,用于将所述监控批次测试晶圆移出所述第二工作槽,并将所述正常批次产品晶圆传送至所述第二工作槽完成所述第二工艺;以及第四处理单元,用于将所述监控批次测试晶圆传送回晶圆装载器,之后将所述正常批次产品晶圆传送回所述晶圆装载器。

5、上述技术方案,通过优化光刻工艺监控方案,能够在对只需测光刻胶厚度的监控批次测试晶圆进行光刻工艺监控时,避免后续正常批次产品晶圆的等待,提高每小时产出晶圆数,从而提升机台效率。

6、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。

技术特征:

1.一种光刻工艺监控方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述工艺菜单还包括当将所述监控批次测试晶圆传送至所述第二工作槽时不执行所述第二工艺。

3.根据权利要求1所述的方法,其特征在于,所述监控批次测试晶圆具有id,所述第二工作槽被配置为当识别出所述监控批次测试晶圆的id时不执行所述第二工艺。

4.根据权利要求1所述的方法,其特征在于,所述光刻机包括涂胶显影机台和扫描曝光机台,所述监控批次测试晶圆为需要进行光刻胶厚度监控的一批次测试晶圆;

5.根据权利要求4所述的方法,其特征在于,所述的将所述监控批次测试晶圆移出所述扫描曝光机台的步骤进一步包括:将所述监控批次测试晶圆传送回所述涂胶显影机台但不执行显影工艺;

6.根据权利要求5所述的方法,其特征在于,所述工艺菜单还包括当将所述监控批次测试晶圆传送至所述扫描曝光机台时不执行曝光工艺,以及,当将完成涂胶工艺的所述监控批次测试晶圆传送回所述涂胶显影机台时不执行显影工艺。

7.根据权利要求5所述的方法,其特征在于,所述监控批次测试晶圆具有id,所述扫描曝光机台被配置为当识别出所述监控批次测试晶圆的id时不执行曝光工艺,以及,所述涂胶显影机台被配置为当识别出完成涂胶工艺的所述监控批次测试晶圆的id时不执行显影工艺。

8.一种光刻工艺监控系统,其特征在于,包括:

9.根据权利要求8所述的系统,其特征在于,所述工艺菜单还包括当将所述监控批次测试晶圆传送至所述第二工作槽时不执行所述第二工艺。

10.根据权利要求8所述的系统,其特征在于,所述监控批次测试晶圆具有id,所述工艺菜单还包括配置所述第二工作槽为当识别出所述监控批次测试晶圆的id时不执行所述第二工艺。

技术总结

本发明提供了一种光刻工艺监控方法以及系统。所述方法包括:提供光刻机、晶圆装载器以及工艺菜单;将监控批次测试晶圆传送至光刻机的第一工作槽完成第一工艺;将监控批次测试晶圆传送至光刻机的第二工作槽但不执行第二工艺,并将正常批次产品晶圆传送至第一工作槽完成第一工艺;将监控批次测试晶圆移出第二工作槽,并将正常批次产品晶圆传送至第二工作槽完成第二工艺;将监控批次测试晶圆传送回晶圆装载器,之后将正常批次产品晶圆传送回晶圆装载器。本发明通过优化光刻工艺监控方案,能够在对只需测光刻胶厚度的监控批次测试晶圆进行光刻工艺监控时,避免后续正常批次产品晶圆的等待,提高每小时产出晶圆数,从而提升机台效率。

技术研发人员:董岂凡

受保护的技术使用者:上海积塔半导体有限公司

技术研发日:

技术公布日:2024/10/17

- 还没有人留言评论。精彩留言会获得点赞!