一种接触式曝光中提高掩模板与光刻胶贴合程度的方法与流程

本发明涉及真空电子器件微加工。更具体地,涉及一种接触式曝光中提高掩模板与光刻胶贴合程度的方法。

背景技术:

1、随着太赫兹真空器件工作频率的不断突破,其零部件的特征尺寸已缩小至几十微米量级,要求表面粗糙度几十纳米。为满足尺寸精度和表面光洁度的要求,需要使用微加工技术制作真空电子器件的慢波结构。

2、这种结构要求胶膜厚度在几百微米。为达到符合要求的光刻胶厚度,需要使用流动性弱的高粘度光刻胶。由于最终结构要求为全铜,由基片和电铸层共同构成。为保证电铸过程中基片不因应力大而发生变形,基片也需要一定厚度。对于四英寸基片,厚度一般为10mm,重量在700g左右。这就意味着光刻过程中z轴抬升困难,光刻过程中只能选择硬接触处模式。对于一般接触式曝光机而言,该基片很难实现像对硅片一样的紧密贴合,一般触碰到光刻胶最高处即算完成接触。另外,最终结构对侧壁垂直度有着极高的要求,贴合不紧密会造成光刻胶膜侧壁不垂直。最终结构虽深宽比在5:1左右,但绝对深度在100-500μm。要保证500微米厚度范围内的侧壁垂直度在89-90度范围内,必须保证图形区域与掩模板的紧密贴合。对于大部分接触式光刻机来说,光刻胶的厚度不均匀兼容性在20μm左右,而对于粘度大的光刻胶,边珠效应导致的高度差在30-50μm,已超过光刻机极限,直接影响图形的转印质量。另外,最终结构是全金属槽结构,尺寸在1cm-4cm之间,特征尺寸仅有30-100μm。焊接时需要两个镜像结构的完美拼接,高度和线宽要求在整个结构长度内完全一致。因此,掩模板的设计中包含多对镜像结构,同一四英寸基片上不仅要求线宽的绝对一致,更要求极高的对称性。实验过程要保证有效图形区域内光刻胶形态的完全一致。

3、高粘度光刻胶由于流动性弱,匀胶过程中容易出现光刻胶在基片内不均匀的现象,包括片内不均匀性和边珠效应。在光刻阶段,胶面不平使胶面和掩模不能保形接触,缝隙会引起费涅尔衍射,容易获得t性结构,这会使曝光剂量增大,从而顶部线宽的偏差增大。衍射效应所引起的图形线宽偏差随间隙和胶厚的增加而变得明显。

4、因此,如何提高粘性光刻胶均匀性一直是研究者关注的重点。目前来说,有以下一些方法,主要目标都是使整个基片的光刻胶高度趋于一致。首先是对匀胶参数的优化,匀胶时高速旋转30s左右,光刻胶的厚度就已基本确定,继续延长旋转时间,可进一步提高均匀性,厚度也相应地变薄。靠光刻胶自身重力的自流平性能可以提高基片内部光刻胶均匀性,但由于边缘部分张力的存在,边珠效应很难缓解。可以用边珠去除剂ebr但其高度易燃,危险性高。多层匀胶可以在实现厚胶的基础上提高光刻胶整体均匀性,但是每一步匀胶都需要前烘,周期长。还可以在基片边缘增加一个平坦化区域,使在匀胶过程中边缘张力减小,缓解边珠效应。这些方法中,已证实是有效的,但缺少安全和便捷性,对于厚基板而言难度就更大,主要是因为无法通过提速来尽可能甩掉边珠,因为会导致基片飞离匀胶吸盘。

技术实现思路

1、针对上述问题,本发明提供一种接触式曝光中提高掩模板与光刻胶贴合程度的方法,在接触式曝光中解决粘性光刻胶均匀性欠缺和边珠效应导致的费涅尔衍射,使掩模板和有效图形区域的光刻胶保形接触,保证光刻图形的正常线宽。

2、为实现上述目的,本发明采用下述技术方案:

3、本发明提供一种接触式曝光中提高掩模板与光刻胶贴合程度的方法,包括如下步骤:

4、s1、测量所用粘度光刻胶目标厚度h下,边珠宽度m和边珠高于光刻胶目标厚度h的值n;

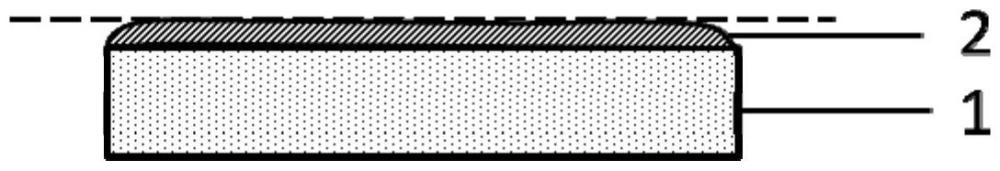

5、s2、提供基片并在基片上涂覆光刻胶,将涂覆光刻胶后的基片静置;

6、s3、在边珠位置处由边珠外侧周向边沿的内侧向外刮除光刻胶,刮除厚度为h+n,刮除宽度为x,m*n/(h+n)≤x≤m;

7、s4、前烘基片后进行光刻实验。

8、优选方案是,步骤s2中,通过旋涂或刮涂的方式使光刻胶均匀附着于基片。

9、优选方案是,步骤s2中,静置时间为10~20min。

10、优选方案是,步骤s2中,基片为带定位边的圆形基片。

11、优选方案是,步骤s3中,利用刮刀垂直基片所在平面落刀并向外水平刮除光刻胶。

12、优选方案是,步骤s3中,利用刮刀沿边珠周向多次进行光刻胶刮除,每刮一次用丙酮清洁刮刀,防止污染下一次刮除。

13、优选方案是,步骤s4中,在前烘过程中,基片上的光刻胶边缘处形成厚度不高于目标厚度h的弧状缓坡。

14、优选方案是,步骤s4中,前烘过程分为连续的两个阶段,第一阶段前烘温度为60-70℃,前烘时间为15min-25min;第二阶段前烘温度为90-100℃,前烘时间为90min-150min。

15、优选方案是,所述光刻胶为rd-2000系列或su-8 2000系列光刻胶。

16、优选方案是,所述光刻胶的粘度范围为10000~80000cst,胶膜厚度范围为100~500μm。

17、本发明的有益效果为:

18、利用本发明提供的方法能够去除边珠效应,使掩模板和厚重基片的有效图形区域的厚光刻胶保形接触,降低光刻过程中的费涅耳衍射,保证光刻图形的正常线宽,本发明将一直以来“使整个基片的光刻胶高度趋于一致”的目标转换为“去除边缘影响,保证有效图形区域的光刻胶高度一致”,通过简单便捷的方式提高了掩模板与光刻胶的贴合程度,且安全性高。

技术特征:

1.一种接触式曝光中提高掩模板与光刻胶贴合程度的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的接触式曝光中提高掩模板与光刻胶贴合程度的方法,其特征在于,步骤s2中,通过旋涂或刮涂的方式使光刻胶均匀附着于基片。

3.根据权利要求1所述的接触式曝光中提高掩模板与光刻胶贴合程度的方法,其特征在于,步骤s2中,静置时间为10~20min。

4.根据权利要求1所述的接触式曝光中提高掩模板与光刻胶贴合程度的方法,其特征在于,步骤s2中,基片为带定位边的圆形基片。

5.根据权利要求1所述的接触式曝光中提高掩模板与光刻胶贴合程度的方法,其特征在于,步骤s3中,利用刮刀垂直基片所在平面落刀并向外水平刮除光刻胶。

6.根据权利要求1所述的接触式曝光中提高掩模板与光刻胶贴合程度的方法,其特征在于,步骤s3中,利用刮刀沿边珠周向多次进行光刻胶刮除,每刮一次用丙酮清洁刮刀,防止污染下一次刮除。

7.根据权利要求1所述的接触式曝光中提高掩模板与光刻胶贴合程度的方法,其特征在于,步骤s4中,在前烘过程中,基片上的光刻胶边缘处形成厚度不高于目标厚度h的弧状缓坡。

8.根据权利要求1所述的接触式曝光中提高掩模板与光刻胶贴合程度的方法,其特征在于,步骤s4中,前烘过程分为连续的两个阶段,第一阶段前烘温度为60-70℃,前烘时间为15min-25min;第二阶段前烘温度为90-100℃,前烘时间为90min-150min。

9.根据权利要求1所述的接触式曝光中提高掩模板与光刻胶贴合程度的方法,其特征在于,所述光刻胶为rd-2000系列或su-8 2000系列光刻胶。

10.根据权利要求1所述的接触式曝光中提高掩模板与光刻胶贴合程度的方法,其特征在于,所述光刻胶的粘度范围为10000~80000cst,胶膜厚度范围为100~500μm。

技术总结

本发明提供一种接触式曝光中提高掩模板与光刻胶贴合程度的方法,包括如下步骤:S1、测量所用粘度光刻胶目标厚度h下,边珠宽度m和边珠高于光刻胶目标厚度h的值n;S2、提供基片并在基片上涂覆光刻胶,将涂覆光刻胶后的基片静置;S3、在边珠位置处由边珠外侧周向边沿的内侧向外刮除光刻胶,刮除厚度为h+n,刮除宽度为x,m*n/(h+n)≤x≤m;S4、前烘基片后进行光刻实验。该方法能够在接触式曝光中解决粘性光刻胶均匀性欠缺和边珠效应导致的费涅尔衍射,使掩模板和有效图形区域的光刻胶保形接触,保证光刻图形的正常线宽,尤其适用于厚重的基片和厚光刻胶。

技术研发人员:姜琪,李兴辉,蔡军,冯进军

受保护的技术使用者:北京真空电子技术研究所(中国电子科技集团公司第十二研究所)

技术研发日:

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!