涂胶显影机的监控处理系统的制作方法

本发明涉及半导体领域,尤其涉及一种涂胶显影机的监控处理系统。

背景技术:

1、在半导体制造过程中,光刻工艺是至关重要的制程,光刻线宽是芯片制程中的一个关键指标。因此需要对晶圆的光刻线宽进行检测,常见的检测的方式是:对离开涂胶显影机的晶圆进行抽样检测其光刻线宽,在检测过程中可能会发现部分晶圆的关键尺寸线宽和光刻胶的薄膜厚度存在均匀性差,且存在两侧线宽分布明显不均匀的非随机性的情况,甚至发现部分晶圆的关键尺寸线宽和光刻胶的薄膜厚度超出制造工艺的允许范围。

2、然而,通过这种检测方法检查出来的异常晶圆的数量有限,且无法确定异常发生的来源,也就无法防止异常晶圆流出光刻区域,进入到下一步制程,导致异常情况的影响范围扩大,甚至会直至成品率量测时才能发现,从而会影响器件的成品率。

技术实现思路

1、本发明提供一种涂胶显影机的监控处理系统,解决了如何对涂胶显影机中处于光刻工艺中的晶圆线宽、膜厚不均匀异常来源进行监控的技术问题。

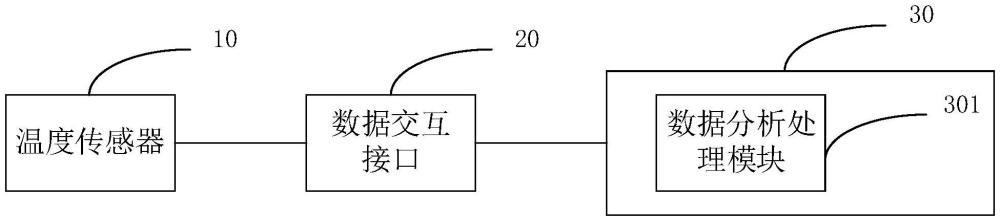

2、根据本发明的第一方面,本发明实施例提供一种涂胶显影机的监控处理系统,所述监控处理系统监控所述涂胶显影机冷盘和热盘各区域的温度变化;所述监控处理系统包括:

3、冷盘和热盘上各区域分布的温度传感器;

4、涂胶显影机的数据交互接口;

5、故障检测和分类装置,通过所述涂胶显影机的数据交互接口接收所述温度传感器的温度数据;

6、数据分析处理模块,安装于所述故障检测和分类装置,对所述温度传感器的温度数据进行分析处理;依据所述冷盘或热盘的温度变化率是否超出预设阈值判断对应于所述温度传感器的冷盘或热盘的工作是否存在异常。

7、可选的,所述监控处理系统还包括:

8、晶圆光阻尺寸的测量装置,所述测量装置对经过判定为异常的冷盘或热盘的至少两片晶圆上的光阻的尺寸进行全图的尺寸测量。

9、可选的,所述监控处理系统还包括:

10、判定测量的所有的所述晶圆的光阻的全图的尺寸与异常所述的冷盘或热盘的温度数据是否存在预设对应关系,若均存在,则判断异常所述的冷盘或热盘故障。

11、可选的,所述监控处理系统还包括:

12、判定所述冷盘或热盘故障时,禁用故障的所述冷盘或热盘。

13、可选的,所述监控处理系统还包括:

14、利用晶圆制造执行系统,对判定为故障的冷盘或热盘正处理、处理前和处理后的晶圆通过所述晶圆光阻尺寸的测量装置进行光阻尺寸的加测。

15、可选的,所述监控处理系统还包括:

16、对存在预设对应关系的晶圆上的光阻进行去除后,再重新进行光阻的工艺制程。

17、与现有技术相比,本发明实施例的技术方案具有以下有益效果:

18、本发明技术方案的涂胶显影机的监控处理系统中,通过在冷盘和热盘上各区域分布温度传感器,利用故障检测和分类装置接收温度传感器的温度数据,并通过数据分析处理模块对温度传感器的温度数据进行分析处理,依据冷盘或热盘的温度变化率是否超出预设阈值判断对应于温度传感器的冷盘或热盘的工作是否存在异常。从而实现了通过实时获取冷盘和热盘的温度数据,得到承载晶圆时冷盘或热盘的温度变化率,利用冷盘或热盘的温度变化率,实现对涂胶显影机中处于光刻工艺中的晶圆线宽、膜厚不均匀异常来源的监控。

19、进一步的,本发明技术方案在判定冷盘或热盘故障时,禁用故障的冷盘或热盘,避免异常晶圆流出光刻区域,进入下一步制程继续生产、扩大异常情况的影响范围,进而提高成品率。

技术特征:

1.一种涂胶显影机的监控处理系统,其特征在于,所述监控处理系统监控所述涂胶显影机冷盘和热盘各区域的温度变化;所述监控处理系统包括:

2.如权利要求1所述的监控处理系统,其特征在于,所述监控处理系统还包括:

3.如权利要求2所述的监控处理系统,其特征在于,所述监控处理系统还包括:

4.如权利要求3所述的监控处理系统,其特征在于,所述监控处理系统还包括:判定所述冷盘或热盘故障时,禁用故障的所述冷盘或热盘。

5.如权利要求3所述的监控处理系统,其特征在于,所述监控处理系统还包括:

6.如权利要求3或5所述的监控处理系统,其特征在于,所述监控处理系统还包括:

技术总结

本发明提供了一种涂胶显影机的监控处理系统,监控处理系统监控涂胶显影机冷盘和热盘各区域的温度变化;该系统包括:冷盘和热盘上各区域分布的温度传感器;涂胶显影机的数据交互接口;故障检测和分类装置,通过涂胶显影机的数据交互接口接收温度传感器的温度数据;数据分析处理模块,安装于故障检测和分类装置,对温度传感器的温度数据进行分析处理;依据冷盘或热盘的温度变化率是否超出预设阈值判断对应于温度传感器的冷盘或热盘的工作是否存在异常。本发明通过实时获取冷盘和热盘的温度数据,得到承载晶圆时冷盘或热盘的温度变化率,并通过冷盘或热盘的温度变化率,实现对涂胶显影机中处于光刻工艺中的晶圆线宽、膜厚不均匀异常来源的监控。

技术研发人员:杨伟,任贤涛

受保护的技术使用者:广州增芯科技有限公司

技术研发日:

技术公布日:2024/10/28

- 还没有人留言评论。精彩留言会获得点赞!