一种光刻多复用装置及其制作方法与流程

本发明属于半导体,具体涉及一种光刻多复用装置及其制作方法。

背景技术:

1、光刻技术是半导体制造及微电子制作中的关键步骤,可以通过曝光技术将设计图案传输到芯片上。在光刻装置工艺开发过程中,通常需要进行多次光刻试验才能确定合适的光刻条件,需要使用大量的晶圆片和光刻胶等耗材,且进行多次的光刻试验无法保证晶圆片上曝光区域的面积相同,从而无法保证光刻试验环境的一致性。

2、因此,如何开发一种在进行多次的光刻试验时,保证晶圆片上曝光区域的面积相同的光刻多复用装置,是一个亟待解决的技术问题。

技术实现思路

1、为了解决上述在进行多次的光刻试验时,无法保证晶圆片上曝光区域的面积相同的技术问题,本发明提供了一种光刻多复用装置及其制作方法。

2、第一方面,本发明提供了一种光刻多复用装置,包括:

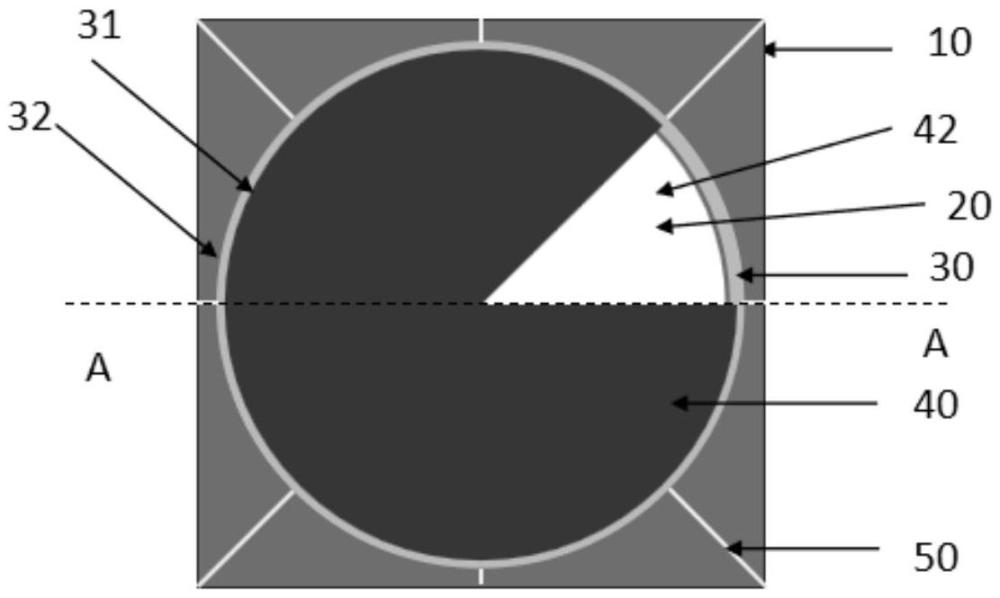

3、设置于光刻机载片台与曝光光源之间的水平支架,以及内嵌于所述水平支架上的圆形镂空区;

4、所述水平支架上设置有滑轨凹槽,且所述滑轨凹槽设置于所述圆形镂空区的外周;

5、所述圆形镂空区的上方设置有具有镂空结构的遮光罩,且所述遮光罩的支撑脚活动安装于所述滑轨凹槽中;

6、所述水平支架的外边框与所述滑轨凹槽之间设置有若干对准线,且所述若干对准线等距离分割所述滑轨凹槽的周长。

7、优选的,所述水平支架的外边框为实心四边形,且所述水平支架的各外边框与所述圆形镂空区之间的垂直距离为10mm-200mm。

8、优选的,所述圆形镂空区的直径大于光刻机载片台上晶圆的直径。

9、优选的,所述滑轨凹槽为圆环结构。

10、优选的,所述滑轨凹槽的内圆环直径为1mm-100mm。

11、优选的,所述滑轨凹槽的内圆环与所述圆形镂空区的距离为0.1mm-100mm。

12、优选的,所述遮光罩的直径大于所述圆形镂空区的直径,且所述遮光罩的直径小于所述滑轨凹槽的外圆环直径。

13、优选的,所述水平支架和遮光罩为金属材质或者聚氯乙烯材质或者特氟龙材质。

14、第二方面,本发明还提供了一种光刻多复用装置的制作方法,包括:

15、获取光刻机载片台和提供光束的曝光光源,根据所述光刻机载片台的尺寸设置水平支架,并将所述水平支架安装于所述光刻机载片台和曝光光源之间;

16、计算所述水平支架的中心定位点,并以所述水平支架的中心定位点为原点切割出圆形镂空区;

17、在所述圆形镂空区的外周切割出与所述圆形镂空区同心的滑轨凹槽;

18、在所述圆形镂空区的上方设置具有镂空结构的遮光罩,并将所述遮光罩的支撑脚活动安装于所述滑轨凹槽中;

19、在所述水平支架的上表面设置对所述滑轨凹槽的周长等距离分割的若干对准线,并将所述遮光罩的镂空结构在相邻的两条对准线之间转动;

20、所述曝光光源对所述遮光罩的镂空结构进行照射,并通过转动所述遮光罩的镂空结构在晶圆上形成若干面积相同的曝光区域。

21、优选的,所述制作方法还包括:

22、将所述遮光罩设置为圆形结构,并将所述遮光罩的镂空结构设置为与所述遮光罩同心设置的45度扇形结构;

23、在所述水平支架的外边框与所述滑轨凹槽之间设置8条对准线,并将所述遮光罩的镂空结构的两条半径边对准相邻的两条对准线,以在所述晶圆上形成8个面积相同的曝光区域。

24、与现有技术相比,本发明提供的光刻多复用装置,通过在水平支架的外边框与所述滑轨凹槽之间设置有若干对准线,并将所述若干对准线等距离分割所述滑轨凹槽的周长,可以在所述晶圆上形成若干个面积相同的曝光区域,有效的保证了光刻装置在进行多次光刻试验时晶圆上的曝光区域的面积相同。

技术特征:

1.一种光刻多复用装置,其特征在于,包括:设置于光刻机载片台与曝光光源之间的水平支架,以及内嵌于所述水平支架上的圆形镂空区;

2.根据权利要求1所述的光刻多复用装置,其特征在于,所述水平支架的外边框为实心四边形,且所述水平支架的各外边框与所述圆形镂空区之间的垂直距离为10mm-200mm。

3.根据权利要求2所述的光刻多复用装置,其特征在于,所述圆形镂空区的直径大于光刻机载片台上晶圆的直径。

4.根据权利要求3所述的光刻多复用装置,其特征在于,所述滑轨凹槽为圆环结构。

5.根据权利要求4所述的光刻多复用装置,其特征在于,所述滑轨凹槽的内圆环直径为1mm-100mm。

6.根据权利要求5所述的光刻多复用装置,其特征在于,所述滑轨凹槽的内圆环与所述圆形镂空区的距离为0.1mm-100mm。

7.根据权利要求6所述的光刻多复用装置,其特征在于,所述遮光罩的直径大于所述圆形镂空区的直径,且所述遮光罩的直径小于所述滑轨凹槽的外圆环直径。

8.根据权利要求1所述的光刻多复用装置,其特征在于,所述水平支架和遮光罩为金属材质或者聚氯乙烯材质或者特氟龙材质。

9.一种光刻多复用装置的制作方法,其特征在于,包括:

10.根据权利要求9所述的光刻多复用装置的制作方法,其特征在于,所述制作方法还包括:

技术总结

本发明属于半导体技术领域,公开了一种光刻多复用装置及其制作方法,所述装置包括设置于光刻机载片台与曝光光源之间的水平支架,以及内嵌于水平支架上的圆形镂空区;所述水平支架上设置有滑轨凹槽,且所述滑轨凹槽设置于所述圆形镂空区的外周;所述圆形镂空区的上方设置有具有镂空结构的遮光罩,且所述遮光罩的支撑脚活动安装于所述滑轨凹槽中,所述水平支架的外边框与所述滑轨凹槽之间设置有若干对准线,且所述若干对准线等距离分割所述滑轨凹槽的周长。本发明提供的光刻多复用装置,通过在水平支架的外边框与滑轨凹槽之间设置若干等距离分割滑轨凹槽的周长的对准线,有效的保证了光刻装置在进行多次光刻试验时晶圆上的曝光区域的面积相同。

技术研发人员:张汪根,苏宁,覃翠芳,樊永辉,许明伟,樊晓兵

受保护的技术使用者:深圳市汇芯通信技术有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!