光学复合膜及其制备方法、背光模组、显示面板与流程

本发明涉及显示,尤其涉及一种光学复合膜及其制备方法、背光模组、显示面板。

背景技术:

1、随着时代的进步液晶显示行业快速发展,亮度较高,价格相对较低产品受到人们的青睐,因此液晶显示行业对产品成本管控也备受挑战,现背光模组中所用背光材料一般使用多张膜片组合(3film架构、4film架构)或复合膜(pop、mop、dop)搭配扩散膜使用。

2、申请号cn200810127579.2提出了一种光学膜,包含一基材及位于该基材表面上之微结构层,其中该微结构层包含复数个柱状结构且该柱状结构包含至少二种选自由峰高度沿延伸方向变化之线性柱状结构、峰高度不沿延伸方向变化之线性柱状结构、峰高度沿延伸方向变化之曲线柱状结构及峰高度不沿延伸方向变化之曲线柱状结构所组成之群组之柱状结构。本发明之光学膜具有聚光效果,并可有效减少光学干涉现象。

3、针对现有的光学膜一般使用多张架构搭配来满足亮度需求,导致组装效率低,容易产生刮伤导致辉度下降,且上扩散与下偏光片堆叠存有gap间隙,导致背光模组较厚和生产成本相对较高;同时,多张棱镜组合如不搭配上扩散会出现彩虹纹路,画面品味较差且组装易刮伤导致辉度下降;以及,直下式背光一般搭配下扩散板使用,导致背光模组较厚的问题。针对上述出现的问题,目前尚未提出有效的解决方案。

技术实现思路

1、发明目的:提供一种光学复合膜及其制备方法、背光模组、显示面板,以至少解决上述现有技术中存在的问题之一。

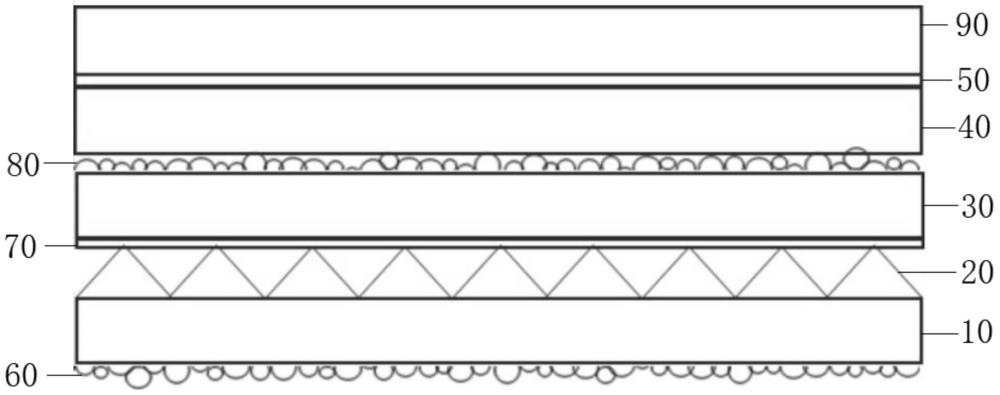

2、技术方案:一种光学复合膜,包括:

3、第一基材层;

4、第一棱镜层,设置于所述第一基材层上;

5、第二基材层,设置于远离所述第一基材层一侧的所述第一棱镜层上;

6、偏光片,设置于远离所述第一棱镜层一侧的所述第二基材层上;

7、psa层,设置于远离所述第二基材层一侧的所述偏光片上;及

8、雾化背涂层,设置于远离所述第一棱镜层一侧的所述第一基材层上;

9、其中,按照预设顺序依次叠设多个层体结构,以使光学复合膜降低厚度和提高遮蔽度。

10、作为优选,所述第一棱镜层和所述第二基材层之间设置有第一贴合胶层。

11、作为优选,所述第二基材层和所述偏光片之间设置有第二贴合胶层;

12、其中,所述第二贴合胶层中设置有粒子。

13、作为优选,所述psa层远离所述偏光片一侧设置有离型膜,以形成一体化偏光复合膜。

14、作为优选,所述第一基材层和所述雾化背涂层之间由上至下依次叠设有第二棱镜层和第三基材层;

15、其中,所述第一棱镜层的第一棱镜部和所述第二棱镜层的第二棱镜部为两组正交棱镜。

16、作为优选,所述第一棱镜层采用抖动外型,和/或,所述第二棱镜层采用抖动外型。

17、作为优选,所述第一棱镜层和所述第二基材层之间设置有第一贴合胶层,所述第二基材层和所述偏光片之间设置有第二贴合胶层;

18、其中,所述第一贴合胶层中设置有粒子,或所述第二贴合胶层中设置有粒子。

19、作为优选,所述第一棱镜层和所述第二棱镜层的截面均为等腰三角形,且其底边的宽度为10um-80um。

20、作为优选,所述第一棱镜层和所述第二棱镜层的顶角为60-95°。

21、作为优选,所述第一棱镜层和所述第二棱镜结构层的折射率区间为1.5-1.7。

22、作为优选,所述第一基材层、所述第二基材层和所述第三基材层的厚度为20um-300um。

23、为了实现上述目的,根据本申请的另一个方面,还提供了一种背光模组。

24、根据本申请的背光模组,包括如上所述的光学复合膜。

25、为了实现上述目的,根据本申请的另一个方面,还提供了一种显示面板。

26、根据本申请的显示面板,包括如上所述的背光模组。

27、为了实现上述目的,根据本申请的另一个方面,还提供了一种光学复合膜的制备方法。

28、根据本申请的光学复合膜的制备方法,应用于制备如上所述的光学复合膜;包括以下步骤:

29、步骤一、准备一第一基材层;

30、步骤二、在第一基材层上涂覆第一光固化涂料;

31、步骤三、通过模具以光固化转写工艺压印成型获得第一棱镜层;

32、步骤四、准备一第二基材层;

33、步骤五、在第二基材层两侧分别涂覆胶粘剂;

34、步骤六、将第二基材层通过热压或胶合,粘贴在远离第一基材层一侧的第一棱镜层上;

35、步骤七、在第二基材层远离第一棱镜层的一侧通过胶粘剂贴合偏光片,偏光片通过压敏胶或热压方式固定;

36、步骤八、在偏光片远离第二基材层一侧均匀涂布psa层;

37、步骤九、在psa层贴附离型膜;

38、步骤十、在第一基材层远离第一棱镜层一侧涂覆雾化背涂层。

39、有益效果:在本申请实施例中,采用一体化贴合的方式,通过按照预设顺序依次叠设多个层体结构,以使光学复合膜降低厚度和提高遮蔽度,达到了形成一体化偏光复合膜的目的,从而实现了降低光学复合膜的厚度、减少生产成本和提高遮蔽度的技术效果,进而解决了现有的光学膜一般使用多张架构搭配来满足亮度需求,导致组装效率低,容易产生刮伤导致辉度下降,且上扩散与下偏光片堆叠存有gap间隙,导致背光模组较厚和生产成本相对较高;同时,多张棱镜组合如不搭配上扩散会出现彩虹纹路,画面品味较差且组装易刮伤导致辉度下降;以及,直下式背光一般搭配下扩散板使用,导致背光模组较厚的技术问题。

技术特征:

1.光学复合膜,其特征在于,包括:

2.根据权利要求1所述的光学复合膜,其特征在于,所述第一棱镜层(20)和所述第二基材层(30)之间设置有第一贴合胶层(70)。

3.根据权利要求1所述的光学复合膜,其特征在于,所述第二基材层(30)和所述偏光片(40)之间设置有第二贴合胶层(80);

4.根据权利要求1所述的光学复合膜,其特征在于,所述psa层(50)远离所述偏光片(40)一侧设置有离型膜(90),以形成一体化偏光复合膜。

5.根据权利要求1所述的光学复合膜,其特征在于,所述第一基材层(10)和所述雾化背涂层(60)之间由上至下依次叠设有第二棱镜层(100)和第三基材层(110);

6.根据权利要求5所述的光学复合膜,其特征在于,所述第一棱镜层(20)采用抖动外型,和/或,所述第二棱镜层(100)采用抖动外型。

7.根据权利要求6所述的光学复合膜,其特征在于,所述第一棱镜层(20)和所述第二基材层(30)之间设置有第一贴合胶层(70),所述第二基材层(30)和所述偏光片(40)之间设置有第二贴合胶层(80);

8.根据权利要求5所述的光学复合膜,其特征在于,所述第一棱镜层(20)和所述第二棱镜层(100)的截面均为等腰三角形,且其底边的宽度为10um-80um。

9.根据权利要求5所述的光学复合膜,其特征在于,所述第一棱镜层(20)和所述第二棱镜层(100)的顶角为60-95°。

10.根据权利要求5所述的光学复合膜,其特征在于,所述第一棱镜层(20)和所述第二棱镜结构层的折射率区间为1.5-1.7。

11.根据权利要求5所述的光学复合膜,其特征在于,所述第一基材层(10)、所述第二基材层(30)和所述第三基材层(110)的厚度为20um-300um。

12.背光模组,其特征在于,包括如权利要求1-11中任一项所述的光学复合膜。

13.显示面板,其特征在于,包括如权利要求12所述的背光模组。

14.光学复合膜的制备方法,其特征在于,应用于制备如权利要求1-11中任一项所述的光学复合膜;包括以下步骤:

技术总结

本发明公开了光学复合膜及其制备方法、背光模组、显示面板,涉及显示技术领域。其中,该光学复合膜,包括:第一基材层;第一棱镜层,设置于第一基材层上;第二基材层,设置于远离第一基材层一侧的第一棱镜层上;偏光片,设置于远离第一棱镜层一侧的第二基材层上;PSA层,设置于远离第二基材层一侧的偏光片上。本发明,解决现有的光学膜一般使用多张架构搭配来满足亮度需求,导致组装效率低,容易产生刮伤导致辉度下降,且上扩散与下偏光片堆叠存有GAP间隙,导致背光模组较厚和生产成本相对较高;同时,多张棱镜组合如不搭配上扩散会出现彩虹纹路,画面品味较差且组装易刮伤导致辉度下降的问题。

技术研发人员:杨抗,韩尚

受保护的技术使用者:江苏弘德光电材料科技有限公司

技术研发日:

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!