混合溶剂体系、钙钛矿活性层及其制备方法、以及钙钛矿太阳能电池及其制备方法

1.本发明涉及钙钛矿太阳能电池领域技术领域,具体涉及一种混合溶剂体系、钙钛矿活性层及其制备方法、以及钙钛矿太阳能电池及其制备方法。

背景技术:

2.钙钛矿是一种具有很强光-电转换效率的材料结构,应用广泛,关注度高。钙钛矿(分子通式为abx3的一类晶体材料),最早是1839年德国科学家gustavrose发现了元素组成为catio3矿物,后来人们将具有这种晶体结构的物质统称为钙钛矿。在钙钛矿八面体结构中,a是较大的阳离子,b是较小的阳离子,x是阴离子,每个a离子被b和x离子一起构成的八面体所包围。钙钛矿材料由于其光吸收系数高、载流子迁移率大、合成方法简单等优点,被认为是下一代最具前景的光电材料之一。

3.钙钛矿太阳能电池的溶液处理是高通量生产低成本器件的一大前景。尽管钙钛矿太阳能电池在功率转换效率方面取得了很大的进步,但在同时提高的前驱体溶液稳定性的重现性方面仍存在挑战。

技术实现要素:

4.本发明的主要目的是提出一种混合溶剂体系、钙钛矿活性层及其制备方法、以及钙钛矿太阳能电池及其制备方法,旨在提高钙钛矿太阳能电池的前驱体溶液的稳定性和相应器件的性能。

5.为实现上述目的,本发明提出一种混合溶剂体系,所述混合溶剂体系,用以添加到钙钛矿前驱体溶液中,所述混合溶剂体系包括以下原料:氯代异辛烷、n-乙基-2-吡咯烷酮、二甲基亚砜。

6.可选地,所述二甲基亚砜和所述n-乙基-2-吡咯烷酮的体积比为0.3:1~5:1。

7.可选地,所述二甲基亚砜和所述n-乙基-2-吡咯烷酮的体积比为0.3:1~2:1。

8.可选地,所述氯代异辛烷、所述n-乙基-2-吡咯烷酮的总摩尔数与所述钙钛矿前驱体溶液中的pb离子的摩尔数之比为0.5:1~0.8:1。

9.本发明还提出一种钙钛矿活性层,所述钙钛矿活性层由如上所述的混合溶剂体系添加到所述前驱体溶液中,并涂布于电子传输层而形成。

10.可选地,所述钙钛矿活性层的厚度为100~1000nm。

11.本发明进一步提出一种钙钛矿活性层的制备方法,包括以下步骤:

12.提供如上所述的混合溶剂体系,并将甲基碘化铵和碘化铅溶于所述混合溶剂体系,制备得到前驱液;

13.将所述前驱液滴加到电子传输层表面,旋涂制备成薄膜,得到钙钛矿活性层。

14.本发明还提出一种钙钛矿太阳能电池,包括如上所述的钙钛矿活性层。

15.可选地,所述的钙钛矿太阳能电池包括依次叠加设置的导电玻璃基底、电子传输

层、空穴传输层和金属电极,所述钙钛矿活性层设于所述电子传输层和所述空穴传输层之间。

16.本发明还提出一种钙钛矿太阳能电池的制备方法,包括以下步骤:

17.基底清洗;

18.空穴传输层制备;

19.钙钛矿活性层前驱体溶液制备;

20.钙钛矿活性层制备;

21.电子传输层制备;

22.金属电极蒸镀。

23.本发明提供的技术方案中,采用了在钙钛矿前驱体溶液中引入氯代异辛烷、n-乙基-2-吡咯烷酮、二甲基亚砜,其中氯代异辛烷通过多种化学键抑制碘化物和甲酰胺离子的反应性,确保了前驱体溶液的稳定性。此外,由于pb

2+

与氯代异辛烷中cl=o的氧的螯合作用,钙钛矿膜中的氯代异辛烷通过减少缺陷和碘化铅的含量,以所需的化学计量学提高了膜的质量。掺杂氯代异辛烷的前驱体溶液和相应的器件在环境条件下50天以上具有良好的性能重现性和超稳定性,具有可扩展制造的商业可行性。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

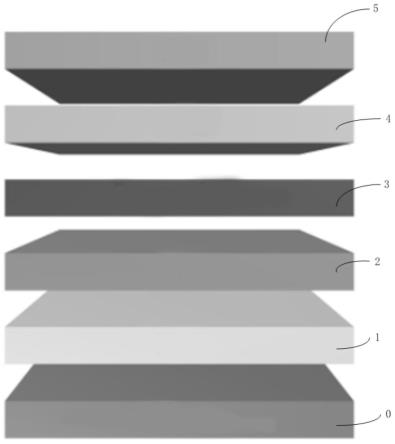

25.图1为本发明钙钛矿太阳能电池的基本结构示意图;

26.图2为本发明实施例和对比例制备的钙钛矿太阳能电池的电性能曲线图。

27.附图标号说明:

28.标号名称标号名称0衬底3钙钛矿活性层1导电玻璃基底4空穴传输层2电子传输层5金属电极

29.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实

施例,都属于本发明保护的范围。

31.钙钛矿太阳能电池的溶液处理是高通量生产低成本器件的一大前景。尽管钙钛矿太阳能电池在功率转换效率方面取得了很大的进步,但在同时提高的前驱体溶液稳定性的重现性方面仍存在挑战。

32.鉴于此,本发明提出一种混合溶剂体系,旨在解决钙钛矿太阳能电池的前驱体溶液的稳定性问题。本发明附图中,图1为本发明钙钛矿太阳能电池的基本结构示意图;图2为本发明实施例和对比例制备的钙钛矿太阳能电池的电性能曲线图。

33.本发明提出一种混合溶剂体系,用以添加到钙钛矿前驱体溶液中,所述混合溶剂体系包括以下原料:氯代异辛烷、n-乙基-2-吡咯烷酮、二甲基亚砜。

34.本发明提供的混合溶剂体系适用于多种钙钛矿体系如mapbi3,fapbi3、csfapbi3、csfapbi

3-xbr

x

等。本发明采用了在钙钛矿前驱体溶液中引入氯代异辛烷、n-乙基-2-吡咯烷酮、二甲基亚砜,其中氯代异辛烷通过多种化学键抑制碘化物和甲酰胺离子的反应性,确保了前驱体溶液的稳定性。此外,由于pb

2+

与氯代异辛烷中cl=o的氧的螯合作用,钙钛矿膜中的氯代异辛烷通过减少缺陷和碘化铅的含量,以所需的化学计量学提高了膜的质量。掺杂氯代异辛烷的前驱体溶液和相应的器件在环境条件下50天以上具有良好的性能重现性和超稳定性,具有可扩展制造的商业可行性。

35.其中,氯代异辛烷的结构式如式下所示:

[0036][0037]

n-乙基-2-吡咯烷酮的结构式如下所示:

[0038][0039]

于本实施例中,所述二甲基亚砜和所述n-乙基-2-吡咯烷酮的体积比为0.3:1~5:1,除了起主要作用的氯代异辛烷,添加其他的有机溶剂,如二甲基亚砜和所述n-乙基-2-吡咯烷酮,有助于有机组分的溶解性,同时为氯代异辛烷中cl=o提供足够的cl=o环境条件,在此体积比的范围内,可以提供较好的反应条件。

[0040]

进一步地,于本实施例中,所述二甲基亚砜和所述n-乙基-2-吡咯烷酮的体积比为0.3:1~2:1,在此体积比的范围内,可以提供更好的反应条件。

[0041]

在本实施例中,所述氯代异辛烷、所述n-乙基-2-吡咯烷酮的总摩尔数与所述钙钛矿前驱体溶液中的pb离子的摩尔数之比为0.5:1~0.7:1,优选地,所述氯代异辛烷、所述n-乙基-2-吡咯烷酮的总摩尔数与所述钙钛矿前驱体溶液中的pb离子的摩尔数之比为0.5:1~0.8:1,在此比例范围内,所述氯代异辛烷中cl=o的氧与钙钛矿前驱体溶液中的pb离子充分地产生螯合作用,并通过多种化学键抑制碘化物和甲酰胺离子的反应性。

[0042]

本发明还提出一种钙钛矿活性层,所述钙钛矿活性层由所述混合溶剂体系添加到所述前驱体溶液中,并涂布于电子传输层而形成,添加了本发明的混合溶剂的前驱体溶液涂布到电子传输层后,可以减少传统的钙钛矿电池的缺陷。

[0043]

进一步地,所述钙钛矿活性层的材料包括abx3型化合物,其中a包括k

+

、rb

+

、cs

+

、

ch3nh

3+

或ch(nh2)

2+

,b包括pb

2+

,x包括cl-、br-、i-或scn-,这些材料制备工艺简单,成本较低,同时这些材料的结构更加稳定,有利于缺陷的扩散迁移。

[0044]

进一步地,所述钙钛矿活性层的厚度为100~1000nm,在此范围内,所述电子在传输过程中速度较快,可以提高转换效率。

[0045]

本发明还提出一种钙钛矿活性层的制备方法,包括以下步骤:

[0046]

s1、提供如上所述的混合溶剂体系,并将甲基碘化铵和碘化铅溶于所述混合溶剂体系,制备得到前驱液;

[0047]

s2、将所述前驱液滴加到电子传输层表面,旋涂制备成薄膜,得到钙钛矿活性层。

[0048]

所述钙钛矿活性层制备包括前驱液制备和薄膜沉积两个部分:前驱液制备选用甲基碘化铵(mai)和碘化铅(pbi2)以1:1的摩尔比溶于溶剂体系中;薄膜沉积选用匀胶旋涂法、线棒涂布法、刮刀涂布法、狭缝挤出式涂布法、丝网印刷、凹版印刷、凸版印刷等常规溶液成膜方法中的任意一种,优选的,钙钛矿活性层制备选用匀胶涂布法制备,高效率的钙钛矿吸光层采用一步旋涂法制备。优选的,旋涂制备活性层分为两个阶段,第一阶段为慢速阶段,优选的旋涂速度为1000~3000rpm/min,旋涂时间1~5秒;第二阶段为高速阶段,优选的旋涂速度为4000~6000rpm/min,旋涂时间为30~50秒。用本发明制备的钙钛矿活性层有利于减少缺陷,从而提高电子传输速率。

[0049]

本发明还提出一种钙钛矿太阳能电池,包括如上所述的钙钛矿活性层,应用了本发明的钙钛矿活性层的钙钛矿太阳能电池光电转换性能得到提高。

[0050]

进一步地,请参照图1,所述钙钛矿太阳能电池,包括依次叠加设置的导电玻璃基底1、电子传输层2、空穴传输层4和金属电极5,所述钙钛矿活性层3设于所述电子传输层和所述空穴传输层之间,在另一个实施例中,所述钙钛矿太阳能电池在制备时还需要衬底0,其材料可以为玻璃或其他材料。

[0051]

所述导电玻璃基底的材料通常为商用高透fto玻璃和ito玻璃等硬质基底,或覆盖ito的柔性基底材料(pet、pen、pi、pc膜等);所述电子传输层的材料通常为tio2、sno2、pcbm、c

60

和bcp中的一种或两种以上的组合;优选的,电子传输层为sno2和tio2的组合薄膜。其中,sno2薄膜采用水热沉积工艺制备在fto薄膜上方,薄膜厚度5~10nm;tio2薄膜采用高温喷涂工艺沉积于fto导电薄膜层上方,薄膜厚度5~10nm;所述空穴传输层的材料通常为100~200nm,通常由spiro-ometad与cbz、1ul li-tfsifk209、tbp混合而成。优选的,spiro-ometad薄膜选用匀胶旋涂法制备,旋涂速度为3000~5000rpm/min。所述金属电极层选自金、铜、银、铝和导电碳材料电极中的一种或两种及以上的复合电极。

[0052]

本发明还提出一种钙钛矿太阳能电池的制备方法,其特征在于,包括以下步骤:

[0053]

1、基底清洗;

[0054]

2、空穴传输层制备;

[0055]

3、钙钛矿活性层前驱体溶液制备;

[0056]

4、钙钛矿活性层制备;

[0057]

5、电子传输层制备;

[0058]

6、金属电极蒸镀。

[0059]

所述基底清洗指覆盖透明导电电极的基底材料和fto玻璃、pet和pc、pi等柔性基底依次以表面活性剂、去离子水、丙酮、异丙醇超声清洗两次,每次10~15分钟,之后烘干或

以氮气吹干,紫外臭氧(uvo)或等离子体进行表面处理10~20分钟后备用。经过本方案制备的钙钛矿太阳能电池具有更好的光电转换性能。

[0060]

以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

[0061]

实施例1

[0062]

一种混合溶剂体系,包括以下原料:氯代异辛烷、n-乙基-2-吡咯烷酮、二甲基亚砜,其中,二甲基亚砜和n-乙基-2-吡咯烷酮的体积比为0.3:1,氯代异辛烷、n-乙基-2-吡咯烷酮的总摩尔数与钙钛矿前驱体溶液中的pb离子的摩尔数之比为0.5:1。

[0063]

实施例2

[0064]

一种混合溶剂体系,包括以下原料:氯代异辛烷、n-乙基-2-吡咯烷酮、二甲基亚砜,其中,二甲基亚砜和n-乙基-2-吡咯烷酮的体积比为0.5:1,氯代异辛烷、n-乙基-2-吡咯烷酮的总摩尔数与钙钛矿前驱体溶液中的pb离子的摩尔数之比为0.7:1。

[0065]

实施例3

[0066]

一种混合溶剂体系,包括以下原料:氯代异辛烷、n-乙基-2-吡咯烷酮、二甲基亚砜,其中,二甲基亚砜和n-乙基-2-吡咯烷酮的体积比为1.5:1,氯代异辛烷、n-乙基-2-吡咯烷酮的总摩尔数与钙钛矿前驱体溶液中的pb离子的摩尔数之比为0.8:1。

[0067]

实施例4

[0068]

一种混合溶剂体系,包括以下原料:氯代异辛烷、n-乙基-2-吡咯烷酮、二甲基亚砜,其中,二甲基亚砜和n-乙基-2-吡咯烷酮的体积比为2.5:1,氯代异辛烷、n-乙基-2-吡咯烷酮的总摩尔数与钙钛矿前驱体溶液中的pb离子的摩尔数之比为0.8:1。

[0069]

实施例5

[0070]

一种混合溶剂体系,包括以下原料:氯代异辛烷、n-乙基-2-吡咯烷酮、二甲基亚砜,其中,二甲基亚砜和n-乙基-2-吡咯烷酮的体积比为5:1,氯代异辛烷、n-乙基-2-吡咯烷酮的总摩尔数与钙钛矿前驱体溶液中的pb离子的摩尔数之比为0.8:1。

[0071]

实施例6

[0072]

一种混合溶剂体系,包括以下原料:氯代异辛烷、n-乙基-2-吡咯烷酮、二甲基亚砜,其中,二甲基亚砜和n-乙基-2-吡咯烷酮的体积比为2.2:1,氯代异辛烷、n-乙基-2-吡咯烷酮的总摩尔数与钙钛矿前驱体溶液中的pb离子的摩尔数之比为0.8:1。

[0073]

实施例7

[0074]

(1)对飞秒激光刻蚀加工后的fto玻璃以前文所述方法清洗,之后uvo处理15分钟后备用;

[0075]

(2)处理后的fto玻璃通过cbd(化学水浴沉积发)工艺制备20nm厚的sno2电子输层;

[0076]

(3)覆盖sno2电子传输层的fto玻璃放入钛基热台,200℃条件下退火60分钟,冷却,后取出备用;

[0077]

(4)取461.5mg pbi2、142.8mg fai(1h-咪唑-1-基(2-甲基-3-呋喃基)甲酮),并溶于90ul实施例1的混合溶剂体系,dio(1,8-二碘辛烷)的加入量与pbi2的摩尔比为0.65:1,溶液中溶质总浓度为1.12mol/ml。

[0078]

(5)在步骤(3)得到的sno2电子传输层上旋涂步骤(4)所述钙钛矿前驱体溶液:整

个旋涂过程分为三个步骤,首先以5000rpm/min旋涂5秒;然后以6000rpm/min旋涂30秒;得到的钙钛矿吸光层的厚度控制在600nm左右;

[0079]

(6)步骤(5)得到的组件在氮气环境中70℃退火10分钟待冷却后取出,在湿度为45%空气环境中;

[0080]

(7)步骤(6)制得的组件移入氮气环境的手套箱,将54.75mg spiro-ometad与750ul cbz、13.5ul li-tfsi、21.75ul fk209、22.5ul tbp混合,以4000rpm旋涂30s得到空穴传输层;

[0081]

(8)步骤(7)制得的组件同样采用热蒸镀沉积法制备金电极,控制真空度低于4*10-4

pa,蒸镀速率1-2埃/秒,金电极厚度100nm,制备得到钙钛矿太阳能电池器件。

[0082]

实施例8

[0083]

(1)对飞秒激光刻蚀加工后的fto玻璃以前文所述方法清洗,之后uvo处理15分钟后备用;

[0084]

(2)处理后的fto玻璃通过cbd(化学水浴沉积发)工艺制备20nm厚的sno2电子输层;

[0085]

(3)覆盖sno2电子传输层的fto玻璃放入钛基热台,200℃条件下退火60分钟,冷却,后取出备用;

[0086]

(4)取461.5mg pbi2、142.8mg fai(1h-咪唑-1-基(2-甲基-3-呋喃基)甲酮),并溶于90ul实施例2的混合溶剂体系,dio(1,8-二碘辛烷)的加入量与pbi2的摩尔比为0.65:1,溶液中溶质总浓度为1.12mol/ml。

[0087]

(5)在步骤(3)得到的sno2电子传输层上旋涂步骤(4)所述钙钛矿前驱体溶液:整个旋涂过程分为三个步骤,首先以5000rpm/min旋涂5秒;然后以6000rpm/min旋涂30秒;得到的钙钛矿吸光层的厚度控制在600nm左右;

[0088]

(6)步骤(5)得到的组件在氮气环境中70℃退火10分钟待冷却后取出,在湿度为45%空气环境中;

[0089]

(7)步骤(6)制得的组件移入氮气环境的手套箱,将54.75mg spiro-ometad与750ul cbz、13.5ul li-tfsi、21.75ul fk209、22.5ul tbp混合,以4000rpm旋涂30s得到空穴传输层;

[0090]

(8)步骤(7)制得的组件同样采用热蒸镀沉积法制备金电极,控制真空度低于4*10-4

pa,蒸镀速率1-2埃/秒,金电极厚度100nm,制备得到钙钛矿太阳能电池器件。

[0091]

实施例9

[0092]

(1)对飞秒激光刻蚀加工后的fto玻璃以前文所述方法清洗,之后uvo处理15分钟后备用;

[0093]

(2)处理后的fto玻璃通过cbd(化学水浴沉积发)工艺制备20nm厚的sno2电子输层;

[0094]

(3)覆盖sno2电子传输层的fto玻璃放入钛基热台,200℃条件下退火60分钟,冷却,后取出备用;

[0095]

(4)取461.5mg pbi2、142.8mg fai(1h-咪唑-1-基(2-甲基-3-呋喃基)甲酮),并溶于90ul实施例3中混合溶剂体系,dio(1,8-二碘辛烷)的加入量与pbi2的摩尔比为0.65:1,溶液中溶质总浓度为1.12mol/ml。

[0096]

(5)在步骤(3)得到的sno2电子传输层上旋涂步骤(4)所述钙钛矿前驱体溶液:整个旋涂过程分为三个步骤,首先以5000rpm/min旋涂5秒;然后以6000rpm/min旋涂30秒;得到的钙钛矿吸光层的厚度控制在600nm左右;

[0097]

(6)步骤(5)得到的组件在氮气环境中70℃退火10分钟待冷却后取出,在湿度为45%空气环境中;

[0098]

(7)步骤(6)制得的组件移入氮气环境的手套箱,将54.75mg spiro-ometad与750ul cbz、13.5ul li-tfsi、21.75ul fk209、22.5ul tbp混合,以4000rpm旋涂30s得到空穴传输层;

[0099]

(8)步骤(7)制得的组件同样采用热蒸镀沉积法制备金电极,控制真空度低于4*10-4

pa,蒸镀速率1-2埃/秒,金电极厚度100nm,制备得到钙钛矿太阳能电池器件。

[0100]

实施例10

[0101]

(1)对飞秒激光刻蚀加工后的fto玻璃以前文所述方法清洗,之后uvo处理15分钟后备用;

[0102]

(2)处理后的fto玻璃通过cbd(化学水浴沉积发)工艺制备20nm厚的sno2电子输层;

[0103]

(3)覆盖sno2电子传输层的fto玻璃放入钛基热台,200℃条件下退火60分钟,冷却,后取出备用;

[0104]

(4)取461.5mg pbi2、142.8mg fai(1h-咪唑-1-基(2-甲基-3-呋喃基)甲酮),并溶于90ul实施例4中混合溶剂体系,dio(1,8-二碘辛烷)的加入量与pbi2的摩尔比为0.65:1,溶液中溶质总浓度为1.12mol/ml。

[0105]

(5)在步骤(3)得到的sno2电子传输层上旋涂步骤(4)所述钙钛矿前驱体溶液:整个旋涂过程分为三个步骤,首先以5000rpm/min旋涂5秒;然后以6000rpm/min旋涂30秒;得到的钙钛矿吸光层的厚度控制在600nm左右;

[0106]

(6)步骤(5)得到的组件在氮气环境中70℃退火10分钟待冷却后取出,在湿度为45%空气环境中;

[0107]

(7)步骤(6)制得的组件移入氮气环境的手套箱,将54.75mg spiro-ometad与750ul cbz、13.5ul li-tfsi、21.75ul fk209、22.5ul tbp混合,以4000rpm旋涂30s得到空穴传输层;

[0108]

(8)步骤(7)制得的组件同样采用热蒸镀沉积法制备金电极,控制真空度低于4*10-4

pa,蒸镀速率1-2埃/秒,金电极厚度100nm,制备得到钙钛矿太阳能电池器件。

[0109]

实施例11

[0110]

(1)对飞秒激光刻蚀加工后的fto玻璃以前文所述方法清洗,之后uvo处理15分钟后备用;

[0111]

(2)处理后的fto玻璃通过cbd(化学水浴沉积发)工艺制备20nm厚的sno2电子输层;

[0112]

(3)覆盖sno2电子传输层的fto玻璃放入钛基热台,200℃条件下退火60分钟,冷却,后取出备用;

[0113]

(4)取461.5mg pbi2、142.8mg fai(1h-咪唑-1-基(2-甲基-3-呋喃基)甲酮),并溶于90ul实施例5中混合溶剂体系,dio的加入量与pbi2的摩尔比为0.65:1,溶液中溶质总浓

度为1.12mol/ml。

[0114]

(5)在步骤(3)得到的sno2电子传输层上旋涂步骤(4)所述钙钛矿前驱体溶液:整个旋涂过程分为三个步骤,首先以5000rpm/min旋涂5秒;然后以6000rpm/min旋涂30秒;得到的钙钛矿吸光层的厚度控制在600nm左右;

[0115]

(6)步骤(5)得到的组件在氮气环境中70℃退火10分钟待冷却后取出,在湿度为45%空气环境中;

[0116]

(7)步骤(6)制得的组件移入氮气环境的手套箱,将54.75mg spiro-ometad与750ul cbz、13.5ul li-tfsi、21.75ul fk209、22.5ul tbp混合,以4000rpm旋涂30s得到空穴传输层;

[0117]

(8)步骤(7)制得的组件同样采用热蒸镀沉积法制备金电极,控制真空度低于4*10-4

pa,蒸镀速率1-2埃/秒,金电极厚度100nm,制备得到钙钛矿太阳能电池器件。

[0118]

实施例12

[0119]

(1)对飞秒激光刻蚀加工后的fto玻璃以前文所述方法清洗,之后uvo处理15分钟后备用;

[0120]

(2)处理后的fto玻璃通过cbd(化学水浴沉积发)工艺制备20nm厚的sno2电子输层;

[0121]

(3)覆盖sno2电子传输层的fto玻璃放入钛基热台,200℃条件下退火60分钟,冷却,后取出备用;

[0122]

(4)取461.5mg pbi2、142.8mg fai(1h-咪唑-1-基(2-甲基-3-呋喃基)甲酮),并溶于90ul实施例6中混合溶剂体系,dio(1,8-二碘辛烷)的加入量与pbi2的摩尔比为0.65:1,溶液中溶质总浓度为1.12mol/ml。

[0123]

(5)在步骤(3)得到的sno2电子传输层上旋涂步骤(4)所述钙钛矿前驱体溶液:整个旋涂过程分为三个步骤,首先以5000rpm/min旋涂5秒;然后以6000rpm/min旋涂30秒;得到的钙钛矿吸光层的厚度控制在600nm左右;

[0124]

(6)步骤(5)得到的组件在氮气环境中70℃退火10分钟待冷却后取出,在湿度为45%空气环境中;

[0125]

(7)步骤(6)制得的组件移入氮气环境的手套箱,将54.75mg spiro-ometad与750ul cbz、13.5ul li-tfsi、21.75ul fk209、22.5ul tbp混合,以4000rpm旋涂30s得到空穴传输层;

[0126]

(8)步骤(7)制得的组件同样采用热蒸镀沉积法制备金电极,控制真空度低于4*10-4

pa,蒸镀速率1-2埃/秒,金电极厚度100nm,制备得到钙钛矿太阳能电池器件。

[0127]

实施例13

[0128]

(1)对飞秒激光刻蚀加工后的fto玻璃以前文所述方法清洗,之后uvo处理15分钟后备用;

[0129]

(2)处理后的fto玻璃通过cbd(化学水浴沉积发)工艺制备20nm厚的sno2电子输层;

[0130]

(3)覆盖sno2电子传输层的fto玻璃放入钛基热台,200℃条件下退火60分钟,冷却,后取出备用;

[0131]

(4)取461.5mg pbi2、142.8mg fai(1h-咪唑-1-基(2-甲基-3-呋喃基)甲酮),并溶

于90ul实施例6中混合溶剂体系,氯代异辛烷的加入量与pbi2的摩尔比为0.65:1,溶液中溶质总浓度为1.12mol/ml。

[0132]

(5)在步骤(3)得到的sno2电子传输层上旋涂步骤(4)所述钙钛矿前驱体溶液:整个旋涂过程分为三个步骤,首先以5000rpm/min旋涂5秒;然后以6000rpm/min旋涂30秒;得到的钙钛矿吸光层的厚度控制在600nm左右;

[0133]

(6)步骤(5)得到的组件在氮气环境中70℃退火10分钟待冷却后取出,在湿度为45%空气环境中;

[0134]

(7)步骤(6)制得的组件移入氮气环境的手套箱,将54.75mg spiro-ometad与750ul cbz、13.5ul li-tfsi、21.75ul fk209、22.5ul tbp混合,以4000rpm旋涂30s得到空穴传输层;

[0135]

(8)步骤(7)制得的组件同样采用热蒸镀沉积法制备金电极,控制真空度低于4*10-4

pa,蒸镀速率1-2埃/秒,金电极厚度100nm,制备得到钙钛矿太阳能电池器件。

[0136]

对比例1

[0137]

(1)对飞秒激光刻蚀加工后的fto玻璃以前文所述方法清洗,之后uvo处理15分钟后备用;

[0138]

(2)处理后的fto玻璃通过cbd(化学水浴沉积发)工艺制备20nm厚的sno2电子输层;

[0139]

(3)覆盖sno2电子传输层的fto玻璃放入钛基热台,200℃条件下退火60分钟,冷却,后取出备用;

[0140]

(4)取461.5mg pbi2、142.8mg fai和90ulnmp溶于dmf溶剂中,常温搅拌过夜得到钙钛矿前驱体溶液,溶液中溶质总浓度为1.12mol/ml。

[0141]

(5)在步骤(3)得到的sno2电子传输层上旋涂步骤(4)所述钙钛矿前驱体溶液:整个旋涂过程分为三个步骤,首先以5000rpm/min旋涂5秒;然后以6000rpm/min旋涂30秒;得到的钙钛矿吸光层的厚度控制在600nm左右;

[0142]

(6)步骤(5)得到的组件在氮气环境中70℃退火10分钟待冷却后取出,在湿度为45%空气环境中;

[0143]

(7)步骤(6)制得的组件移入氮气环境的手套箱,将54.75mg spiro-ometad与750ul cbz、13.5ul li-tfsi、21.75ul fk209、22.5ul tbp混合,以4000rpm旋涂30s得到空穴传输层;

[0144]

(8)步骤(7)制得的组件同样采用热蒸镀沉积法制备金电极,控制真空度低于4*10-4

pa,蒸镀速率1-2埃/秒,金电极厚度100nm,制备得到钙钛矿太阳能电池器件。

[0145]

测试方法及结果

[0146]

电池性能测试:上述实施例制备得到的钙钛矿太阳能电池使用太阳光模拟器(氙灯作为光源)在一个标准太阳光强度(am1.5g,100mw/cm2)下进行测试,所述的太阳光模拟器在美国国家可再生能源实验室中使用硅二极管(具备kg9可见滤光器)进行校正。相应的测试结果如表1和图2所示。

[0147]

表1依据不同实施例制备得到的钙钛矿太阳能电池性能参数表

[0148][0149]

从电池性能测试数据可知:基于本发明所述溶剂体系的钙钛矿太阳能电池均优于基于常规溶剂制备的钙钛矿太阳能电池的光电转换效率;更进一步的,通过调控新型溶剂体系中各溶剂的比例可以得到具备更高效率的钙钛矿太阳能电池。

[0150]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1