静音罩整机降噪结构的制作方法

本技术涉及一种静音罩整机降噪结构。

背景技术:

1、目前实验室分析行业,搭建标准实验室的时候,需要静音罩来有效降低仪器噪声。而大多仪器又有环境温度要求,因此有效的降噪效果且保持温度不过高,是静音罩的两项基本衡量指标。

2、目前的通常做法是通过加层以实现降噪,但如此不仅提高了成本,且效果并不明显,而且单一的加板也许会造成温度过高,使仪器热跳。

技术实现思路

1、基于此,本实用新型提供一种静音罩整机降噪结构,能够有效降噪且保证其内部温度不会过高,提高用户的使用体验。

2、本实用新型采用的技术方案为:

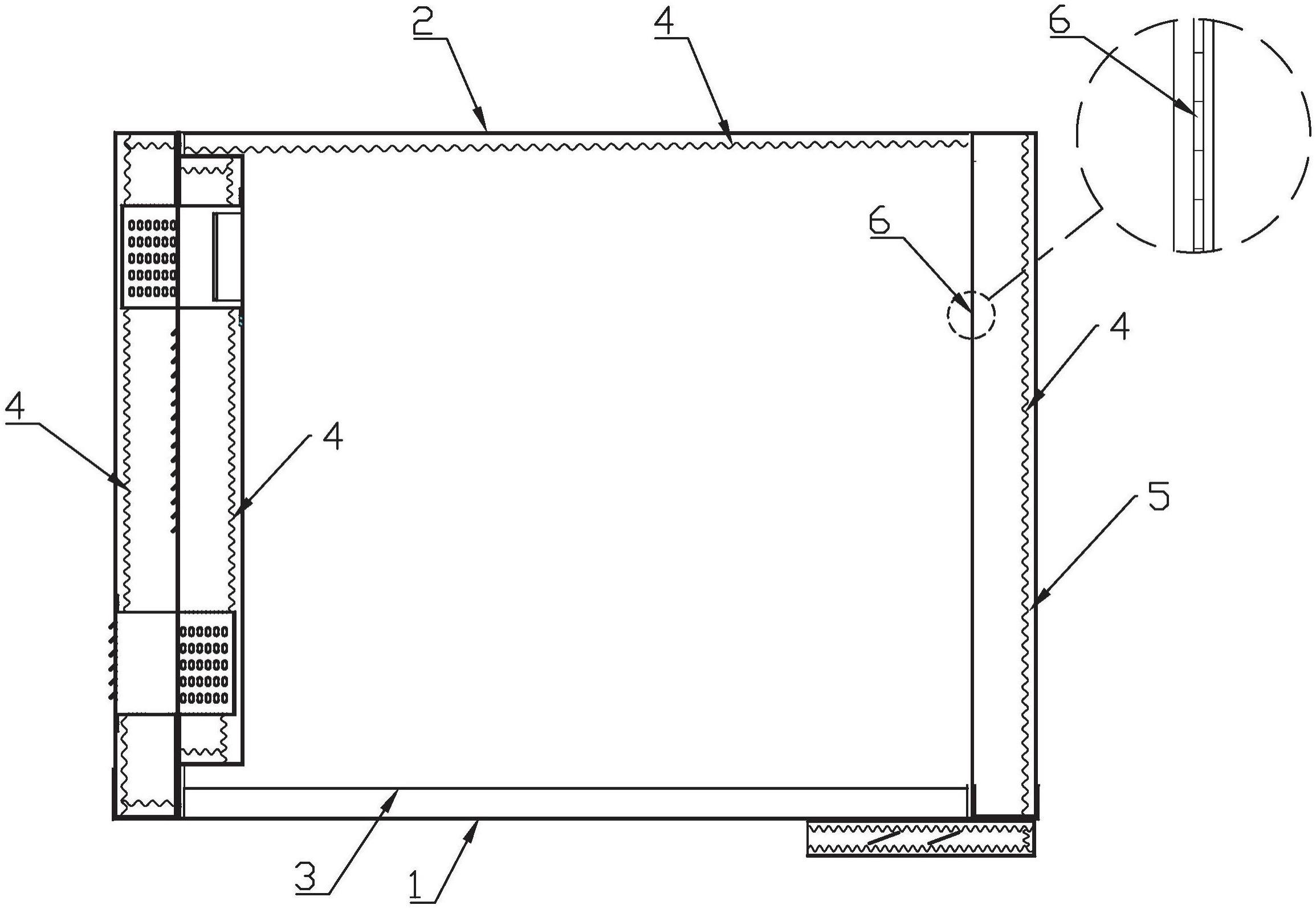

3、一种静音罩整机降噪结构,其特征在于,包括主体部分、进气部分以及排气部分,其中:

4、所述主体部分包括由底板、顶板以及侧板组成的主箱体,主箱体的前侧与后侧呈开放状,以供连通所述进气部分与排气部分;

5、所述进气部分包括进气导向箱与进气隔音箱,所述进气隔音箱密封连接于所述主箱体的前侧,其与主箱体相接的板面称为前板,前板上密布有进气孔阵列,所述进气隔音箱的底面设有进气入孔;所述进气导向箱位于所述进气隔音箱下侧位置,而且所述进气导向箱对应于所述进气隔音箱的进气入孔设有导气孔阵列;所述进气导向箱由进气箱体、进气隔板以及推拉板组成,所述推拉板上设有所述导气孔阵列,而且所述推拉板可水平活动地安装在所述进气箱体上,凭借推拉板的水平位移,能够改变所述导气孔阵列与所述进气入孔的重合数量,所述进气箱体的水平一侧设有进气口,所述进气隔板安装在所述进气箱体内,其上密布阻隔孔阵列并且呈倾斜布置。

6、所述的静音罩整机降噪结构,其中,所述排气部分包括风扇搭载板、隔层板以及排气隔音板,其中:

7、所述排气隔音板与所述风扇搭载板相对密合,所述隔层板夹在所述风扇搭载板与所述排气隔音板之间,所述风扇搭载板与所述隔层板之间形成排噪腔,所述排气隔音板与所述隔层板之间形成缓冲腔;

8、所述风扇搭载板密接在所述主箱体的后侧,其上设有入风口,以供安装风扇,在入风口上密接有风扇隔音罩,所述风扇隔音罩的一端将所述风扇遮罩在内,另一端伸入所述缓冲腔并设有透孔阵列;

9、所述排气隔音板上设有排风口,在所述排风口上密接有排风隔音罩,所述排风隔音罩相反于排风口的一端伸入所述排噪腔并设有穿孔阵列;

10、所述隔层板上设有供所述风扇隔音罩以及所述排风隔音罩密接通过的通孔,还设有使缓冲腔与排噪腔相通的返流孔。

11、所述的静音罩整机降噪结构,其中,在所述风扇搭载板和/或排气隔音板和/或风扇隔音罩和/或排风隔音罩的内壁上设有吸音材料。

12、所述的静音罩整机降噪结构,其中,在所述返流孔和/或所述排风口上设置风栅。

13、所述的静音罩整机降噪结构,其中,所述底板上铺减震垫,减震垫上可供安放仪器。

14、所述的静音罩整机降噪结构,其中,所述顶板以及侧板内侧贴有吸音材料。

15、所述的静音罩整机降噪结构,其中,所述进气导向箱以及进气隔音箱的内侧贴有吸音材料。

16、所述的静音罩整机降噪结构,其中,所述吸音材料是隔音棉。

17、所述的静音罩整机降噪结构,其中,所述底板插设在所述进气隔音箱与进气导向箱之间,其对应于所述进气隔音箱的进气入孔预留有通气开孔。

18、本实用新型的静音罩相比于通常结构,其前端和尾端降噪效果都有提升。在于其能通过折射削弱来有效降低噪音,且该结构不会影响静音罩进气,能保持内部一定温度。

技术特征:

1.一种静音罩整机降噪结构,其特征在于,包括主体部分、进气部分以及排气部分,其中:

2.根据权利要求1所述的静音罩整机降噪结构,其特征在于,所述排气部分包括风扇搭载板、隔层板以及排气隔音板,其中:

3.根据权利要求2所述的静音罩整机降噪结构,其特征在于,在所述风扇搭载板和/或排气隔音板和/或风扇隔音罩和/或排风隔音罩的内壁上设有吸音材料。

4.根据权利要求2所述的静音罩整机降噪结构,其特征在于,在所述返流孔和/或所述排风口上设置风栅。

5.根据权利要求1所述的静音罩整机降噪结构,其特征在于,所述底板上铺减震垫,减震垫上可供安放仪器。

6.根据权利要求1所述的静音罩整机降噪结构,其特征在于,所述顶板以及侧板内侧贴有吸音材料。

7.根据权利要求1所述的静音罩整机降噪结构,其特征在于,所述进气导向箱以及进气隔音箱的内侧贴有吸音材料。

8.根据权利要求3、6或7所述的静音罩整机降噪结构,其特征在于,所述吸音材料是隔音棉。

9.根据权利要求1所述的静音罩整机降噪结构,其特征在于,所述底板插设在所述进气隔音箱与进气导向箱之间,其对应于所述进气隔音箱的进气入孔预留有通气开孔。

技术总结

本技术提供一种静音罩整机降噪结构,包括主体部分、进气部分以及排气部分,主体部分包括由底板、顶板以及侧板组成的主箱体,主箱体的前侧与后侧呈开放状,以供连通所述进气部分与排气部分;所述进气部分包括进气导向箱与进气隔音箱,所述进气隔音箱密封连接于所述主箱体的前侧,所述进气导向箱位于主箱体下侧,由进气箱体、进气隔板以及推拉板组成,推拉板上设有所述导气孔阵列,进气箱体的水平一侧设有进气口,进气隔板呈倾斜布置在所述进气箱体内,其上密布阻隔孔阵列。本技术能够实现装置内部换风,保证了内部气流循环及时散热,由于取消前板开孔,使直出的噪声被阻拦,噪声在进气部分与排气部分都经过多次削弱,很较好的降噪效果。

技术研发人员:韩飚,刘学,贺有胜,刘祎然,黄图江

受保护的技术使用者:莱伯泰科(天津)科技有限公司

技术研发日:20230517

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!