一种PCBA电路板和厚壁光导组装结构的制作方法

本技术涉及车灯,具体为一种pcba电路板和厚壁光导组装结构。

背景技术:

1、现有技术中,车灯的pcba电路板和厚壁光导之间的组装根据其结构以及二者之间的距离等,在组装时只允许加30*8的螺丝,但是车灯的其他部件在组装时都是使用40*14的螺丝,这样在车灯装配时,很容易导致装错螺丝,而导致在车灯装配出现瑕疵,进而导致车灯的质量不合格,因此需要一种可以适用于40*14的螺丝装配的pcba电路板和厚壁光导之间的组装结构。

技术实现思路

1、本实用新型的目的在于提供一种pcba电路板和厚壁光导组装结构,以解决上述背景技术中提出的螺丝易装错的问题。

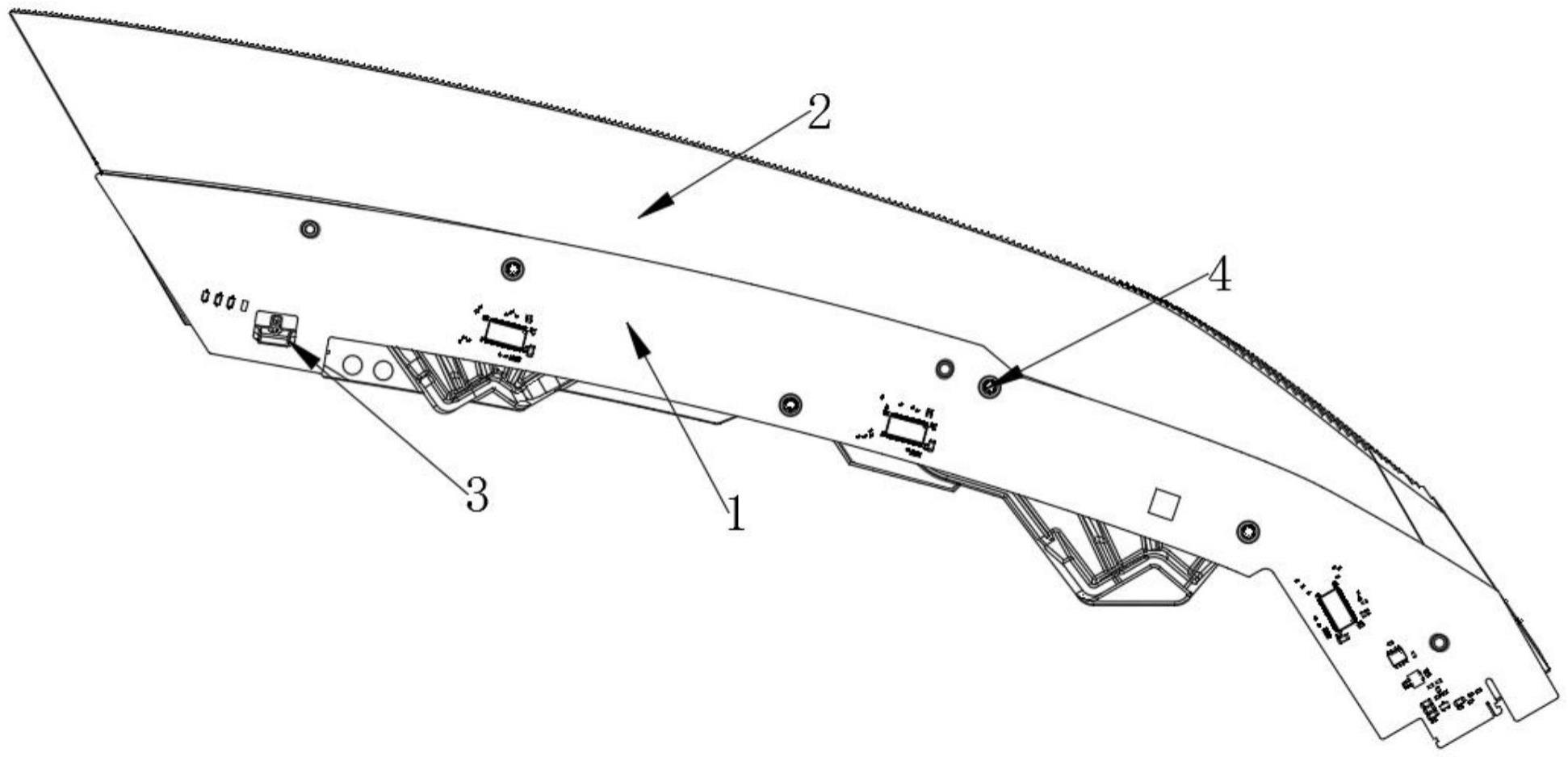

2、为实现上述目的,本实用新型提供如下技术方案:一种pcba电路板和厚壁光导组装结构,包括pcba电路板和厚壁光导,所述pcba电路板和厚壁光导之间通过一个或多个定位锁紧销和多个连接螺丝连接成一体;所述pcba电路板上设置有多个圆孔和一个或多个矩形开口,所述厚壁光导的后侧面上设置有一个或多个定位锁紧销并与所述矩形开口一一对应设置,所述厚壁光导的后侧面上设置有多个螺纹孔并与所述圆孔一一对应设置。

3、进一步的,所述pcba电路板为竖直的圆弧形设置,其最右端设置有电源接口,所述pcba电路板的前侧面上在其竖直高度的中间处设置有横向排列的多个发光光源、后侧面上靠近下部设置有多组横向排列的光源控制模组,所述pcba电路板上设置有一个或多个矩形开口;在除最左端的光源控制模组外几组光源控制模组的附近均设置有圆孔。

4、进一步的,所述厚壁光导为圆弧形设置,其竖直的后侧面上水平设置有一个或多个定位锁紧销,所述厚壁光导的竖直后侧面上在与所述发光光源对应位置处设置有与之一一对应的多个聚光器。

5、优选的,所述定位锁紧销与所述厚壁光导一体成型设置。

6、优选的,所述定位锁紧销包括与所述厚壁光导后侧面垂直设置的水平的锁紧立板,所述锁紧立板的末端的底面上设置有向下突出的锁紧卡块。

7、优选的,所述锁紧立板上表面与所述厚壁光导的后侧面之间设置有加强斜拉板。

8、与现有技术相比,本实用新型的有益效果是:

9、本实用新型应用于装配空间受限的pcba电路板与所述厚壁光导之间的连接固定,使用在一个或多个定位锁紧销代替原本需要安装的30*8的螺丝,从而免除了30*8的螺丝的使用,只需要使用40*14的螺丝进行车灯装配使用,从而可以使得在车灯装配的过程中,不会出现装错螺丝的问题,进而避免了因为装错螺丝导致的车灯质量不合格的问题。

技术特征:

1.一种pcba电路板和厚壁光导组装结构,其特征在于:包括pcba电路板(1)和厚壁光导(2),所述pcba电路板(1)和厚壁光导(2)之间通过一个或多个定位锁紧销(3)和多个连接螺丝(4)连接成一体;所述pcba电路板(1)上设置有多个圆孔(15)和一个或多个矩形开口(14),所述厚壁光导(2)的后侧面上设置有一个或多个定位锁紧销(3)并与所述矩形开口(14)一一对应设置,所述厚壁光导(2)的后侧面上设置有多个螺纹孔(21)并与所述圆孔(15)一一对应设置。

2.根据权利要求1所述的pcba电路板和厚壁光导组装结构,其特征在于:所述pcba电路板(1)为竖直的圆弧形设置,其最右端设置有电源接口(11),所述pcba电路板(1)的前侧面上在其竖直高度的中间处设置有横向排列的多个发光光源(12)、后侧面上靠近下部设置有多组横向排列的光源控制模组(13),所述pcba电路板(1)上设置有一个或多个矩形开口(14);在除最左端的光源控制模组外的几组光源控制模组(13)的附近均设置有圆孔(15)。

3.根据权利要求2所述的pcba电路板和厚壁光导组装结构,其特征在于:所述厚壁光导(2)为圆弧形设置,其竖直的后侧面上水平设置有一个或多个定位锁紧销(3),所述厚壁光导(2)的竖直后侧面上在与所述发光光源(12)对应位置处设置有与之一一对应的多个聚光器(22)。

4.根据权利要求3所述的pcba电路板和厚壁光导组装结构,其特征在于:所述定位锁紧销(3)与所述厚壁光导(2)一体成型设置。

5.根据权利要求4所述的pcba电路板和厚壁光导组装结构,其特征在于:所述定位锁紧销(3)包括与所述厚壁光导(2)后侧面垂直设置的水平的锁紧立板(31),所述锁紧立板(31)的末端的底面上设置有向下突出的锁紧卡块(33)。

6.根据权利要求5所述的pcba电路板和厚壁光导组装结构,其特征在于:所述锁紧立板(31)上表面与所述厚壁光导(2)的后侧面之间设置有加强斜拉板(32)。

技术总结

本技术公开了一种PCBA电路板和厚壁光导组装结构,涉及车灯技术领域,包括PCBA电路板、厚壁光导、一个或多个定位锁紧销、多个连接螺丝;本技术应用于装配空间受限的PCBA电路板与所述厚壁光导之间的连接固定,使用定位锁紧销代替原本需要安装的30*8的螺丝,从而免除了30*8的螺丝的使用,只需要使用40*14的螺丝进行车灯装配使用,从而可以使得在车灯装配的过程中,不会出现装错螺丝的问题,进而避免了因为装错螺丝导致的车灯质量不合格的问题。

技术研发人员:单其晶

受保护的技术使用者:锦祥照明系统(大连)有限公司

技术研发日:20230428

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!