一种增减材复合制造工艺装备的制作方法

[0001]

本发明涉及精密机械制造技术领域,具体地说是一种增减材复合制造工艺装备。

背景技术:

[0002]

复杂零件的精密制造是我国航空、航天、精密模具等行业急待解决的问题。以带有内冷却流道的模具零件为例,不仅要保证其型腔、流道的形状精度,同时还对模具型腔、流道表面质量也提出了很高的要求,传统的制造方法是对整块毛坯件进行铣削加工,复杂的型腔一般采用五轴机床加工,设备成本高,材料去除量大,并且加工过程中要使用大量切削液,不利于环保,另一种制造方法是采用增材制造的方法,例如激光选取熔化(slm)方法,在选定区域将金属粉末逐层熔化成形,激光选取熔化方法制造的零件形状精度可高达0.1mm,然而其表面粗糙度并不理想,采用此方法制造的模具零件,往往还要对特定的表面安排铣削、抛磨等后处理,零件需要再次装夹,由此产生了精度误差与时间成本。目前对于增减材复合制造工艺装备的研制工作还处于初始展开阶段,还有许多问题需要解决,比如设备构型与空间布置问题,以及零件加工过程中的防氧化和防水、在线检测、精确供粉、切削回收等一系列问题。

技术实现要素:

[0003]

本发明的目的在于提供一种增减材复合制造工艺装备,基于激光选取熔化技术(slm)和高速切削技术实现复杂零件的增减材复合加工,设备空间布局合理且密封性好,供粉精确且能够对铺粉质量与零件端面质量进行在线检测,有效保证工件的加工质量和加工精度,并且提高了加工效率。

[0004]

本发明的目的是通过以下技术方案来实现的:

[0005]

一种增减材复合制造工艺装备,包括防护罩、减材装置和支架,减材装置和支架设于防护罩内,所述减材装置设有具有xyz三个自由度的电主轴和具有x自由度的激光振镜,所述支架上设有铺粉装置、供粉箱和成形箱,其中铺粉装置设有铺粉面板和可移动的刮刀,铺粉面板上设有供粉口、成形口和补粉口,供粉箱设于供粉口下侧,且所述供粉箱内设有可升降的供粉活塞,成形箱设于成形口下侧,且所述成形箱内设有可升降的成形活塞,所述支架内设有供粉移动机构,且所述供粉箱通过所述供粉移动机构驱动在所述供粉口和补粉口之间移动。

[0006]

所述减材装置包括x向移动机构、y向移动机构、z向升降机构、电主轴、激光振镜和安装座,其中所述x向移动机构安装于所述安装座上,且所述x向移动机构设有x向移动座,所述z向升降机构安装于所述x向移动座上,且所述z向升降机构设有z向升降座,所述y向移动机构安装于所述z向升降座上,且所述y向移动机构设有y向移动座,所述电主轴安装于所述y向移动座端部,所述激光振镜安装于所述x向移动座上。

[0007]

所述供粉箱下侧设有供粉升降机构,所述供粉升降机构包括供粉升降电机、供粉升降丝杠和供粉升降顶座,所述供粉升降丝杠通过所述供粉升降电机驱动旋转,所述供粉

升降顶座下端设有供粉升降丝母套装于所述供粉升降丝杠上,所述供粉升降顶座上端设有与所述供粉活塞配合的定位销。

[0008]

所述供粉移动机构包括供粉移动电机、供粉移动传动组件和供粉移动丝杠,供粉移动丝杠通过供粉移动电机驱动旋转,且供粉移动电机通过供粉移动传动组件传递转矩,在所述供粉箱下端设有供粉移动丝母套装于所述供粉移动丝杠上。

[0009]

所述供粉箱上端设有可升降的密封圈座,所述供粉箱左右两侧设有连杆机构,所述供粉箱前后两侧设有连接轴,连杆机构端部分别通过对应侧的连接轴相连,并且在连接轴端部设有凸轮,在密封圈座上设有顶升滚轮分别与对应的凸轮接触,供粉箱一侧连杆机构前端设有曲柄、另一侧连杆机构后端设有曲柄。

[0010]

所述供粉口下侧设有活动闸板,且所述活动闸板与铺粉面板下侧滑动连接,所述活动闸板远离所述供粉箱一侧设有推块,所述活动闸板靠近所述供粉箱一侧设有拉簧。

[0011]

所述铺粉装置包括铺粉电机、铺粉传动组件、移动传动带、刮刀、刮刀座和铺粉面板,其中移动传动带分设于铺粉面板上的成形口和供粉口两侧,所述移动传动带通过铺粉电机驱动同步转动,且所述铺粉电机通过铺粉传动组件传递转矩,刮刀座通过移动传动带带动移动,在刮刀座下侧设有刮刀,在刮刀座上设有激光轮廓仪。

[0012]

所述成形箱下侧设有成形升降机构,所述成形升降机构包括成形升降电机、成形升降丝杠和成形升降顶座,所述成形升降丝杠通过所述成形升降电机驱动旋转,所述成形升降顶座上设有成形升降丝母套装于所述成形升降丝杠上,所述成形升降顶座上端与所述成形活塞相连。

[0013]

所述支架上设有换刀架,所述换刀架上设有对刀仪和多个刀夹。

[0014]

所述电主轴下端设有柔性防护罩,所述电主轴后侧设有吸管和驱动所述吸管升降的电动推杆。

[0015]

本发明的优点与积极效果为:

[0016]

1、本发明中的减材装置设有具有xyz三个自由度的电主轴和具有x自由度的激光振镜,这种空间布置方式既降低了设备高度,也扩大了电主轴和激光振镜移动范围,其中激光振镜由于高度降低可采用成本较低视场较小的小焦距振镜,不会影响加工,另外设备工艺腔体的高度降低相当于减小了工艺腔体体积,氩气等工艺保护气体的填充用量也随之减少,这些都有效降低设备成本。

[0017]

2、本发明可实现精确供粉,从而有效控制金属粉末的消耗量,其中供粉箱中的供粉活塞能够精确控制移动高度,从而实现提供指定容积的粉末,另外铺粉面板两侧设有回收口用于回收多余粉末。

[0018]

3、本发明可实现自动铺粉,并且能够实现铺粉层表面质量和零件表面轮廓高度的在线检测,其中铺粉装置设有可控制移动的刮刀实现铺粉作业,并且在铺粉装置的刮刀座上设有激光轮廓仪用于检测整个工作区域的粉层或零件的表面轮廓信息,该信息可用于评估铺粉层质量以及检测零件表面与刮刀底面是否会形成干涉。

[0019]

4、本发明能够实现自动补粉,当供粉箱中的粉末即将耗光前,供粉升降机构中的供粉升降顶座下降到最低位置并与供粉活塞分离,供粉箱可自动移动至补粉口处实现补粉作业,并且供粉口下侧设有活动闸门,供粉箱移走补粉时,所述活动闸门自动关闭供粉口,以避免保护气体泄漏,而供粉箱上端设有可升降的密封圈座,供粉箱移动到位后所述密封

圈座可自动升起与铺粉面板紧贴实现密封。

[0020]

5、本发明能够根据程序自动更换刀具,并且电主轴下方设有柔性防护罩,可避免切屑飞溅,减材加工完成后,激光轮廓仪可自动检测切屑的位置,吸管降下并吸走该处的切屑,自动完成切屑清理。

附图说明

[0021]

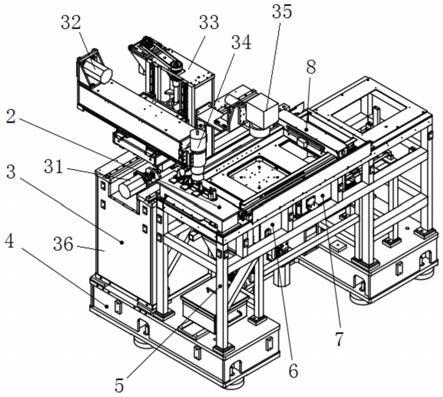

图1为本发明的立体示意图,

[0022]

图2为图1中本发明去掉防护罩时的结构示意图,

[0023]

图3为图2中的减材装置示意图,

[0024]

图4为图3中的a向视图,

[0025]

图5为图2中的铺粉装置示意图,

[0026]

图6为图2中的成形箱示意图,

[0027]

图7为驱动图6中成形活塞升降的成形升降机构示意图,

[0028]

图8为图2中的供粉箱示意图,

[0029]

图9为驱动图8中供粉箱移动的供粉移动机构示意图,

[0030]

图10为驱动图8中供粉箱活塞升降的供粉升降机构示意图,

[0031]

图11为图5中供粉口下侧的活动闸板示意图,

[0032]

图12为图2中的换刀架示意图,

[0033]

图13为图12中的电主轴及吸管示意图。

[0034]

其中,1为防护罩,2为换刀架,201为对刀仪,202为刀夹,203为刀具,3为减材装置,31为x向移动机构,311为x向电机,312为x向丝杠,313为x向滑轨,314为x向移动座,3141为底板,32为y向移动机构,321为y向电机,322为y向移动座,323为y向主动轮,324为y向传动带,325为y向从动轮,326为y向丝杠,327为y向滑轨,33为z向升降机构,331为z向电机,332为z向主动轮,333为z向传动带,334为z向从动轮,335为z向丝杠,336为z向滑轨,337为z向升降座,34为电主轴,341为柔性防护罩,35为激光振镜,36为安装座,4为底座,5为支架,6为成形箱,601为成形活塞,602为加热丝,603为热电偶,604为弹性密封条,605为成形升降电机,606为成形升降滑轨,607为成形升降丝杠,608为成形升降顶座,7为供粉箱,701为密封圈座,702为凸轮,703为连接轴,704为曲柄,705为曲柄滚轮,706为顶升滚轮,707为导向套,708为导向轴,709为供粉活塞,710为第二连杆,711为供粉移动滑轨,712为供粉移动电机,713为供粉移动丝杠,714为供粉从动轮,715为供粉传动带,716为供粉主动轮,717为供粉升降电机,718为供粉升降顶座,719为供粉升降滑轨,720为供粉升降丝杠,721为定位销,722为第一连杆,723为第三连杆,8为铺粉装置,801为铺粉电机,802为铺粉驱动轮,803为驱动传动带,804为铺粉主动轴,805为移动传动带,806为铺粉滑轨,807为铺粉面板,808为激光轮廓仪,809为电动执行器,810为刮刀,811为刮刀座,812为移动从动轮,813为供粉口,814为补粉口,815为成形口,9为活动闸板,901为闸板滑轨,902为拉簧,903为支座,904为推块,10为吸管,11为电动推杆。

具体实施方式

[0035]

下面结合附图对本发明作进一步详述。

[0036]

如图1~13所示,本发明包括防护罩1、减材装置3和支架5,减材装置3和支架5并列设于防护罩1内,所述减材装置3设有具有xyz三个自由度的电主轴34和具有x自由度的激光振镜35,所述支架5上设有铺粉装置8、供粉箱7和成形箱6,其中如图5所示,铺粉装置8设有铺粉面板807和可移动的刮刀810,并且铺粉面板807上设有供粉口813和成形口815,供粉箱7设于供粉口813下侧,且如图8所示,所述供粉箱7内设有可升降的供粉活塞709,成形箱6设于成形口815下侧,且如图6所示,所述成形箱6内设有可升降的成形活塞601,金属基板安装于所述成形活塞601上。本发明工作时,供粉箱7内的供粉活塞709上升将一定量粉末由供粉口813顶出,同时成形箱6内的成形活塞601上升且金属基板表面与铺粉面板807平齐,然后所述刮刀810移动将供粉口813顶出的粉末在铺粉面板807上铺平,然后所述激光振镜35移动到成形口815上方的指定区域进行金属粉末的选区融化加工,加工完成后所述电主轴34移动到指定位置并利用刀具对融合成形后的工件进行切削减材加工。所述电主轴34和激光振镜35均为本领域公知技术且为市购产品。

[0037]

如图3~4所示,所述减材装置3包括x向移动机构31、y向移动机构32、z向升降机构33、电主轴34、激光振镜35和安装座36,其中所述安装座36与所述支架5并列设置,所述x向移动机构31安装于所述安装座36上,且所述x向移动机构31设有x向移动座314,所述z向升降机构33安装于所述x向移动座314上,且所述z向升降机构33设有z向升降座337,所述y向移动机构32安装于所述z向升降座337上,且所述y向移动机构32设有y向移动座322,所述电主轴34安装于所述y向移动座322端部,所述激光振镜35通过一安装支架固装于所述x向移动座314上。

[0038]

如图3~4所示,所述x向移动机构31包括x向电机311、x向丝杠312和x向移动座314,所述x向移动座314下端的底板3141与所述安装座36滑动连接,在所述安装座36上设有x向滑轨313,在所述底板3141下侧设有与所述x向滑轨313配合的x向滑块,另外所述x向电机311和x向丝杠312均安装于所述安装座36上,且所述x向丝杠312通过所述x向电机311驱动转动,在所述底板3141下侧设有x向丝母套装于所述x向丝杠312上。机构工作时,x向丝杠312转动驱动x向丝母移动,进而驱动x向移动座314移动。

[0039]

如图3~4所示,所述z向升降机构33包括z向电机331、z向传动组件、z向丝杠335和z向升降座337,所述z向升降座337与所述x向移动座314滑动连接,在所述x向移动座314上垂直设有z向滑轨336,在所述z向升降座337上设有与所述z向滑轨336配合的z向滑块,z向电机331、z向传动组件和z向丝杠335均安装于x向移动座314上,z向丝杠335通过z向电机331驱动旋转,且z向电机331通过z向传动组件传递转矩,所述z向升降座337上设有z向丝母套装于所述z向丝杠335上。本实施例中,所述z向传动组件包括z向主动轮332、z向传动带333和z向从动轮334,z向主动轮332通过z向传动带333与z向从动轮334相连,且z向主动轮332安装于z向电机331的输出轴上,z向从动轮334安装于所述z向丝杠335上。

[0040]

如图3~4所示,所述y向移动机构32包括y向电机321、y向传动组件、y向丝杠326和y向移动座322,所述y向移动座322与所述z向升降座337滑动连接,在所述y向移动座322下侧设有y向滑轨327,在所述z向升降座337上设有与所述y向滑轨327配合的y向滑块,y向电机321、y向传动组件和y向丝杠326均安装于所述y向移动座322上,y向丝杠326通过y向电机321驱动旋转,且y向电机321通过y向传动组件传递转矩,在所述z向升降座337上设有y向丝母套装于所述y向丝杠326上。本实施例中,所述y向传动组件包括y向主动轮323、y向传动带

324和y向从动轮325,y向主动轮323通过y向传动带324与y向从动轮325相连,且y向主动轮323安装于y向电机321的输出轴上,y向从动轮325安装于y向丝杠326上。

[0041]

如图8所示,所述供粉箱7内设有供粉活塞709,并且所述供粉箱7下侧设有供粉升降机构,所述供粉活塞709通过所述供粉升降机构驱动在所述供粉箱7内升降。如图10所示,所述供粉升降机构包括供粉升降电机717、供粉升降丝杠720和供粉升降顶座718,所述供粉升降顶座718呈l型且下侧水平段端部与所述减材装置3的安装座36滑动连接,在所述安装座36侧壁上设有供粉升降滑轨719,所述供粉升降顶座718下侧水平段端部设有与所述供粉升降滑轨719配合的供粉升降滑块,所述供粉升降电机717和供粉升降丝杠720均安装于所述安装座36侧壁上,且所述供粉升降丝杠720通过所述供粉升降电机717驱动旋转,所述供粉升降顶座718下侧水平段端部设有供粉升降丝母套装于所述供粉升降丝杠720上,所述供粉升降顶座718的竖直段对准供粉箱7内的供粉活塞709,并且在所述供粉升降顶座718的竖直段顶端设有定位销721。如图5所示,在所述铺粉面板807上设有供粉口813和补粉口814,所述供粉箱7可移动地设于支架5内,以实现在所述供粉口813和补粉口814之间移动,而所述供粉升降机构中的供粉升降顶座718在供粉时伸入至所述供粉箱7中并且定位销721对准供粉活塞709上相应的定位孔,从而将供粉活塞709顶起,另外所述供粉升降电机717为伺服电机,控制系统发出驱动脉冲可以控制供粉活塞709上升距离,从而实现定量供粉,而当供粉箱7需要补粉时,所述供粉升降顶座718下落至最低点且与所述供粉活塞709脱离,此时供粉活塞709位于供粉箱7最底部,供粉箱7可整体移动至补粉口814下方实现补粉。

[0042]

如图9所示,所述支架5内设有供粉移动机构用于驱动供粉箱7在供粉口813和补粉口814之间移动,所述供粉移动机构包括供粉移动电机712、供粉移动传动组件和供粉移动丝杠713,供粉箱7下端与所述支架5滑动连接,在所述支架5上设有供粉移动滑轨711,在所述供粉箱7下端设有与所述供粉移动滑轨711配合的供粉移动滑块,供粉移动电机712、供粉移动传动组件和供粉移动丝杠713均安装于所述支架5上,供粉移动丝杠713通过供粉移动电机712驱动旋转,且供粉移动电机712通过供粉移动传动组件传递转矩,在所述供粉箱7下端设有供粉移动丝母套装于所述供粉移动丝杠713上。本实施例中,所述供粉移动传动组件包括供粉主动轮716、供粉传动带715和供粉从动轮714,供粉主动轮716通过供粉传动带715与供粉从动轮714相连,且供粉主动轮716安装于供粉移动电机712的输出轴上,供粉从动轮714安装于供粉移动丝杠713上,另外所述供粉移动丝杠713的安装位置应避开所述供粉升降机构中的供粉升降顶座718升降路径,以避免影响供粉作业。

[0043]

如图8所示,所述供粉箱7上端设有可升降的密封圈座701,所述密封圈座701上设有供粉密封圈,所述供粉箱7两侧设有连杆机构,当供粉箱7移动到位后,所述密封圈座701通过两侧连杆机构作用升起顶住铺粉面板807下侧,从而使供粉密封圈与铺粉面板807下侧紧贴实现密封。

[0044]

如图8所示,所述供粉箱7前后两侧均设有连接轴703,且供粉箱7左右两侧的连杆机构端部分别通过对应侧的连接轴703相连,从而实现两侧连杆机构同步摆动,在每个连接轴703端部均设有心形的凸轮702,在所述密封圈座701的各个角端均设有顶升滚轮706与对应的凸轮702接触,供粉箱7两侧的连杆机构同步摆动即驱动各个凸轮702同步转动,进而通过顶升滚轮706将密封圈座701顶升,在所述供粉箱7两侧设有导向套707,在所述密封圈座701两侧设有导向轴708,且所述导向轴708插入对应的导向套707中实现导向作用,在所述

导向轴708下端设有限位块以避免导向轴708脱离导向套707,另外供粉箱7一侧连杆机构前端设有曲柄704,另一侧连杆机构后端设有曲柄704,所述曲柄704自由端设有曲柄滚轮705,当供粉箱7移动到位时,所述曲柄704自由端的曲柄滚轮705与支架5上相应的结构相抵,进而驱动曲柄704绕对应的连接轴703转动,并驱动供粉箱7两侧的连杆机构同步摆动,从而实现各个凸轮702转动。如图11所示,本实施例中,当供粉箱7移动至供粉口813下侧时,供粉箱7前侧的曲柄滚轮705与所述成形箱6相抵,当供粉箱7移动至补粉口814下侧时,供粉箱7后侧的曲柄滚轮705与设于支架5上的一个挡块相抵。

[0045]

如图8~9所示,所述连杆机构包括依次连接的曲柄704、第一连杆722、第二连杆710和第三连杆723,所述曲柄704与第一连杆722交汇处以及第三连杆723顶端均设有心形的凸轮702,如图8所示,供粉箱7移动时密封圈座701上的顶升滚轮706位于凸轮702上侧的中间凹处,如图9所示,供粉箱7移动到位后,凸轮702通过连杆机构驱动转动并利用上侧凸部将顶升滚轮706顶起。

[0046]

如图11所示,在所述供粉口813下侧设有活动闸板9,所述活动闸板9与铺粉面板807下侧滑动连接,在所述铺粉面板807下侧设有闸板滑轨901,在所述活动闸板9上设有与所述闸板滑轨901配合的闸板滑块,所述活动闸板9远离所述供粉箱7一侧设有推块904,所述活动闸板9靠近所述供粉箱7一侧的两端设有拉簧902,所述铺粉面板807下侧设有支座903,且所述拉簧902一端与活动闸板9连接,另一端固定于对应的支座903上。供粉箱7向供粉位置移动时通过推动活动闸板9下侧的推块904使活动闸板9打开,此时拉簧902处于拉伸状态,供粉箱7脱离供粉位置时,所述活动闸板9在所述拉簧902作用下自动复位将供粉口813挡住,以减少因补粉操作造成的保护气体泄漏,另外所述活动闸板9上面四周粘接有密封薄片,以实现活动闸板9与铺粉面板807之间密封。本实施例中,所述密封薄片为聚四氟乙烯薄片。

[0047]

如图5所示,供粉箱7内粉末通过供粉活塞709顶升由所述供粉口813输出后,金属粉末通过铺粉装置8实现铺平,所述铺粉装置8包括铺粉电机801、铺粉传动组件、移动传动带805、刮刀座811和铺粉面板807,铺粉面板807设于支架5上端,所述铺粉面板807上设有成形口815、供粉口813和补粉口814,并且在成形口815和供粉口813两侧设有移动传动带805,所述移动传动带805通过铺粉电机801驱动同步转动,且所述铺粉电机801通过铺粉传动组件传递转矩,所述刮刀座811与所述铺粉面板807滑动连接,在所述铺粉面板807上设有铺粉滑轨806,所述刮刀座811上设有与所述铺粉滑轨806配合的铺粉滑块,所述刮刀座811两端分别固装于不同的移动传动带805上,所述刮刀座811即通过所述移动传动带805带动移动,在所述刮刀座811下侧设有刮刀810。

[0048]

如图5所示,所述移动传动带805一端设有移动主动轮,另一端设有移动从动轮812,且不同移动传动带805的移动主动轮通过铺粉主动轴804相连,不同移动传动带805的移动从动轮812通过铺粉从动轴相连,所述铺粉传动组件包括铺粉驱动轮802、驱动传动带803和铺粉从动轮,所述铺粉驱动轮802通过驱动传动带803与铺粉从动轮相连,且所述铺粉驱动轮802安装于铺粉电机801的输出轴上,所述铺粉从动轮安装于所述铺粉主动轴804上。

[0049]

如图5所示,所述刮刀座811上设有激光轮廓仪808和与其配套的电动执行器809,所述激光轮廓仪808通过所述电动执行器809驱动沿着铺粉面板807宽度方向移动。本发明工作时,所述激光轮廓仪808本体的测量范围为其正下方的一个小范围区域,通过随刮刀座

811的运动,可测得沿铺粉滑轨806方向的一长条形区域的粉层或零件上表面轮廓,完成一个长条区域的测量后,激光轮廓仪808随电动执行器809横向步进一段距离,该距离等于长条区域宽度,按上述步骤继续测量下一个长条区域,最终测得整个工作区域的粉层或零件的表面轮廓信息,该信息用于评估铺粉层质量以及检测零件表面与刮刀底面是否会形成干涉。所述激光轮廓仪808和与其配套的电动执行器809为本领域公知技术且为市购产品。

[0050]

如图5所示,所述刮刀座811的前后两侧各有一把刮刀810,刮刀810底面与平整的铺粉面板807之间留有间隙,铺粉时刮刀座811向前方移动,粉末在刮刀810与铺粉面板807之间的缝隙内逐渐流出形成均匀的铺粉层,在铺粉面板807两端设有回收口,所述回收口下侧设有回收箱,多余的粉末被推到铺粉面板807两端的回收口中。

[0051]

如图6所示,所述成形箱6上端与铺粉面板807下表面连接形成密封,所述成形箱6上方的铺粉面板807上设有成形口815,所述成形箱6内设有可升降的成形活塞601,铺粉时所述成形活塞601升起且使金属基板表面与铺粉面板807平齐。如图7所示,所述成形箱6下侧设有成形升降机构用于驱动所述成形活塞601升降,所述成形升降机构包括成形升降电机605、成形升降丝杠607和成形升降顶座608,所述成形升降顶座608与所述减材装置3的安装座36侧壁滑动连接,在所述安装座36上设有成形升降滑轨606,所述成形升降顶座608上设有与所述成形升降滑轨606配合的成形升降滑块,所述成形升降电机605和成形升降丝杠607均安装于所述安装座36侧壁上,且所述成形升降丝杠607通过所述成形升降电机605驱动旋转,在所述成形升降顶座608上设有成形升降丝母套装于所述成形升降丝杠607上,所述成形升降顶座608上端伸入至成形箱6内并与所述成形活塞601相连。

[0052]

如图6所示,成形箱6四壁装有隔热板,避免加热对周围环境造成影响,所述成形活塞601上设有加热丝602和热电偶603,加热丝602用于零件金属基板的预热,热电偶603用于实时测量金属基板的温度,所述加热丝602和热电偶603均为本领域公知技术,在所述成形活塞601四周设有弹性密封条604用于与成形箱6的四周内壁相抵形成密封。

[0053]

如图1所示,在所述支架5上设有换刀架2,如图12所示,所述换刀架2上设有多个刀夹202,需要更换切削刀具时,电主轴34移动至空闲刀夹202处,使刀具刀柄上的凹槽卡到刀夹202上,然后电主轴34将刀具松开,刀具留在相应的刀夹202上,接着电主轴34对准所选定刀夹202上的刀具,使刀具刀柄的锥形头与电主轴34锥形内孔相配合,电主轴34执行拉刀程序,将该刀夹202上的刀具取出,在换刀架2上设有对刀仪201用于检测刀具的实际长度。所述刀夹202、刀具和对刀仪201均为本领域公知技术且为市购产品。

[0054]

如图13所示,所述电主轴34下端设有柔性防护罩341以避免切削时切屑飞溅,本实施例中,所述柔性防护罩341由一簇软毛组成,软毛尖端略低于切削刀具末端,去除材料形成的切屑主要向水平方向飞溅,切屑碰到柔性防护罩341的软毛而被阻挡在防护罩内,这就避免了切屑向四周飞溅造成较大面积的铺粉层污染。另外所述y向移动座322端部设有吸管10和电动推杆11,所述吸管10通过电动推杆11驱动沿着垂直方向升降,所述吸管10远端连接工业吸尘器,在进行减材切削加工时,吸管10处于上方极限位置,在需要进行切屑回收时,电动推杆11将吸管10推下,位于本发明外侧的工业吸尘器启动,并通过吸管10将减材加工区的切屑吸走。所述电动推杆11和工业吸尘器均为本领域公知技术且为市购产品。

[0055]

如图1~2所示,所述防护罩1上部为工艺腔体并设有活动门、观察窗和各种管线接口,具备良好的密封性,所述防护罩1下部主要用于容置减材装置3的安装座36以及所述支

架5等结构,如图2所示,本实施例中,所述安装座36和支架5并列设置且两端分别通过一个底座4支撑。

[0056]

本发明的工作原理为:

[0057]

本发明工作时,供粉箱7内装有金属粉末,成形用的金属基板固定于成形箱6内的成形活塞601上,关闭防护罩1上半部工艺腔体的活动门,并且向工艺腔体内注入保护气体,直至腔体内的剩余水含氧量达到预定值。打开本发明设备系统的控制软件,选择加工工艺文件,工艺系统软件自动生成曲面零件的三维模型、分层信息和加工路径信息,操作者在工艺系统软件中选择激光功率和扫描速度,并设定切削刀具种类规格,所有工艺参数确认后,操作者点击“开始加工”按钮,本发明开始运作进行自动铺粉、激光熔化、减材切削、回收切屑、更换刀具等操作。

[0058]

本发明自动运行时,供粉箱7内的供粉活塞709升起实现供粉,并且供粉升降电机717为伺服电机,系统软件发出驱动脉冲可以控制供粉活塞709上升距离,从而实现定量供粉,同时成形箱6内的成形活塞601升起使金属基板与铺粉面板807平齐,然后铺粉装置8中的刮刀810移动开始自动铺粉作业,粉料在刮刀810与铺粉面板807之间的缝隙内逐渐流出形成均匀的铺粉层,另外在铺粉面板807两端设有回收口,多余的粉末被推到铺粉面板807两端的回收口中,实现自动回收。铺粉完成后,减材装置3上的激光振镜35移动到指定区域进行金属粉末的选区融化加工,加工完成后带有刀具的电主轴34移动到指定位置对融合成形后的工件进行切削减材加工,另外所述电主轴34可根据系统设定自动从换刀架2上选择合适刀具进行加工,切屑回收时,加工切屑通过吸管10吸走。本发明在防护罩1内可设置水份分析仪和氧含量分析仪,整个加工过程中,工艺系统通过所述水份分析仪和氧含量分析仪监视工艺保护气体含量是否达标,所述水份分析仪和氧含量分析仪为本领域公知技术且为市购产品,同时工艺系统软件在加工中通过刮刀座811上的激光轮廓仪808监视加工过程,在铺粉层质量低于设定值或轮廓表面高度超差时,发出报警提示并暂停当前加工程序。

[0059]

本发明可实现自动补粉,当需要补充粉末时,操作者点击设备系统控制软件上的“暂停”按钮,此时供粉升降机构中的供粉升降顶座718下落至最低点并且与所述供粉活塞709脱离,供粉活塞709位于供粉箱7最底部并可随供粉箱7移动,然后供粉箱7通过供粉移动机构中的供粉移动电机712驱动移动至补粉口814下方,然后操作者接着点击“补粉”按钮进行补粉作业,并且补粉时供粉口813下侧的活动闸板9自动关闭,以减少因补粉操作造成的保护气体泄漏,补粉完成后,操作者点击设备系统的控制软件上的“补粉完成”按钮,供粉箱7自动恢复原位并将活动闸板9打开,操作者接着点击“继续加工”按钮,设备继续进行加工作业。

[0060]

本发明为了保证密封性,在所述成形活塞601外侧设有弹性密封条604与成形箱6内壁实现密封,并且在所述供粉箱7上端设有可升降的密封圈座701,在所述密封圈座701上设有供粉密封圈,所述供粉箱7两侧设有连杆机构,当供粉箱7移动到位后,所述密封圈座701通过两侧连杆机构作用升起顶住铺粉面板807下侧,从而使供粉密封圈与铺粉面板807下侧紧贴实现密封,另外所述活动闸板9四周也粘接有密封薄片,以实现补粉时活动闸板9与铺粉面板807之间的密封。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1