一种可调圆度笔式铁芯模具的制作方法

[0001]

本发明涉及自动化模具制造技术领域,尤其涉及一种可调圆度笔式铁芯模具。

背景技术:

[0002]

是靠高速级进模开出不同尺寸的落料模按顺序标号,再由工人按尺寸顺序拿好后放在焊接夹具中焊接,生产线上往往需要二十多名工人捡片再组装后焊接在一起。劳动人力成本大,劳动烦琐而且容易少片多片,造成产品在圆度方面的缺陷,因此我们提出了一种可调圆度笔式铁芯模具用于解决上述问题。

技术实现要素:

[0003]

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种可调圆度笔式铁芯模具。

[0004]

为了实现上述目的,本发明采用了如下技术方案:一种可调圆度笔式铁芯模具,包括装置主体,其特征在于,所述装置主体的一端设有可移动模芯,所述可移动模芯的一端设有移动标志,所述可移动模芯的一侧设有高精度导轨,所述高精度导轨的两端均设有凸轮,所述凸轮的一端设有伺服电机。

[0005]

优选的,所述通过伺服电机带动凸轮推拉模板在高精度导轨上进行垂直于送料方向的位移实现模具型腔的位移,在料带上切出不同宽度的产品尺寸,最后落料并通过上述叠铆工艺直接冲压出笔式铁芯的成品。

[0006]

优选的,所述模板在模具中实现纵向位移,且通过凸轮消隙机构和高精度导轨保证位移尺寸准确和型位精度。

[0007]

优选的,所述用高速冲床的冲压信号让伺服电机驱动凸轮转动,可实现停转或跳步转动凸轮,可解决材料厚度不一,造成的产品在圆度上达不到公差的问题,使冲压过程中更加灵活可控。

[0008]

优选的,所述利用伺服电机的跳布原理,结合冲床给的伺服信号实现冲压零件的可调性,且调整方法简单可靠。

[0009]

优选的,所述利用模具在每片产品上冲压出铆凸点和铆洞,在冲压过程中将产品自动铆接在一起,该工艺要求铆接的产品在每片上的外形尺寸上一致,在冲压落料的最后一步将硅钢片外形冲落并通过凹模下部的收紧圈给产品侧面以收紧力让本冲次硅钢片上的凸点,铆进前一步已经冲好的硅钢片铆洞中,实现硅钢片的叠装,冲出需要的产品高度,形成叠装好的零件,而笔式铁芯在每片上的尺寸不同,一付模具中要切出大小不等的11种尺寸(根据圆大小不同有多有有少),且可利用的相同尺寸边少,对叠铆的收紧力控制要个外准确,既不能让产品变形有要有一定的铆接力使产品牢固可靠。

[0010]

与现有技术相比,本发明的有益效果是:硅钢在轧制过程中厚度会有误差,而笔式铁芯是由近二三十片硅钢叠加形成的厚度,。每片公差若有0.01毫米误差时,三十片就接近一片材料厚度,在冲压的过程中,要经常根据

材料的厚薄做增片或减片,来达到圆度的要求,采用伺服电机,(以一个叠厚为30片的产品为例)可根据实际请况让电机在一个冲裁周期内停转一个冲次(多冲一个厚度产品)生产出叠高为31片的产品,或电机在一个冲次内连续转两个跳步可生产出29片的产品。即实现了产品在宽度不变的情况下高度方向上的自由叠厚,使产品的圆度可调。就模具而言高速叠铆工艺是解决传统散片手工捡片焊接的解决方案,通过模具的模芯位移实现一模多出,为笔式铁芯提供了近乎完美的模具结构上的方案,减少了模具的开模数量(一模一出要以本文提供的产品图的尺寸开出的模具就需要十一种凸模和凹模)硬质合金的用量,节省钨钢材料的使用。利用伺服电机的跳布原理,结合冲床给的伺服信号实现冲压零件的可调性,且调整方法简单可靠。

附图说明

[0011]

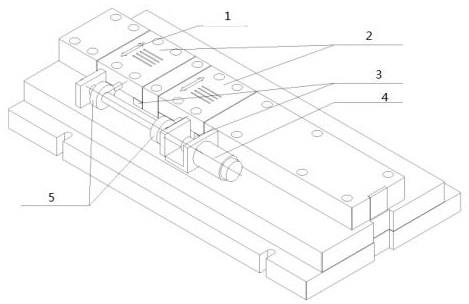

图1为本发明提出的一种可调圆度笔式铁芯模具的结构示意图。

具体实施方式

[0012]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0013]

参照图1,一种可调圆度笔式铁芯模具,包括装置主体,所述装置主体的一端设有可移动模芯2,所述可移动模芯2的一端设有移动标志1,所述可移动模芯2的一侧设有高精度导轨3,所述高精度导轨3的两端均设有凸轮5,所述凸轮5的一端设有伺服电机4,通过伺服电机4带动凸轮5推拉模板在高精度导轨3上进行垂直于送料方向的位移实现模具型腔的位移,在料带上切出不同宽度的产品尺寸,最后落料并通过上述叠铆工艺直接冲压出笔式铁芯的成品,模板在模具中实现纵向位移,且通过凸轮5消隙机构和高精度导轨保证位移尺寸准确和型位精度,用高速冲床的冲压信号让伺服电机4驱动凸轮5转动,可实现停转或跳步转动凸轮5,可解决材料厚度不一,造成的产品在圆度上达不到公差的问题,使冲压过程中更加灵活可控,利用伺服电机4的跳布原理,结合冲床给的伺服信号实现冲压零件的可调性,且调整方法简单可靠,利用模具在每片产品上冲压出铆凸点和铆洞,在冲压过程中将产品自动铆接在一起,该工艺要求铆接的产品在每片上的外形尺寸上一致,在冲压落料的最后一步将硅钢片外形冲落并通过凹模下部的收紧圈给产品侧面以收紧力让本冲次硅钢片上的凸点,铆进前一步已经冲好的硅钢片铆洞中,实现硅钢片的叠装,冲出需要的产品高度,形成叠装好的零件,而笔式铁芯在每片上的尺寸不同,一付模具中要切出大小不等的11种尺寸根据圆大小不同有多有有少,且可利用的相同尺寸边少,对叠铆的收紧力控制要个外准确,既不能让产品变形有要有一定的铆接力使产品牢固可靠。就模具而言高速叠铆工艺是解决传统散片手工捡片焊接的解决方案,通过模具的模芯位移实现一模多出,为笔式铁芯提供了近乎完美的模具结构上的方案,减少了模具的开模数量(一模一出要以本文提供的产品图的尺寸开出的模具就需要十一种凸模和凹模)硬质合金的用量,节省钨钢材料的使用。

[0014]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1