核电非能动安全壳冷却辅助水箱的自动焊接方法与流程

1mm。

15.立焊打底层焊缝,打底层焊接电流135-145a,焊接电压18-20v,焊接速度80-100mm/min,摆动频率0.4-0.6hz,摆动幅度1.5-2.5mm,侧壁停留时间0.4-0.6s。

16.立焊填充层焊缝,填充层焊接电流145-170a,焊接电压18-23v,焊接速度75-140mm/min,摆动频率0.4-1.0hz,摆动幅度2.5-8.0mm,侧壁停留时间0.3-0.6s。

17.立焊盖面层焊缝,盖面层焊接电流145-160a,焊接电压18-21v,焊接速度70-100mm/min,摆动频率0.3-0.5hz,摆动幅度6.0-8.5mm,侧壁停留时间0.4-0.7s。

18.其中横焊坡口形式为对称型“x”,下坡口为25-28

°

,上坡口为33-35

°

,坡口间隙为1-2mm,钝边0-1mm。

19.横焊打底层焊缝,打底层焊接电流140-170a,焊接电压15-18v,80-120mm/min,摆动频率0.4-0.6hz,摆动幅度1.0-2.0mm,侧壁停留时间0-0.5s。

20.横焊填充层焊缝,填充层焊接电流130-170a,焊接电压15-18v,焊接速度170-250mm/min,摆动频率1.0-2.5hz,摆动幅度0.5-2.0mm,侧壁停留时间0.1-0.3s。

21.横焊盖面层焊缝,盖面层焊接电流145-165a,焊接电压15-17v,焊接速度70-100mm/min,摆动频率0.3-0.6hz,摆动幅度0.5-2.0mm,侧壁停留时间0s。

22.本发明的显著效果是:1)熔化极气体保护自动焊方法焊接厚板大幅度提升了焊接效率,是手工焊条电弧焊的2-3倍;

23.2)非能动安全壳冷却辅助水箱质量要求高,本方法采用机械化方式焊接,焊接过程稳定可靠、质量高,且焊缝成形美观;

24.3)本方法可有效降低了焊接操作工的学习难度、工作难度与强度;

附图说明

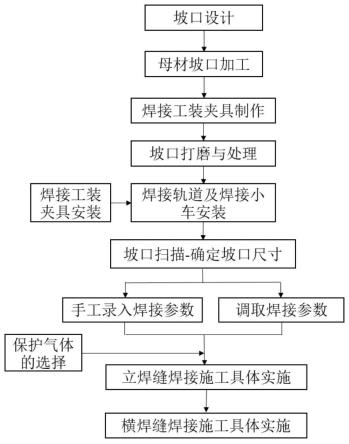

25.附图1为本说明方法的施工工序图,

26.附图2为本发明设计的立焊缝坡口图,

27.附图3为本发明设计的横焊缝坡口图,

28.图中:1—母材;2—坡口;3—立焊缝坡口角度:60

°

;5—立焊缝组对间隙1-2mm;6—横焊缝下坡口角度25-28

°

;7—横焊缝上坡口角度33-35

°

;8—横焊缝组对间隙1-2mm;

具体实施方式

29.为使本发明的实施方案更加清楚明白,下面结合实施例对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

30.以18mm厚sa-516m gr.70材料为例,一种核电非能动安全壳冷却辅助水箱的自动焊接方法,包括以下步骤:

31.步骤1采用机械加工方式进行横焊、立焊位置坡口加工;其中横焊下坡口为25-28

°

,上坡口为33-35

°

;立焊单边坡口角度为30

°

。

32.步骤2制作罐壁板的组对工装夹具,确定组对工装安装固定方式,采用组对器完成横焊缝与立焊缝的组对,组对要求为:坡口间隙为1-2mm,钝边0-1mm;

33.步骤3轨道及焊接小车安装。平行于焊缝安装焊接轨道,并安装焊接小车等行走机构,轨道中心距离焊缝距离为200-300mm;

34.步骤4设备安装完成后开机,采用设备“示教”功能对坡口进行扫描、定位,确定坡口中心位置与坡口尺寸;

35.步骤5通过设备选项选取开发完成的合格的立焊焊接工艺参数亦可通过手工录入焊接参数参数,最终确定焊接焊接参数、保护气体类型及比例等;

36.步骤6进行立焊缝的焊接。开始焊接,采用熔化极气体保护自动焊设备先进行罐壁外侧焊缝的焊接施工,完成后对内侧进行焊缝清根处理,完成罐壁内侧焊缝的焊接施工。

37.步骤7通过设备选项选取开发完成的合格的横焊焊接工艺参数亦可通过手工录入焊接参数参数,最终确定焊接参数、保护气体类型及比例等;

38.步骤8进行横焊缝的焊接。开始焊接,采用熔化极气体保护自动焊设备先进行罐壁外侧焊缝的焊接施工,完成后对内侧进行焊缝清根处理,完成罐壁内侧焊缝的焊接施工。

技术特征:

1.一种核电非能动安全壳冷却辅助水箱的自动焊接方法,其特征在于,包括以下步骤:步骤1采用机械加工方式进行横焊、立焊位置坡口加工;步骤2制作罐壁板的组对工装夹具,确定组对工装安装固定方式;步骤3平行于焊缝安装焊接轨道,并焊接小车安装于焊接轨道上;步骤4设备安装完成后开机,进行坡口的扫描与定位;步骤5选取开发完成的合格焊接工艺参数或手工录入参数,确定保护气体类型及比例;步骤6开始焊接,采用熔化极气体保护自动焊设备先进行罐壁外侧焊缝的焊接施工;步骤7在内侧进行焊缝清根处理,完成罐壁内侧焊缝的焊接施工。2.如权利要求1所述的一种核电非能动安全壳冷却辅助水箱的自动焊接方法,其特征在于:所述的非能动安全壳冷却辅助水箱罐壁板厚度18-38mm,材质为sa-516m gr.70碳素钢。3.如权利要求2所述的一种核电非能动安全壳冷却辅助水箱的自动焊接方法,其特征在于:对非能动安全壳冷却辅助水箱罐壁板的焊材选用er70s-6,规格φ1.2mm。4.如权利要求3所述的一种核电非能动安全壳冷却辅助水箱的自动焊接方法,其特征在于:立焊坡口形式为对称型“x”,单边坡口角度为30

°

,坡口间隙为1-2mm,钝边0-1mm。5.如权利要求4所述的一种核电非能动安全壳冷却辅助水箱的自动焊接方法,其特征在于:立焊打底层焊缝,打底层焊接电流135-145a,焊接电压18-20v,焊接速度80-100mm/min,摆动频率0.4-0.6hz,摆动幅度1.5-2.5mm,侧壁停留时间0.4-0.6s。6.如权利要求5所述的一种核电非能动安全壳冷却辅助水箱的自动焊接方法,其特征在于:立焊填充层焊缝,填充层焊接电流145-170a,焊接电压18-23v,焊接速度75-140mm/min,摆动频率0.4-1.0hz,摆动幅度2.5-8.0mm,侧壁停留时间0.3-0.6s。7.如权利要求6所述的一种核电非能动安全壳冷却辅助水箱的自动焊接方法,其特征在于:立焊盖面层焊缝,盖面层焊接电流145-160a,焊接电压18-21v,焊接速度70-100mm/min,摆动频率0.3-0.5hz,摆动幅度6.0-8.5mm,侧壁停留时间0.4-0.7s。8.如权利要求7所述的一种核电非能动安全壳冷却辅助水箱的自动焊接方法,其特征在于:横焊坡口形式为对称型“x”,下坡口为25-28

°

,上坡口为33-35

°

,坡口间隙为1-2mm,钝边0-1mm。9.如权利要求8所述的一种核电非能动安全壳冷却辅助水箱的自动焊接方法,其特征在于:横焊打底层焊缝,打底层焊接电流140-170a,焊接电压15-18v,80-120mm/min,摆动频率0.4-0.6hz,摆动幅度1.0-2.0mm,侧壁停留时间0-0.5s。10.如权利要求9所述的一种核电非能动安全壳冷却辅助水箱的自动焊接方法,其特征在于:横焊填充层焊缝,填充层焊接电流130-170a,焊接电压15-18v,焊接速度170-250mm/min,摆动频率1.0-2.5hz,摆动幅度0.5-2.0mm,侧壁停留时间0.1-0.3s。11.如权利要求10所述的一种核电非能动安全壳冷却辅助水箱的自动焊接方法,其特征在于:横焊盖面层焊缝,盖面层焊接电流145-165a,焊接电压15-17v,焊接速度70-100mm/min,摆动频率0.3-0.6hz,摆动幅度0.5-2.0mm,侧壁停留时间0s。

技术总结

本发明属于焊接方法,具体涉及一种核电非能动安全壳冷却辅助水箱的自动焊接方法。它包括:步骤1采用机械加工方式进行横焊、立焊位置坡口加工;步骤2制作罐壁板的组对工装夹具,确定组对工装安装固定方式;步骤3平行于焊缝安装焊接轨道,并焊接焊接小车安装于焊接轨道上;步骤4设备安装完成后开机,进行坡口的扫描与定位;步骤5选取开发完成的合格焊接工艺参数或手工录入参数,确定保护气体类型及比例;步骤6开始焊接,采用熔化极气体保护自动焊设备先进行罐壁外侧焊缝的焊接施工;步骤7在内侧进行焊缝清根处理,完成罐壁内侧焊缝的焊接施工。本发明的显著效果是:大幅度提升了焊接效率,是手工焊条电弧焊的2-3倍。3倍。3倍。

技术研发人员:陈鹏 王海东 曹冬巍 李竹渊 闫灿灿

受保护的技术使用者:中国核工业二三建设有限公司

技术研发日:2020.12.23

技术公布日:2022/6/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1