电动工程底盘转向轴支架用焊接工装的制作方法

1.本发明属于固定工装技术领域,尤其是电动工程底盘转向轴用夹持装置,具体涉及电动工程底盘转向轴支架用焊接工装。

背景技术:

2.电动工程底盘是大型电工工程设备的安装基础,其使用情况多设计旋转动作因此需配置相应的转向轴。

3.目前,电动工程底盘所用的转向轴需要进行焊接工序,但目前没有相应的工装进行固定,一般是直接放置于底面上,待一面焊接完毕之后,再通过天车吊装翻转再进行另一面的焊接操作。每次吊装过程只能吊装一个转向轴不但效率低下,还存在很大的安全隐患。因此,应基于上述不足研发专用的焊接用工装。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种结构合理,可同时固定多个转向轴,并有效控制翻转的电动工程底盘转向轴支架用焊接工装。

5.本发明采取的技术方案是:

6.电动工程底盘转向轴支架用焊接工装,包括前机架和后机架,所述机架和后机架之间安装有一转动轴,该转动轴和驱动组件连接驱动,其特征在于:所述转动轴沿轴向延伸方向顺次安装有多组定位组件,每组定位组件内并排设置有两个工位,每个所述的工位内沿水平面内呈阶梯分布,较低一侧上方位置安装有孔压板,较高一侧的上方安装有轴压板。

7.进一步的,相邻的所述定位支架之间安装有一支撑机架,每个支撑机架的上端部均转动安装有两导轮,所述的两个导轮间隔设置,两个导轮之间的部分与转动轴紧密接触,所述导轮的转动方向和转动轴的径向方向位于同一竖直平面内。

8.进一步的,相邻的所述定位支架背向设置,即工位所在端面均向上状态下,工位内的阶梯分布相反设置。

9.进一步的,所述孔压板采用螺杆和螺母进行固定,螺杆的下端部穿装在工位较低一侧的上端面内,所述孔压板和螺母由下至上顺次套装在螺杆外部。

10.进一步的,所述轴压板采用螺杆和螺母进行固定,螺杆的下端部穿装在工位较高一侧的上端面内,所述轴压板和螺母由下至上顺次套装在螺杆外部。

11.本发明的优点和积极效果是:

12.本发明中,采用前、后机架配合驱动组件作为转动执行机构。并在转动轴外部套装多个定位组件,每个组件设置两个工位,可同时固定4个甚至更多的转向轴。工位内呈阶梯分布适配转向轴的结构,多定位组件多工位的设计使得后续的焊接过程可批量化操作。

13.本发明中,在相邻的定位支架之间增设支撑机架,是出于承重和导向的考虑,使得转动轴的受力分散,转动顺畅避免载荷过大造成转动轴偏心或断裂的情况发生。

14.本发明中,相邻的定位支架背向设置,使得在焊接过程中可由两组焊接人员进行

操作,两组焊接人员在转动轴的作用下实现区域隔离互不影响。

15.本发明中,孔压板和轴压板分别用于对转向轴的前端板式结构和后端的轴式结构进行压紧和固定,避免在翻转过程中发生脱落。孔压板和轴压板均采用螺杆和螺母的上压式结构,使得焊接位置不被遮盖利于操作。

附图说明

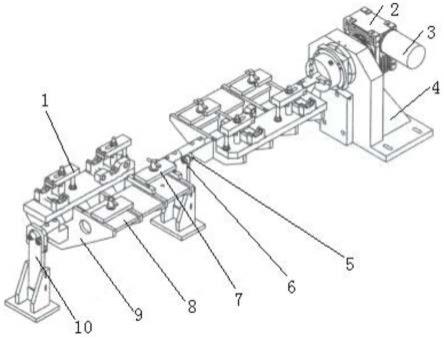

16.图1为本发明的结构示意图;

17.图2为在各工位卡装转向轴后的结构示意图。

具体实施方式

18.下面结合实施例,对本发明进一步说明,下述实施例是说明性的,不是限定性的,不能以下述实施例来限定本发明的保护范围。

19.电动工程底盘转向轴支架用焊接工装,包括前机架10和后机架4,所述机架和后机架之间安装有一转动轴,该转动轴和驱动组件连接驱动,所述驱动组件包括电机3和减速器2,本发明的创新在于,所述转动轴沿轴向延伸方向顺次安装有多组定位组件9,每组定位组件内并排设置有两个工位8,每个所述的工位内沿水平面内呈阶梯分布,较低一侧上方位置安装有孔压板7,较高一侧的上方安装有轴压板1。

20.本实施例中,相邻的所述定位支架之间安装有一支撑机架6,每个支撑机架的上端部均转动安装有两导轮5,所述的两个导轮间隔设置,两个导轮之间的部分与转动轴紧密接触,所述导轮的转动方向和转动轴的径向方向位于同一竖直平面内。

21.本实施例中,相邻的所述定位支架背向设置,即工位所在端面均向上状态下,工位内的阶梯分布相反设置。

22.本实施例中,所述孔压板采用螺杆和螺母进行固定,螺杆的下端部穿装在工位较低一侧的上端面内,所述孔压板和螺母由下至上顺次套装在螺杆外部。

23.本实施例中,所述轴压板采用螺杆和螺母进行固定,螺杆的下端部穿装在工位较高一侧的上端面内,所述轴压板和螺母由下至上顺次套装在螺杆外部。

24.本发明的使用过程是:

25.本发明使用时,如图2所示,转向轴包括板式结构13和轴式结构11部分,板式结构部分放置在较低侧,轴式结构部分放置在较高侧,板式结构内部制有通孔12,螺杆由该通孔伸入并通过孔压板和螺母锁紧固定,另一螺杆位于轴式结构旁侧位置通过孔压板和螺母锁紧固定。待每个工位均固定完成后,即可分组进行焊接操作。待上端面焊接完成后,通过电机驱动转动轴180

°

旋转,再进行下端面的焊接。直至全部焊接完成后,将转向轴分别拆卸并更换新的待焊接转向轴即可。

26.本发明中,采用前、后机架配合驱动组件作为转动执行机构。并在转动轴外部套装多个定位组件,每个组件设置两个工位,可同时固定4个甚至更多的转向轴。工位内呈阶梯分布适配转向轴的结构,多定位组件多工位的设计使得后续的焊接过程可批量化操作。

27.本发明中,在相邻的定位支架之间增设支撑机架,是出于承重和导向的考虑,使得转动轴的受力分散,转动顺畅避免载荷过大造成转动轴偏心或断裂的情况发生。

28.本发明中,相邻的定位支架背向设置,使得在焊接过程中可由两组焊接人员进行

操作,两组焊接人员在转动轴的作用下实现区域隔离互不影响。

29.本发明中,孔压板和轴压板分别用于对转向轴的前端板式结构和后端的轴式结构进行压紧和固定,避免在翻转过程中发生脱落。孔压板和轴压板均采用螺杆和螺母的上压式结构,使得焊接位置不被遮盖利于操作。

技术特征:

1.电动工程底盘转向轴支架用焊接工装,包括前机架和后机架,所述机架和后机架之间安装有一转动轴,该转动轴和驱动组件连接驱动,其特征在于:所述转动轴沿轴向延伸方向顺次安装有多组定位组件,每组定位组件内并排设置有两个工位,每个所述的工位内沿水平面内呈阶梯分布,较低一侧上方位置安装有孔压板,较高一侧的上方安装有轴压板。2.根据权利要求1所述的电动工程底盘转向轴支架用焊接工装,其特征在于:相邻的所述定位支架之间安装有一支撑机架,每个支撑机架的上端部均转动安装有两导轮,所述的两个导轮间隔设置,两个导轮之间的部分与转动轴紧密接触,所述导轮的转动方向和转动轴的径向方向位于同一竖直平面内。3.根据权利要求1所述的电动工程底盘转向轴支架用焊接工装,其特征在于:相邻的所述定位支架背向设置,即工位所在端面均向上状态下,工位内的阶梯分布相反设置。4.根据权利要求1-3中任一所述的电动工程底盘转向轴支架用焊接工装,其特征在于:所述孔压板采用螺杆和螺母进行固定,螺杆的下端部穿装在工位较低一侧的上端面内,所述孔压板和螺母由下至上顺次套装在螺杆外部。5.根据权利要求1-3中任一所述的电动工程底盘转向轴支架用焊接工装,其特征在于:所述轴压板采用螺杆和螺母进行固定,螺杆的下端部穿装在工位较高一侧的上端面内,所述轴压板和螺母由下至上顺次套装在螺杆外部。

技术总结

本发明属于固定工装技术领域,尤其是电动工程底盘转向轴用夹持装置,具体涉及电动工程底盘转向轴支架用焊接工装。包括前机架和后机架,所述机架和后机架之间安装有一转动轴,该转动轴和驱动组件连接驱动,所述转动轴沿轴向延伸方向顺次安装有多组定位组件,每组定位组件内并排设置有两个工位,每个所述的工位内沿水平面内呈阶梯分布,较低一侧上方位置安装有孔压板,较高一侧的上方安装有轴压板。较高一侧的上方安装有轴压板。较高一侧的上方安装有轴压板。

技术研发人员:崔超 崔越 崔文来 崔建涛 崔雅臣 李绍功 张涛 李绍德

受保护的技术使用者:天津宝涞精工集团股份有限公司

技术研发日:2020.12.25

技术公布日:2022/6/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1