一种锻件用加热炉的制作方法

1.本实用新型涉及锻件生产技术领域,具体涉及一种锻件用加热炉。

背景技术:

2.对金属产品热锻的时候,需要对金属进行加热,使金属软化,这样能够使产品在后续锻造过程中得以塑性变形;其中,对金属加热时,一般是利用加热炉对金属进行加热,然后再将加热后的产品取出进行锻造。

3.现有的锻件用加热炉是一种利用天然气燃烧产生高温进行加热的设备,但是现有的锻件用加热炉采用单纯的保温层保持炉体温度,余热回收利用率低,造成能源浪费。

技术实现要素:

4.有鉴于此,本实用新型目的是提供一种余热回收利用率高的、节约能源的锻件用加热炉。

5.为了解决上述技术问题,本实用新型的技术方案是:一种锻件用加热炉,包括炉体,位于所述炉体一侧的控制箱,设置在所述炉体底部的、与所述炉体的内部连通的加热机构,设置在所述炉体一侧的、与所述炉体的内部连通的进风机构,设置在所述炉体另一侧的、与所述炉体的内部连通的排烟机构,设置在所述炉体顶部的、与所述炉体内部连通的余热利用机构;所述炉体的内部设置有分隔板,所述炉体的内部设置有位于所述分隔板下方的导热板,所述分隔板和导热板把炉体的内部由上至下依次分隔为待用区、放料区和加热区;所述加热机构与加热区固定并连通,所述进风机构与加热区固定并连通,所述排烟机构的一端与加热区固定并连通,所述排烟机构的另一端与待用区固定并连通,所述余热利用机构的一端与待用区固定并连通,所述余热利用机构的另一端通过换热器与进风机构的进风进行热交换。

6.作为优选,所述加热区的内壁上固定安装有温度探针,所述温度探针与控制箱电性连接,通过所述温度探针可以检测加热区内的温度,使得控制箱可以根据加热区内的温度,通过所述调节阀调节从燃气进管至炉体内的燃气流量,从而调节所述加热区内的温度。

7.作为优选,所述加热机构包括燃气进管,所述燃气进管的一端固定连接有位于所述加热区的燃气烧嘴,所述燃气进管上固定安装有位于所述炉体外侧的调节阀,所述调节阀与控制箱电性连接。

8.作为优选,所述进风机构包括位于所述炉体一侧的、与所述控制箱电性连接的鼓风机,设置在所述鼓风机一侧的、与所述加热区固定并连通的鼓风管;所述换热器位于鼓风机和炉体之间,所述换热器与鼓风管固定并连通。

9.作为优选,所述排烟机构包括固定安装在所述炉体顶部的、与所述控制箱电性连接的第一轴流风机,设置在所述第一轴流风机一侧的、与所述加热区固定并连通的烟气进管,设置在所述第一轴流风机另一侧的、与所述待用区固定并连通的烟气出管。

10.作为优选,所述烟气进管上固定安装有第一过滤器。

11.作为优选,所述余热利用机构包括固定安装在所述炉体顶部的、与所述控制箱电性连接的第二轴流风机,设置在所述第二轴流风机一侧的、与所述待用区固定并连通的热气进管,设置在所述第二轴流风机另一侧的、与所述换热器固定并连通的热气出管;所述换热器为管壳式换热器,所述进风机构与换热器的管侧固定并连通,所述余热利用机构的热气出管与换热器的壳侧固定并连通。

12.作为优选,所述热气出管上固定安装有第二过滤器,所述第二过滤器位于第二轴流风机和换热器之间。

13.本实用新型技术效果主要体现:通过进风机构提供充足的空气进入加热区,能使得加热机构的燃烧更加充分,充分加热放料区,有利于节约能源,且通过排烟机构、待用区、余热利用机构和换热器之间的共同配合,还能利用烟气的余热升高进气机构的进气温度,提高余热利用率,有利于节约能源。

附图说明

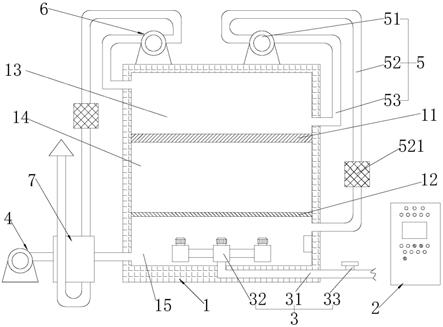

14.图1为本实用新型一种锻件用加热炉的结构示意图;

15.图2为图1的进气机构、换热器和余热利用机构之间的连接示意图。

具体实施方式

16.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

17.在本实施例中,需要理解的是,术语“中间”、“上”、“下”、“顶部”、“右侧”、“左端”、“上方”、“背面”、“中部”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

18.另,在本具体实施方式中如未特别说明部件之间的连接或固定方式,其连接或固定方式均可为通过现有技术中常用的螺栓固定或钉销固定,或销轴连接等方式,因此,在本实施例中不在详述。

19.一种锻件用加热炉,如图1

‑

2所示,包括炉体1,位于所述炉体1一侧的控制箱2,设置在所述炉体1底部的、与所述炉体1的内部连通的加热机构3,设置在所述炉体1一侧的、与所述炉体1的内部连通的进风机构4,设置在所述炉体1另一侧的、与所述炉体1的内部连通的排烟机构5,设置在所述炉体1顶部的、与所述炉体1内部连通的余热利用机构6。

20.所述炉体1的内部设置有分隔板11,所述炉体1的内部设置有位于所述分隔板11下方的导热板12,所述分隔板11和导热板12把炉体1的内部由上至下依次分隔为待用区13、放料区14和加热区15;所述加热机构3与加热区15固定并连通,所述进风机构4与加热区15固定并连通,所述排烟5机构的一端与加热区15固定并连通,所述排烟机构5的另一端与待用区13固定并连通,所述余热利用机构6的一端与待用区13固定并连通,所述余热利用机构6的另一端通过换热器7与进风机构4的进风进行热交换。所述加热区15的内壁上固定安装有温度探针151,所述温度探针151与控制箱2电性连接,通过所述温度探针151可以检测加热区15内的温度,使得控制箱2可以根据加热区15内的温度,通过所述调节阀33调节从燃气进管31至炉体1内的燃气流量,从而调节所述加热区15内的温度。

21.所述加热机构3包括燃气进管31,所述燃气进管31的一端固定连接有位于所述加热区15的燃气烧嘴32,所述燃气进管31上固定安装有位于所述炉体1外侧的调节阀33,所述调节阀33与控制箱2电性连接。燃气烧嘴32为现有技术,燃气烧嘴32可以接入天然气,并通过内部点火装置将天然气点燃,燃烧的天然气产生高温,为炉体1提供热量供应。所述进风机构4包括位于所述炉体1一侧的、与所述控制箱2电性连接的鼓风机41,设置在所述鼓风机41一侧的、与所述加热区15固定并连通的鼓风管42;所述换热器7位于鼓风机41和炉体1之间,所述换热器7与鼓风管42固定并连通。所述排烟机构5包括固定安装在所述炉体1顶部的、与所述控制箱2电性连接的第一轴流风机51,设置在所述第一轴流风机51一侧的、与所述加热区15固定并连通的烟气进管52,设置在所述第一轴流风机51另一侧的、与所述待用区13固定并连通的烟气出管53。所述烟气进管52上固定安装有第一过滤器521。所述余热利用机构6包括固定安装在所述炉体1顶部的、与所述控制箱2电性连接的第二轴流风机61,设置在所述第二轴流风机61一侧的、与所述待用区13固定并连通的热气进管62,设置在所述第二轴流风机61另一侧的、与所述换热器7固定并连通的热气出管63;所述换热器7为管壳式换热器,所述进气机构4的鼓风管42与换热器7的管侧固定并连通,所述余热利用机构6的热气出管63与换热器7的壳侧固定并连通。所述热气出管63上固定安装有第二过滤器631,所述第二过滤器631位于第二轴流风机61和换热器7之间。

22.在本实施例中,所述控制箱2内置有型号为s7

‑

200的plc控制器,所述换热器7为型号jxg159的管壳式换热器,所述燃气烧嘴32的型号为aio

‑

50,所述调节阀32为型号zjhm

‑

16p的气动薄膜调节阀,所述鼓风机41型号为hg010

‑

12ad1,所述第一轴流风机51和第二轴流风机61均为型号kt40型电机外置的耐高温轴流风机。

23.工作原理:通过控制箱2启动调节阀33、燃气烧嘴32、鼓风机41、第一轴流风机51和第二轴流风机61,鼓风机41通过鼓风管42向加热区通入充足的空气,使得天然气充分燃烧,工作时,燃气烧嘴32中喷出的天然气被点燃,点燃后的天然气产生高温,对导热板12的底部进行加热,并通过导热板12把热量传递给放料区14,从而对放料区14内的锻料进行热处理,第一轴流风机51通过烟气进管52和烟气出管53把加热区15的烟气抽至待用区13,然后第二轴流风机61通过热气进管62把待用区13的带有余热的烟气抽出,然后第二轴流风机61通过热气出管63把这些带有余热的烟气通入换热器7中,这些带有余热的烟气在换热器7中与进风机构4的鼓风管42中的进气进行热交换,升高鼓风管42内的进气温度。

24.本实用新型技术效果主要体现:通过进风机构提供充足的空气进入加热区,能使得加热机构的燃烧更加充分,充分加热放料区,有利于节约能源,且通过排烟机构、待用区、余热利用机构和换热器之间的共同配合,还能利用烟气的余热升高进气机构的进气温度,提高余热利用率,有利于节约能源。

25.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1