一种带侧切的型面流体成型结构的制作方法

1.本实用新型属于汽车零部件成型技术领域,涉及一种带侧切的型面流体成型结构。

背景技术:

2.现有在成型汽车零部件时一般是采用冲压进行成型,尤其涉及到产品需要成型、翻边以及侧切时,传统工序中就需要开发成型模、翻边模、侧切模三序工装,这样不仅增加了制造成本,而且也严重影响了成型效率。

技术实现要素:

3.本实用新型所要解决的技术问题,是针对现有技术的现状,而提供一种减少工装开发、降低工装成本、减少调试时间的带侧切的型面流体成型结构。

4.本实用新型解决上述技术问题所采用的技术方案为:一种带侧切的型面流体成型结构,其特征在于,包括有半模、硬胶垫、金属板材以及压力流,所述的半模分为上成型部分、侧边成型部分和刀口部分,刀口部分位于侧边成型部分的下部,所述的金属板材整体位于半模上,硬胶垫覆在金属板材上,金属板材需要的折边部分露在半模外,压力流位于硬胶垫上,压力流均匀施压于硬胶垫上,硬胶垫受力后带动金属板材成型、折边及侧切。

5.在上述的一种带侧切的型面流体成型结构,在成型前硬胶垫以及金属板材平行布置在半模上,在成型后硬胶垫带着金属板材贴合在半模的上成型部分和半模的侧边成型部分。

6.在上述的一种带侧切的型面流体成型结构,所述的刀口部分具有凸出刃部。

7.与现有技术相比,本实用新型的优点在于仅需一个半模(可以是一个块也可以是几个块进行拼接组成),制造成本低、结构简单,成本是成型模 +折负角(折边)模+侧切模的1/10;工装设计简单、制造方便,开发周期短,设计、生产、调试合计时间在10

‑

15日;同一套模具可以生产不同厚度、材质的零件(只需更换切刀口深度),方便产品验证;更快的换模。在模具材质为代木时,整个模具重量在5kg以内,单个人就可实现手动换模;对产品表面做到无损生产;一序可以替代型面成型模+折负角(折边)模+ 侧切模,成型及折边切断工序,在成本、周期、调试等方面有较为明显的优势。

附图说明

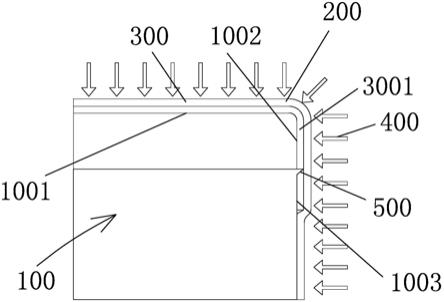

8.图1是本带侧切的型面流体成型结构成型前的示意图;

9.图2是本带侧切的型面流体成型结构的成型后的示意图。

具体实施方式

10.下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。

基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

11.本实用新型的描述中,需要理解的是,术语“中心”、“横向”、“纵向”、“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

12.图中,半模100;上成型部分1001;侧边成型部分1002;刀口部分1003;硬胶垫200;金属板材300;折边部分3001;压力流400;凸出刃部500。

13.如图1所示,本带侧切的型面流体成型结构,包括有半模100、硬胶垫 200、金属板材300以及压力流400,半模100材料可以采用金属或代木,在半模100材质为代木时,整个模具重量在5kg以内,单个人就可实现手动换模,这样整体造成本低、结构简单,成本只有整付冲模的1/10—1/5,半模100分为上成型部分1001、侧边成型部分1002和刀口部分1003,刀口部分1003位于侧边成型部分1002的下部,在本专利中上成型部分1001 主要用于产品的整体成型,侧边成型部分1002主要用于折边,刀口部分1003 主要用于切断,金属板材300位于半模100上,硬胶垫200覆在金属板材 300上,这里硬胶垫200可以设置种类多样以应对不同产品,金属板材300 需要的折边部分3001露在半模100外,压力流400位于硬胶垫200上并均匀施压于硬胶垫200上,硬胶垫200受力后带动金属板材300成型、折边及侧切。

14.在成型前硬胶垫200以及金属板材300平行布置在半模100上,在成型后硬胶垫200带着金属板材300贴合在半模100的上成型部分1001和半模100的侧边成型部分1002,压力流400位于硬胶垫200覆上并将压力作用于硬胶垫200,硬胶垫200将力传递到金属板材300并使金属板材300与半模100上的上成型部分1001、侧边成型部分1002贴合,为了方便进行切断,刀口部分1003具有凸出刃部500,利用凸出刃部500就可以对折边后的多余部分进行自动切断。

15.如图2所示,工作时首先在半模100上放置金属板材300,金属板材 300需要覆盖半模100型面,金属板材300的折边部分3001露在半模100 外,整体覆上硬制胶垫,由托盘送入液仓内,压力流400均匀施压于硬胶垫200上,硬胶垫200受力带动金属板材300在半模100的上成型部分1001、侧边成型部分1002分别成型和折边,最后在刀口部分1003进行切断,减少工装开发、降低工装成本、减少调试时间、缩短开发周期。适用于低产量车型及原型样件阶段。

16.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。

技术特征:

1.一种带侧切的型面流体成型结构,其特征在于,包括有半模、硬胶垫、金属板材以及压力流,所述的半模分为上成型部分、侧边成型部分和刀口部分,刀口部分位于侧边成型部分的下部,所述的金属板材整体位于半模上,硬胶垫覆在金属板材上,金属板材需要的折边部分露在半模外,压力流位于硬胶垫上,压力流均匀施压于硬胶垫上,硬胶垫受力后带动金属板材成型、折边及侧切。2.根据权利要求1所述的一种带侧切的型面流体成型结构,其特征在于,在成型前硬胶垫以及金属板材平行布置在半模上,在成型后硬胶垫带着金属板材贴合在半模的上成型部分和半模的侧边成型部分。3.根据权利要求2所述的一种带侧切的型面流体成型结构,其特征在于,所述的刀口部分具有凸出刃部。

技术总结

本实用新型属于汽车零部件成型技术领域,提供了一种带侧切的型面流体成型结构,包括有半模、硬胶垫、金属板材以及压力流,半模分为上成型部分、侧边成型部分和刀口部分,刀口部分位于侧边成型部分的下部,金属板材整体位于半模上,硬胶垫覆在金属板材上,金属板材需要的折边部分露在半模外,压力流位于硬胶垫覆上并均匀施压于硬胶垫上,硬胶垫受力后带动金属板材成型、折边及侧切。本实用新型的优点在于仅需一个半模,制造成本低、结构简单,成本是成型模+折负角(折边)模+侧切模的1/10;对产品表面做到无损生产;一序可以替代型面成型模+折负角(折边)模+侧切模,成型及折边切断工序,在成本、周期、调试等方面有较为明显的优势。调试等方面有较为明显的优势。调试等方面有较为明显的优势。

技术研发人员:金钱君 毕子君 戴丽娟 郁圣明

受保护的技术使用者:浙江敏实科技有限公司

技术研发日:2020.09.24

技术公布日:2021/10/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1