一种齿轮箱加工中心自动上下料装置的制作方法

1.本实用新型涉及一种齿轮箱加工中心自动上下料装置,属于机械设备领域。

背景技术:

2.现有技术中的齿轮箱加工中心多数采用人工上下料,采用人工上下料人力成本投入较大,工作效率较低,人工取放工件的同时还需要人工将工件安装在加工中心上,安装速度慢,影响产能,有时安装的位置还会出现偏差,影响产品质量。人工取放工件,上下料的位置不固定、且容易将待加工工件和已加工工件混淆,影响产品的正常加工。

技术实现要素:

3.本实用新型的目的在于克服现有技术中存在的上述不足,而提供一种结构设计合理的齿轮箱加工中心自动上下料装置。

4.本实用新型解决上述问题所采用的技术方案是:该齿轮箱加工中心自动上下料装置,包括加工中心,其结构特点在于:还包括切屑小车、机器人、夹具、上料料仓和下料料仓,所述切屑小车位于加工中心的一侧,所述机器人与加工中心配合,所述夹具安装在机器人上,所述上料料仓和下料料仓均与机器人配合。

5.进一步地,所述夹具包括夹具座、夹爪和夹爪座,所述夹具座安装在机器人上,所述夹爪座安装在夹具座上,所述夹爪安装在夹爪座上。

6.进一步地,所述夹爪座的数量为两个,两个夹爪座对称布置。

7.进一步地,每个夹爪座上安装有数量为三个以上的夹爪。

8.进一步地,所述加工中心的数量为三个,每个加工中心的一侧均设置有一个切屑小车。

9.进一步地,所述机器人位于三个加工中心的中部。

10.进一步地,三个加工中心分别为一号加工中心、二号加工中心和三号加工中心。

11.进一步地,所述机器人的周侧分别存在有四个工作,所述四个工位分别为第一加工工位、第二加工工位、第三加工工位和上下料工位,所述一号加工中心位于第一加工工位,所述二号加工中心位于第二加工工位,所述三号加工中心位于第三加工工位,所述上料料仓和下料料仓均位于上下料工位。

12.进一步地,所述机器人为六轴机器人,所述机器人安装在机器人底座上。

13.进一步地,所述上料料仓和下料料仓均呈多层结构设置。

14.相比现有技术,本实用新型具有以下优点:该齿轮箱加工中心自动上下料装置在使用时,三个加工中心当其中任意一个处于非工作状态时,通过安装在机器人上的夹具将位于上料料仓内的工件放置于加工中心内进行加工,加工完成后通过安装在机器人上的夹具将位于加工中心内的工件放置于下料料仓内,使用该齿轮箱加工中心自动上下料装置对工件进行加工时可代替人工上下料,减少人力成本的投入,提高了工作效率,同时通过机器人取放工件,相对于人工取放工件精度高、速度快。

附图说明

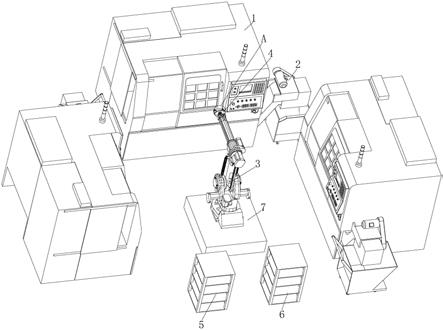

15.图1是本实用新型实施例的齿轮箱加工中心自动上下料装置的立体结构示意图。

16.图2是图1中的a部放大结构示意图。

17.图中:加工中心1、切屑小车2、机器人3、夹具4、上料料仓5、下料料仓6、机器人底座7、夹具座8、夹爪9、夹爪座10。

具体实施方式

18.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

19.实施例

20.参见图1至图2所示,须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。同时,本说明书中若有引用如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

21.本实施例中的齿轮箱加工中心自动上下料装置,包括加工中心1、切屑小车2、机器人3、夹具4、上料料仓5和下料料仓6,切屑小车2位于加工中心1的一侧,机器人3与加工中心1配合,夹具4安装在机器人3上,上料料仓5和下料料仓6均与机器人3配合,机器人3为六轴机器人,机器人3安装在机器人底座7上。

22.本实施例中的夹具4包括夹具座8、夹爪9和夹爪座10,夹具座8安装在机器人3上,夹爪座10安装在夹具座8上,夹爪9安装在夹爪座10上,夹爪座10的数量为两个,两个夹爪座10对称布置,每个夹爪座10上安装有数量为三个以上的夹爪9。

23.本实施例中的加工中心1的数量为三个,每个加工中心1的一侧均设置有一个切屑小车2,机器人3位于三个加工中心1的中部,三个加工中心1分别为一号加工中心、二号加工中心和三号加工中心。

24.本实施例中的机器人3的周侧分别存在有四个工作,四个工位分别为第一加工工位、第二加工工位、第三加工工位和上下料工位,一号加工中心位于第一加工工位,二号加工中心位于第二加工工位,三号加工中心位于第三加工工位,上料料仓5和下料料仓6均位于上下料工位,上料料仓5和下料料仓6均呈多层结构设置。

25.具体的说,该齿轮箱加工中心自动上下料装置在使用时,三个加工中心1当其中任意一个处于非工作状态时,通过安装在机器人3上的夹具4将位于上料料仓5内的工件放置于加工中心1内进行加工,加工完成后通过安装在机器人3上的夹具4将位于加工中心1内的工件放置于下料料仓6内,使用该齿轮箱加工中心自动上下料装置对工件进行加工时可代替人工上下料,减少人力成本的投入,提高了工作效率,同时通过机器人3取放工件,相对于人工取放工件精度高、速度快。

26.此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名

称等可以不同,本说明书中所描述的以上内容仅仅是对本实用新型结构所作的举例说明。凡依据本实用新型专利构思所述的构造、特征及原理所做的等效变化或者简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

技术特征:

1.一种齿轮箱加工中心自动上下料装置,包括加工中心(1),其特征在于:还包括切屑小车(2)、机器人(3)、夹具(4)、上料料仓(5)和下料料仓(6),所述切屑小车(2)位于加工中心(1)的一侧,所述机器人(3)与加工中心(1)配合,所述夹具(4)安装在机器人(3)上,所述上料料仓(5)和下料料仓(6)均与机器人(3)配合。2.根据权利要求1所述的齿轮箱加工中心自动上下料装置,其特征在于:所述夹具(4)包括夹具座(8)、夹爪(9)和夹爪座(10),所述夹具座(8)安装在机器人(3)上,所述夹爪座(10)安装在夹具座(8)上,所述夹爪(9)安装在夹爪座(10)上。3.根据权利要求2所述的齿轮箱加工中心自动上下料装置,其特征在于:所述夹爪座(10)的数量为两个,两个夹爪座(10)对称布置。4.根据权利要求3所述的齿轮箱加工中心自动上下料装置,其特征在于:每个夹爪座(10)上安装有数量为三个以上的夹爪(9)。5.根据权利要求1所述的齿轮箱加工中心自动上下料装置,其特征在于:所述加工中心(1)的数量为三个,每个加工中心(1)的一侧均设置有一个切屑小车(2)。6.根据权利要求5所述的齿轮箱加工中心自动上下料装置,其特征在于:所述机器人(3)位于三个加工中心(1)的中部。7.根据权利要求5所述的齿轮箱加工中心自动上下料装置,其特征在于:三个加工中心(1)分别为一号加工中心、二号加工中心和三号加工中心。8.根据权利要求7所述的齿轮箱加工中心自动上下料装置,其特征在于:所述机器人(3)的周侧分别存在有四个工位,所述四个工位分别为第一加工工位、第二加工工位、第三加工工位和上下料工位,所述一号加工中心位于第一加工工位,所述二号加工中心位于第二加工工位,所述三号加工中心位于第三加工工位,所述上料料仓(5)和下料料仓(6)均位于上下料工位。9.根据权利要求1所述的齿轮箱加工中心自动上下料装置,其特征在于:所述机器人(3)为六轴机器人,所述机器人(3)安装在机器人底座(7)上。10.根据权利要求1所述的齿轮箱加工中心自动上下料装置,其特征在于:所述上料料仓(5)和下料料仓(6)均呈多层结构设置。

技术总结

本实用新型涉及一种齿轮箱加工中心自动上下料装置,属于机械设备领域。本实用新型包括加工中心,其结构特点在于:还包括切屑小车、机器人、夹具、上料料仓和下料料仓,所述切屑小车位于加工中心的一侧,所述机器人与加工中心配合,所述夹具安装在机器人上,所述上料料仓和下料料仓均与机器人配合。减少人力成本的投入,提高了工作效率,同时通过机器人取放工件,相对于人工取放工件精度高、速度快。速度快。速度快。

技术研发人员:张毅

受保护的技术使用者:张毅

技术研发日:2020.11.02

技术公布日:2021/10/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1