一种金属管材切割机的送料装置的制作方法

1.本实用新型涉及金属管材切割机设备,具体是一种可以防止金属管材跑偏的切割机送料装置。

背景技术:

2.在现代的加工工厂中,涉及到多种针对于金属制品的加工工艺,会应用到许多对金属材料的切割机,为了提高工厂的作业效率,在进行金属材料的切割工艺时,一件有效的金属材料切割机送料装置对提高切割机的工作效率是尤为重要的,尤其是如果切割对象是金属管材,送料装置还需要保证管材在输送的过程中保持直线输送,不跑偏。

技术实现要素:

3.为了克服现有技术中存在金属管材切割机在进行切割作业中管材输送容易跑偏等的问题,本实用新型提供一种金属管材切割机的送料装置,通过设置压力传感器来感知管材是否跑偏输送,并在感知到管材跑偏的时候及时将管材归位。

4.本实用新型解决其技术问题所采用的技术方案是:

5.如附图所示,本实用新型提供的一种金属管材切割机的送料装置,包括管材输送带、输送支撑台、管材输送滚轮、阻尼带和压力传感器,所述管材输送带由输送驱动轮和从动轮带动运转,所述管材输送带的中间位置设置为圆弧形凹陷的阻尼带,所述阻尼带下方通过转轴安装设置有管材输送滚轮,所述管材输送滚轮为中间细两头粗的弧面柱状结构,所述管材输送滚轮沿着管材输送带等间距直线排布在阻尼带下方,在所述管材输送滚轮的两侧设置有输送支撑台,输送支撑台在靠近管材入口以及管材输送滚轮的位置上方嵌设有压力传感器,所述输送支撑台在靠近管材输送滚轮的上下位置上安装设置有支撑导向轮,输送支撑台在远离管材输送滚轮的位置安装设置有归位驱动轮,归位驱动轮与支撑导向轮上匹配安装有归位输送带,所述归位输送带设置多条,与管材输送滚轮间隔设置,所述归位驱动轮、输送驱动轮分别与外部的驱动电机电性连接,所述压力传感器与外部的控制装置电性连接,控制装置与各驱动电机电性连接。

6.上述的一种金属管材切割机的送料装置,所述阻尼带为橡胶材质,与管材输送带设置成一体结构。

7.上述的一种金属管材切割机的送料装置,所述归位驱动轮直径与输送支撑台的高度相同,多条归位输送带共用一个归位驱动轮,所述支撑导向轮之间的距离等于输送支撑台的高度,支撑导向轮的直径为1~5cm,每条归位输送带对应安装两个支撑导向轮。

8.上述的一种金属管材切割机的送料装置,所述归位输送带的上表面高度与管材输送滚轮的中间最高处齐平或者更高。

9.上述的一种金属管材切割机的送料装置,所述阻尼带中间与管材输送滚轮中间之间的最大高度差与所输送管材的直径相同。

10.上述的一种金属管材切割机的送料装置,驱动两个所述归位驱动轮的驱动电机未

同步驱动电机。

11.本实用新型的有益效果是,本申请所述的一种金属管材切割机的送料装置,设置有防止管材跑偏的归位输送带,只需要在管材入口处将管材放置于阻尼带下方,输送驱动轮带动管材输送带运转,阻尼带与管材之间产生较大的摩擦力带动管材在管材输送滚轮上前进输送,若管材偏离输送滚轮,滚到输送支撑台上,则会在一开始就压到压力传感器,压力传感器有感应,将压力信号传输至外部的控制装置,控制装置同步控制两个归位驱动轮相互作用,将管材归位至管材输送滚轮的正上方,一直输送至指定位置,本输送装置结构设计合理,采用传感器及时感应管材的输送偏移,并及时将其归正,管材输送精准,提高了管材加工的工艺效率。

附图说明

12.下面结合附图和实施例对本实用新型进一步说明。

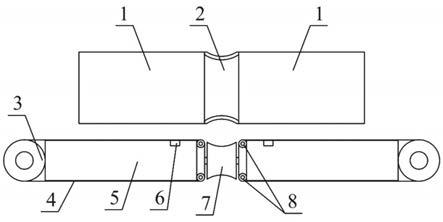

13.图1为本实用新型结构的左视图;

14.图2为本实用新型结构的俯视图;

15.图3为本实用新型结构的前视图。

16.1.管材输送带,2.阻尼带,3.归位驱动轮,4.归位输送带,5.输送支撑台,6.压力传感器,7.管材输送滚轮,8.支撑导向轮,9.输送驱动轮。

具体实施方式

17.为使本领域技术人员更好的理解本实用新型的技术方案,下面结合附图和具体实施方式对本实用新型作详细说明。

18.【实施例1】

19.如附图所示,本实用新型提供的一种金属管材切割机的送料装置,包括管材输送带1、输送支撑台5、管材输送滚轮7、阻尼带2和压力传感器6,所述管材输送带1由输送驱动轮9和从动轮带动运转,所述管材输送带1的中间位置设置为圆弧形凹陷的阻尼带2,所述阻尼带2下方通过转轴安装设置有管材输送滚轮7,所述管材输送滚轮7为中间细两头粗的弧面柱状结构,所述管材输送滚轮7沿着管材输送带1等间距直线排布在阻尼带2下方,在所述管材输送滚轮7的两侧设置有输送支撑台5,输送支撑台5在靠近管材入口以及管材输送滚轮7的位置上方嵌设有压力传感器6,所述输送支撑台5在靠近管材输送滚轮7的上下位置上安装设置有支撑导向轮8,输送支撑台5在远离管材输送滚轮7的位置安装设置有归位驱动轮3,归位驱动轮3与支撑导向轮8上匹配安装有归位输送带4,所述归位输送带4设置多条,与管材输送滚轮7间隔设置,所述归位驱动轮3、输送驱动轮9分别与外部的驱动电机电性连接,所述压力传感器6与外部的控制装置电性连接,控制装置与各驱动电机电性连接。

20.进一步的,所述阻尼带2为橡胶材质,与管材输送带1设置成一体结构。

21.进一步的,所述归位驱动轮3直径与输送支撑台5的高度相同,多条归位输送带4共用一个归位驱动轮3,所述支撑导向轮8之间的距离等于输送支撑台5的高度,支撑导向轮8的直径为2.5cm,每条归位输送带4对应安装两个支撑导向轮8。

22.进一步的,所述归位输送带4的上表面高度比管材输送滚轮7的中间最高处更高。

23.进一步的,所述阻尼带2中间与管材输送滚轮7中间之间的最大高度差与所输送管

材的直径相同。

24.进一步的,驱动两个所述归位驱动轮3的驱动电机未同步驱动电机。

25.本实用新型在使用的过程中,在管材入口处将管材放置于阻尼带2下方,输送驱动轮9带动管材输送带1运转,阻尼带2与管材之间产生较大的摩擦力带动管材在管材输送滚轮7上前进输送,若管材偏离管材输送滚轮7,滚到输送支撑台5上,则会在一开始就压到压力传感器6,压力传感器6有感应,将压力信号传输至外部的控制装置,控制装置同步控制两个归位驱动轮3相互作用,将管材归位至管材输送滚轮7的正上方,一直输送至指定位置。

26.以上实施例仅为本实用新型的示例性实施例,不用于限制本实用新型,本实用新型的保护范围由权利要求书限定。本领域技术人员可以在本实用新型的实质和保护范围内,对本实用新型做出各种修改或等同替换,这种修改或等同替换也应视为落在本实用新型的保护范围内。

技术特征:

1.一种金属管材切割机的送料装置,其特征在于:包括管材输送带(1)、输送支撑台(5)、管材输送滚轮(7)、阻尼带(2)和压力传感器(6),所述管材输送带(1)由输送驱动轮(9)和从动轮带动运转,所述管材输送带(1)的中间位置设置为圆弧形凹陷的阻尼带(2),所述阻尼带(2)下方通过转轴安装设置有管材输送滚轮(7),所述管材输送滚轮(7)为中间细两头粗的柱状结构,所述管材输送滚轮(7)沿着管材输送带(1)等间距直线排布在阻尼带(2)下方,在所述管材输送滚轮(7)的两侧设置有输送支撑台(5),输送支撑台(5)在靠近管材入口和管材输送滚轮(7)的位置上表面嵌设有压力传感器(6),所述输送支撑台(5)在靠近管材输送滚轮(7)的上下棱位置安装设置有支撑导向轮(8),输送支撑台(5)在远离管材输送滚轮(7)的一侧安装设置有归位驱动轮(3),归位驱动轮(3)与支撑导向轮(8)上匹配安装有归位输送带(4),所述归位输送带(4)设置多条,与管材输送滚轮(7)间隔设置,所述归位驱动轮(3)、输送驱动轮(9)分别与外部的驱动电机电性连接,所述压力传感器(6)与外部的控制装置电性连接,控制装置与各驱动电机电性连接。2.根据权利要求1所述的一种金属管材切割机的送料装置,其特征在于,所述阻尼带(2)为橡胶材质,与管材输送带(1)设置成一体结构。3.根据权利要求1所述的一种金属管材切割机的送料装置,其特征在于,所述归位驱动轮(3)直径与输送支撑台(5)的高度相同,多条归位输送带(4)共用一个归位驱动轮(3),所述支撑导向轮(8)之间的距离等于输送支撑台(5)的高度,支撑导向轮(8)的直径为1~5cm,每条归位输送带(4)对应安装两个支撑导向轮(8)。4.根据权利要求3所述的一种金属管材切割机的送料装置,其特征在于,所述归位输送带(4)的上表面高度与管材输送滚轮(7)的中间最高处齐平或者更高。5.根据权利要求1所述的一种金属管材切割机的送料装置,其特征在于,所述阻尼带(2)与管材输送滚轮(7)之间的最大高度差与所输送管材的直径相同。6.根据权利要求1所述的一种金属管材切割机的送料装置,其特征在于,驱动两个所述归位驱动轮(3)的驱动电机未同步驱动电机。

技术总结

本实用新型公开一种金属管材切割机的送料装置,包括管材输送带、输送支撑台、管材输送滚轮、阻尼带和压力传感器,管材输送带由输送驱动轮和从动轮带动运转,管材输送带的中间位置设置有阻尼带,阻尼带下方安装有管材输送滚轮,在管材输送滚轮的两侧设置有输送支撑台,输送支撑台在上表面嵌设有压力传感器,输送支撑台在两侧面分别设置有支撑导向轮和归位驱动轮,并在上方安装归位输送带,归位驱动轮、输送驱动轮分别与外部的驱动电机电性连接,压力传感器与外部的控制装置电性连接,控制装置与各驱动电机电性连接。本输送装置结构设计合理,采用传感器及时感应管材的输送偏移,并及时将其归正,管材输送精准,提高了管材加工的工艺效率。工艺效率。工艺效率。

技术研发人员:王金波 韩鑫 马非非

受保护的技术使用者:青岛澳盛工贸有限公司

技术研发日:2020.12.15

技术公布日:2021/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1