一种压铸件液压切边装置的制作方法

1.本实用新型涉及压铸成型领域,具体涉及一种压铸件液压切边装置。

背景技术:

2.对于从产品的侧边进料的铝合金压铸件在成型后会留下与产品边缘相连的进料柄,人们通常是通过手工切割的方式加以去除,并用打磨机一类的工具进行修整,以使产品的表面能符合要求。为了提高工作效率,人们会设计、制造专门用于切边修整的切边模,其包括上模、下模和导向结构,上模上设有切边刀口,下模上会设置与产品的外形轮廓相适应的产品定位结构以便放置需切边的产品,产品定位结构通常还包括端部具有一定锥度的定位杆,以便利用产品上的成型孔自动对产品进行准确的定位,以确保产品通过类似钣金冲切的方式将进料柄等去除。其中,现有的设备中没有对进料柄进行固定的机构,导致切边后的切口不平整,从而使得后续打磨困难,不利于提高生产效率。

技术实现要素:

3.有鉴于此,本实用新型目的是提供一种具有切口平整、切边精度高和切边效率高的压铸件液压切边装置。

4.为了解决上述技术问题,本实用新型的技术方案是:一种压铸件液压切边装置,包括底板,设置在所述底板上的、并且为平行设置的支撑板,设置在所述支撑板顶端的顶板,设置在所述底板上的、且位于所述支撑板之间的若干个支撑柱,设置在所述顶板上的、并且位于所支撑柱上方的第一液压缸,设置在所述顶板上的、且为所述第一液压缸侧面的第二液压缸,以及设置在所述第二液压缸活动端上的切边组合;所述切边组合包括设置在所述支撑板上的中心轴,设置在所述中心轴上的联动机构,设置在所述联动机构两端的、且为对称设置的安装座,设置在所述安装座内侧的抵接机构,以及设置在所述安装座侧面的切边刀具。

5.作为优选,所述联动机构包括设置在所述中心轴上的第一连杆,设置在所述第一连杆侧面的、与所述第一连杆结构相同的第二连杆,对称设置在所述第一连杆的两端的限位槽,以及设置在所述安装座两侧的、并且与所述限位槽对应配合的限位轴。

6.作为优选,所述抵接机构包括外管,与所述外管同轴的、并与所述外管对应配合的内管,设置在所述内管和外管内部的抵接弹簧,以及设置在所述内管底端的抵接块。

7.作为优选,所述底板的侧面还设置有控制柜。

8.作为优选,所述底板上还设置有废料口。

9.作为优选,所述废料口下方设置有回收箱。

10.本实用新型技术效果主要体现:通过第二液压缸、联动机构和抵接机构之间的配合,实现从上下两端夹持固定待切件,从而为待切件提供支撑力,再配合切边刀具切除待切件,使得切口更平整,精度更高,还利于提高后续的打磨效率,还通过第一液压缸、第二液压缸、支撑柱和切边组合之间的配合,从而提高了切边效率;因此,具有切口平整、切边精度高

和切边效率高的优点。

附图说明

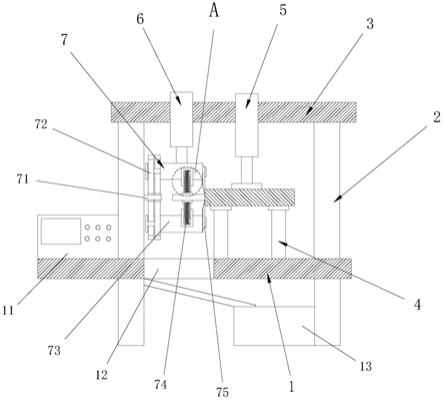

11.图1为本实用新型一种压铸件液压切边装置的结构图;

12.图2为图1的联动机构的结构图;

13.图3为图1的抵接机构的结构图。

具体实施方式

14.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

15.在本实施例中,需要理解的是,术语“中间”、“上”、“下”、“顶部”、“右侧”、“左端”、“上方”、“背面”、“中部”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

16.另,在本具体实施方式中如未特别说明部件之间的连接或固定方式,其连接或固定方式均可为通过现有技术中常用的螺栓固定或钉销固定,或销轴连接等方式,因此,在本实施例中不在详述。

17.一种压铸件液压切边装置,如图1所示,包括底板1,设置在所述底板1上的、并且为平行设置的支撑板2,设置在所述支撑板2顶端的顶板3,设置在所述底板1上的、且位于所述支撑板2之间的若干个支撑柱4,用于抵接并支撑工件的下端,设置在所述顶板3上的、并且位于所支撑柱4上方的第一液压缸5,用于伸长后抵接在工件上表面,从而固定工件,设置在所述顶板3上的、且为所述第一液压缸5侧面的第二液压缸6,以及设置在所述第二液压缸6活动端上的切边组合7;所述切边组合7包括设置在所述支撑板2上的中心轴71,设置在所述中心轴71上的联动机构72,设置在所述联动机构72两端的、且为对称设置的安装座73,设置在所述安装座73内侧的抵接机构74,以及设置在所述安装座73侧面的切边刀具75;所述底板1的侧面还设置有控制柜11,所述底板1上还设置有废料口12,所述废料口12下方设置有回收箱13;在第二液压缸6伸长时,安装座73在联动机构72的作用下,使得抵接机构74和切边刀具75从而上下两侧靠近待切边,并且抵接机构74先接触待切边,从而夹持固定待切边,随后再利用切边刀具75切除待切边。

18.如图2所示,所述联动机构72包括设置在所述中心轴71上的第一连杆721,设置在所述第一连杆721侧面的、与所述第一连杆721结构相同的第二连杆722,第一连杆721与第二连杆722为对称设置,对称设置在所述第一连杆721的两端的限位槽723,以及设置在所述安装座73两侧的、并且与所述限位槽723对应配合的限位轴724;当安装座73在第二液压缸6的推动下向下移动时,第一连杆721与第二连杆722收到以中心轴71为圆心、限位轴724为受力点的转动扭矩,从而使得两个安装座73相互靠近。

19.如图3所示,所述抵接机构74包括外管741,与所述外管741同轴的、并与所述外管741对应配合的内管742,设置在所述内管742和外管741内部的抵接弹簧743,以及设置在所述内管742底端的抵接块744。

20.在本实施例中,所述控制柜11内的控制器型号为plc

‑

s7

‑

200。

21.工作原理:首先,将工件放置支撑柱4上,随后利用第一液压缸5伸长,使得第一液压缸5的活动端抵接到工件的上端,从而夹持固定工件;随后通过第二液压缸6伸长,从而推动上端的安装座73向下移动,联动机构72在安装座73的作用下,使得抵接机构74和切边刀具75从而上下两侧靠近待切边,并且抵接机构74先接触待切边,从而夹持固定待切边,随后再利用切边刀具75切除待切边;其中,利用抵接机构74从而上下两端夹持待切边,使得切边刀具75切除待切边时得到支撑,从而提高切割精度,切口更加平整,还利于后续打磨机构打磨切口。

22.本实用新型技术效果主要体现:通过第二液压缸、联动机构和抵接机构之间的配合,实现从上下两端夹持固定待切件,从而为待切件提供支撑力,再配合切边刀具切除待切件,使得切口更平整,精度更高,还利于提高后续的打磨效率,还通过第一液压缸、第二液压缸、支撑柱和切边组合之间的配合,从而提高了切边效率;因此,具有切口平整、切边精度高和切边效率高的优点。

23.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

技术特征:

1.一种压铸件液压切边装置,包括底板,设置在所述底板上的、并且为平行设置的支撑板,设置在所述支撑板顶端的顶板,设置在所述底板上的、且位于所述支撑板之间的若干个支撑柱,设置在所述顶板上的、并且位于所支撑柱上方的第一液压缸,设置在所述顶板上的、且为所述第一液压缸侧面的第二液压缸,以及设置在所述第二液压缸活动端上的切边组合;其特征在于:所述切边组合包括设置在所述支撑板上的中心轴,设置在所述中心轴上的联动机构,设置在所述联动机构两端的、且为对称设置的安装座,设置在所述安装座内侧的抵接机构,以及设置在所述安装座侧面的切边刀具。2.如权利要求1所述的一种压铸件液压切边装置,其特征在于:所述联动机构包括设置在所述中心轴上的第一连杆,设置在所述第一连杆侧面的、与所述第一连杆结构相同的第二连杆,对称设置在所述第一连杆的两端的限位槽,以及设置在所述安装座两侧的、并且与所述限位槽对应配合的限位轴。3.如权利要求1所述的一种压铸件液压切边装置,其特征在于:所述抵接机构包括外管,与所述外管同轴的、并与所述外管对应配合的内管,设置在所述内管和外管内部的抵接弹簧,以及设置在所述内管底端的抵接块。4.如权利要求1所述的一种压铸件液压切边装置,其特征在于:所述底板的侧面还设置有控制柜。5.如权利要求1所述的一种压铸件液压切边装置,其特征在于:所述底板上还设置有废料口。6.如权利要求5所述的一种压铸件液压切边装置,其特征在于:所述废料口下方设置有回收箱。

技术总结

本实用新型公开一种压铸件液压切边装置,包括底板、支撑板、顶板、设置在所述底板上的支撑柱、第一液压缸、第二液压缸,以及设置在所述第二液压缸活动端上的切边组合;所述切边组合包括设置在所述支撑板上的中心轴,设置在所述中心轴上的联动机构,设置在所述联动机构两端的、且为对称设置的安装座,设置在所述安装座内侧的抵接机构,以及设置在所述安装座侧面的切边刀具;通过第二液压缸、联动机构和抵接机构之间的配合,实现从上下两端夹持固定待切件,从而为待切件提供支撑力,再配合切边刀具切除待切件,使得切口更平整,精度更高,还利于提高后续的打磨效率,还通过第一液压缸、第二液压缸和支撑柱之间的配合,提高了切边效率。提高了切边效率。提高了切边效率。

技术研发人员:梁应高 叶伟雄

受保护的技术使用者:东莞捷劲机械设备有限公司

技术研发日:2020.12.18

技术公布日:2021/10/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1