一种催化剂成型模具的制作方法

1.本实用新型涉及催化剂成型领域,具体涉及一种催化剂成型模具。

背景技术:

2.国内生产蜂窝式催化剂,在成型阶段,普遍采用了挤条成型工艺,即:利用螺旋杆迫使泥状物料从成型模具(多孔板)中挤出,并切割成等长的蜂窝式条形柱体,该过程的成败,其中一个关键因素就是多孔板模具的设计是否合理。

3.目前用于蜂窝式催化剂的成型模具的型芯,型芯采用硬质耐高温金属材质设计。成型模具的型芯上方设置有固定限位板,固定限位板与型芯直接接触导致成型产品大量粘连在固定限位板上。固定限位板直接与成型型芯接触,造成挤压成型的产品的厚度难以保证,影响挤压成型产品的加工质量。

技术实现要素:

4.本实用新型提供一种催化剂成型模具,以解决现有技术存在成型模具中的型芯直接与固定限位板接触,导致成品粘连在固定限位板上,卸料困难的问题。

5.为解决上述技术问题,本实用新型提供一种催化剂成型模具,包括有底板,所述底板上设置有成型型芯,所述成型型芯的上方设置有限位卸料装置,所述限位卸料装置与底板之间采用活动连接,所述底板位于成型型芯的下方设置有进料孔,所述限位卸料装置与底板之间留有工作距离,所述限位卸料装置包括有限位板,所述限位板上均布有导向柱,所述底板上固定安装有固定轴套,所述固定轴套套设在导向柱上。

6.优选的,所述导向柱套设有弹簧,所述限位板的尺寸大于成型型芯设置,所述限位板的底部设置有多组垫块,所述垫块采用耐高温材质设计。

7.优选的,所述成型型芯与底板呈一体设置,所述成型型芯上设置有多组散热槽,所述散热槽与进料孔之间通过圆孔连接。

8.优选的,所述进料孔的孔径大于圆孔的孔径设置,所述多组进料孔只在成型型芯的正下方设置有。

9.本实用新型带来的有益效果:

10.(1)本实用新型通过限位卸料装置的设置,由限位板限制成型型芯的工作行程,由导向柱以及弹簧的配合保证限位板能够复位,为下次挤压工作进行提供质量保证,由垫块的设置保证了成品不会粘黏在成型型芯上,便于卸料工作的进行;

11.(2)本实用新型结构紧凑,造假成本低,方便工作人员安装使用,提高挤压成型的工作效率,相比以往的挤压成型产品质量提高,延长成型模具的使用寿命,优化模具结构。

附图说明

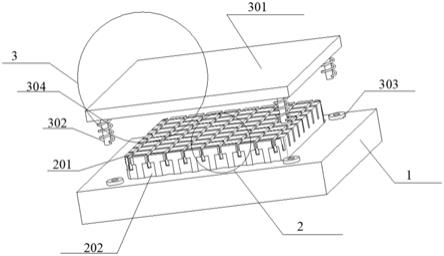

12.图1是根据本实用新型催化剂成型模具的整体示意图;

13.图2是根据本实用新型催化剂成型模具的仰视图;

14.图3是根据本实用新型催化剂成型模具的合模示意图;

15.其中,1-底板、101-进料孔、2-成型型芯、201-散热槽、202-圆孔、 3-限位卸料装置、301-限位板、302-导向柱、303-固定轴套、304-弹簧、 305-垫块。

具体实施方式

16.为使本实用新型的目的、技术方案和优点更加清楚,以下结合具体实施例,对本实用新型作进一步地详细说明。

17.如图1-3所示,本实用新型实施提供了一种催化剂成型模具,包括有底板1,所述底板1上设置有成型型芯2,所述成型型芯2的上方设置有限位卸料装置3,所述限位卸料装置3与底板1之间采用活动连接,所述底板1位于成型型芯2的下方设置有进料孔101,所述限位卸料装置3与底板1之间留有工作距离,所述限位卸料装置3包括有限位板301,所述限位板301上均布有导向柱302,所述底板1 上固定安装有固定轴套303,所述固定轴套303套设在导向柱302上。

18.进一步来说,所述导向柱302套设有弹簧304,所述限位板301 的尺寸大于成型型芯2设置,所述限位板301的底部设置有多组垫块 305,所述垫块305采用耐高温材质设计。

19.进一步来说,所述成型型芯2与底板1呈一体设置,所述成型型芯2上设置有多组散热槽201,所述散热槽201与进料孔101之间通过圆孔202连接。

20.进一步来说,所述进料孔101的孔径大于圆孔202的孔径设置,所述多组进料孔101只在成型型芯2的正下方设置有。

21.所述催化剂成型模具的工作原理如下:工作人员将已经熔融好的料由进料孔101送进成型型芯2中,熔料由进料孔101进入成型型芯 2中的圆孔而后进入成型型芯2,由于成型型芯2本身的形状设计,熔料被挤压成型;限位卸料装置3与成型型芯2之间留有工作距离,工作距离按照预先设定的成品厚度设置,限位卸料装置3的上方设置有压紧机器,保证限位卸料装置3在到达指定工作高度时不会再被顶起,一次送料挤压完成后,压紧机器的压力撤去,导向柱302中套设的弹簧304进行复位,垫块305采用耐高温材质设计,经时间冷却后会自行脱落在成型型芯2上,此时工作人员通过辅助工具取出,卸料过程出现局部有粘黏在成型型芯2上的工作人员逐一取出即可。

22.综上所述,本实用新型通过限位卸料装置的设置,由限位板限制成型型芯的工作行程,由导向柱以及弹簧的配合保证限位板能够复位,保证下次挤压工作的进行,由垫块的设置保证了成品不会粘黏在成型型芯上,便于卸料工作的进行;结构紧凑,造假成本低,方便工作人员安装使用,提高挤压成型的工作效率,相比以往的挤压成型产品质量提高,延长成型模具的使用寿命,优化模具结构。

23.需要注意的是,本实用新型中使用的多种标准件均是可以从市场上得到的,非标准件则是可以特别定制,本实用新型所采用的连接方式比如螺栓连接、焊接等也是机械领域中非常常见的手段,发明人在此不再赘述。

24.以上所述仅为本实用新型的实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围。

技术特征:

1.一种催化剂成型模具,包括有底板(1),其特征在于,所述底板(1)上设置有成型型芯(2),所述成型型芯(2)的上方设置有限位卸料装置(3),所述限位卸料装置(3)与底板(1)之间采用活动连接,所述底板(1)位于成型型芯(2)的下方设置有进料孔(101),所述限位卸料装置(3)与底板(1)之间留有工作距离,所述限位卸料装置(3)包括有限位板(301),所述限位板(301)上均布有导向柱(302),所述底板(1)上固定安装有固定轴套(303),所述固定轴套(303)套设在导向柱(302)上。2.如权利要求1所述催化剂成型模具,其特征在于,所述导向柱(302)套设有弹簧(304),所述限位板(301)的尺寸大于成型型芯(2)设置,所述限位板(301)的底部设置有多组垫块(305),所述垫块(305)采用耐高温材质设计。3.如权利要求1所述催化剂成型模具,其特征在于,所述成型型芯(2)与底板(1)呈一体设置,所述成型型芯(2)上设置有多组散热槽(201),所述散热槽(201)与进料孔(101)之间通过圆孔(202)连接。4.如权利要求3所述催化剂成型模具,其特征在于,所述进料孔(101)的孔径大于圆孔(202)的孔径设置,所述多组进料孔(101)只在成型型芯(2)的正下方设置有。

技术总结

本实用新型提供一种催化剂成型模具,其涉及催化剂成型领域,旨在解决成型模具中的型芯直接与固定限位板接触,导致成品粘连在固定限位板上,卸料困难的问题。包括有底板,所述底板上设置有成型型芯,所述成型型芯的上方设置有限位卸料装置,所述限位卸料装置与底板之间采用活动连接,所述底板位于成型型芯的下方设置有进料孔。通过限位卸料装置的设置,由限位板限制成型型芯的工作行程,由导向柱以及弹簧的配合保证限位板能够复位,保证下次挤压工作的进行,由垫块的设置保证了成品不会粘黏在成型型芯上便于卸料工作的进行。型芯上便于卸料工作的进行。型芯上便于卸料工作的进行。

技术研发人员:颜士国 吴志红 管小飞 李年华

受保护的技术使用者:无锡胜融机械有限公司

技术研发日:2020.12.21

技术公布日:2022/4/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1