一种用于屏蔽罩生产的撕破冲子及撕破组件的制作方法

1.本实用新型涉及屏蔽罩生产领域,尤其是涉及一种用于屏蔽罩生产的撕破冲子及撕破组件。

背景技术:

2.在通讯终端产品上有需求屏蔽功能的产品上都有屏蔽罩的存在,屏蔽罩是装配在电子模块的pcb板上,主要将电磁波阻拦在罩外,免受电磁辐射的危害,屏蔽罩是用来屏蔽电子信号的工具,作用就是屏蔽外接电磁波对内部电路的影响和内部产生的电磁波向外辐射。

3.由于5g技术的快速发展,需求更大效率的阻拦有害电磁波,所以需要在同一产品上运用多个的屏蔽罩来屏蔽外界电磁波对内部电路的影响,同时屏蔽内部产生的电磁波向外的辐射。

4.现有技术中屏蔽罩的制作是利用连续模(级进模),压力机在一次冲压行程中,采用带状冲压原材料,在一副模具上用几个不同的工位同时完成多道冲压工序的冷冲压冲模,模具每冲压完一次,料带定距移动一次,直至产品完成。成型过程中,除细带连料外其余周边存在较大的预下料区域8,参见图3,需要将预下料区域8 先下料,再完成拉伸、拉伸整形等工艺制造,直到完成最后的成型工艺。但产品的原料主要采用洋白铜带,价格昂贵,先下料(原材料没有充分利用)导致整个产品制作所需原材料成本高昂。

技术实现要素:

5.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种用于屏蔽罩生产的撕破冲子及撕破组件,通过本技术方案中的撕破冲子及撕破组件来用撕破工艺代替现有技术中的细带连料工艺,避免了大片下料区域的生成。

6.本实用新型的目的可以通过以下技术方案来实现:

7.本实用新型的第一个目的是保护一种用于屏蔽罩生产的撕破冲子,包括冲子主体、撕破刀主体,所述撕破刀主体的厚度为冲子主体的厚度的15~35%,所述冲子主体与撕破刀主体之间设有厚度递减的过渡连接段,所述撕破刀主体的端部设有冲子刀口,所述冲子主体、撕破刀主体、过渡连接段、冲子刀口为一体成型结构。

8.进一步地,所述冲子刀口的刀口角度为15

°

~25

°

。

9.进一步优选地,所述冲子刀口的刀口角度为20

°

。

10.进一步地,所述撕破刀主体的长度l大于屏蔽罩厚度0.15~0.45mm。

11.进一步优选地,所述撕破刀主体的长度l大于屏蔽罩厚度0.3mm。

12.进一步地,所述冲子主体、过渡连接段、撕破刀主体的上表面共平面依次连接。

13.进一步地,所述冲子主体和撕破刀主体的下表面为平面,所述过渡连接段的下表面为光滑且连续的弧面。

14.进一步地,所述过渡连接段的下表面为椭圆柱面。

15.进一步地,所述过渡连接段的下表面自靠近冲子主体端向靠近撕破刀主体端斜率逐渐平缓。

16.本实用新型的第二个目的是保护一种用于屏蔽罩生产的撕破组件,包括上述的撕破冲子和与撕破冲子配合的下模刀具,所述撕破冲子的上表面抵压于下模刀具的一侧,以此构成剪切结构。

17.与现有技术相比,本实用新型具有以下技术优势:

18.1)通过本技术方案中的撕破冲子及撕破组件来用撕破工艺代替现有技术中的细带连料工艺,避免了大片下料区域的生成,通过本技术方案中的撕破冲子及撕破组件获得的细窄的撕破区域代替现有下料区域,撕破区域的宽度仅仅为撕破刀主体的厚度,在1mm以下级别,使得相邻屏蔽罩之间的间距显著减小,基本上避免了原料的浪费,实现产品基本无废料式冲压模。

19.2)本技术方案中的冲子主体、撕破刀主体之间存在椭圆柱面的过渡连接段,既作为力学补偿区域可以配合下模刀具实现高速的连剪撕破力,同时使得撕破区域的边沿光滑,没有折弯和杂边,能适用于大多数伸屏蔽件生产工艺。

附图说明

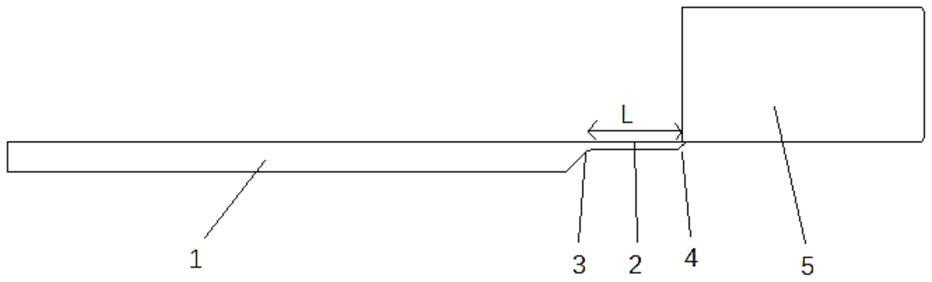

20.图1为本技术方案中用于屏蔽罩生产的撕破组件结构示意图;

21.图2为本技术方案中屏蔽罩生产料带的结构示意图;

22.图3为现有技术中屏蔽罩生产料带的结构示意图。

23.图中:1、冲子主体,2、撕破刀主体,3、过渡连接段,4、冲子刀口,5、下模刀具,6、屏蔽罩,7、撕破区域,8、预下料区域。

具体实施方式

24.下面结合附图和具体实施例对本实用新型进行详细说明。

25.实施例

26.本实施例中的第一个目的是保护一种用于屏蔽罩生产的撕破冲子,包括冲子主体1、撕破刀主体2,参见图1,撕破刀主体2的厚度为冲子主体1的厚度的15~35%,冲子主体1与撕破刀主体2之间设有厚度递减的过渡连接段3,所述撕破刀主体2 的端部设有冲子刀口4,所述冲子主体1、撕破刀主体2、过渡连接段3、冲子刀口4 为一体成型结构。

27.具体实施时,冲子刀口4的刀口角度为15

°

~25

°

,冲子刀口4的刀口优选角度为20

°

。可与下模刀具5配合实现最优的撕破工艺。撕破刀主体2的长度l大于屏蔽罩厚度0.15~0.45mm。撕破刀主体2的长度l优选大于屏蔽罩厚度0.3mm,以此在剪切过程中剪切的充分完全,适应性强。

28.冲子主体1、过渡连接段3、撕破刀主体2的上表面共平面依次连接。冲子主体1和撕破刀主体2的下表面为平面,所述过渡连接段3的下表面为光滑且连续的弧面,过渡连接段3的下表面为椭圆柱面。过渡连接段3的下表面自靠近冲子主体 1端向靠近撕破刀主体2端斜率逐渐平缓。以此设计的力学补偿区域可以配合下模刀具5实现高速的连剪撕破力,同时使得撕破区域的边沿光滑,没有折弯和杂边,能适用于大多数伸屏蔽件生产工艺。

29.本实施例中的屏蔽罩生产的撕破组件,包括上述的撕破冲子和与撕破冲子配合的

下模刀具5,所述撕破冲子的上表面抵压于下模刀具5的一侧,以此构成剪切结构。通过撕破组件来用撕破工艺代替现有技术中的细带连料工艺,避免了大片下料区域8的生成,通过本技术方案中的撕破冲子及撕破组件获得的细窄的撕破区域7 代替现有下料区域8,撕破区域7的宽度仅仅为撕破刀主体2的厚度,参见图2,在1mm以下级别,使得相邻屏蔽罩6之间的间距显著减小,基本上避免了原料的浪费,实现产品基本无废料式冲压模。具体选材时,下模刀具5和一体化的冲子主体1、过渡连接段3、撕破刀主体2选用钢材料、碳化硅等刚性较强硬度较大的材料材料。

30.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

技术特征:

1.一种用于屏蔽罩生产的撕破冲子,其特征在于,包括冲子主体(1)、撕破刀主体(2),所述撕破刀主体(2)的厚度为冲子主体(1)的厚度的15~35%,所述冲子主体(1)与撕破刀主体(2)之间设有厚度递减的过渡连接段(3),所述撕破刀主体(2)的端部设有冲子刀口(4),所述冲子主体(1)、撕破刀主体(2)、过渡连接段(3)、冲子刀口(4)为一体成型结构。2.根据权利要求1所述的一种用于屏蔽罩生产的撕破冲子,其特征在于,所述冲子刀口(4)的刀口角度为15

°

~25

°

。3.根据权利要求2所述的一种用于屏蔽罩生产的撕破冲子,其特征在于,所述冲子刀口(4)的刀口角度为20

°

。4.根据权利要求1所述的一种用于屏蔽罩生产的撕破冲子,其特征在于,所述撕破刀主体(2)的长度l大于屏蔽罩厚度0.15~0.45mm。5.根据权利要求4所述的一种用于屏蔽罩生产的撕破冲子,其特征在于,所述撕破刀主体(2)的长度l大于屏蔽罩厚度0.3mm。6.根据权利要求1所述的一种用于屏蔽罩生产的撕破冲子,其特征在于,所述冲子主体(1)、过渡连接段(3)、撕破刀主体(2)的上表面共平面依次连接。7.根据权利要求6所述的一种用于屏蔽罩生产的撕破冲子,其特征在于,所述冲子主体(1)和撕破刀主体(2)的下表面为平面,所述过渡连接段(3)的下表面为光滑且连续的弧面。8.根据权利要求7所述的一种用于屏蔽罩生产的撕破冲子,其特征在于,所述过渡连接段(3)的下表面为椭圆柱面。9.根据权利要求8所述的一种用于屏蔽罩生产的撕破冲子,其特征在于,所述过渡连接段(3)的下表面自靠近冲子主体(1)端向靠近撕破刀主体(2)端斜率逐渐平缓。10.一种用于屏蔽罩生产的撕破组件,其特征在于,包括权利要求1至9中任意一项所述的撕破冲子和与撕破冲子配合的下模刀具(5),所述撕破冲子的上表面抵压于下模刀具(5)的一侧,以此构成剪切结构。

技术总结

本实用新型涉及一种用于屏蔽罩生产的撕破冲子及撕破组件,包括冲子主体、撕破刀主体,所述撕破刀主体的厚度为冲子主体的厚度的15~35%,所述冲子主体与撕破刀主体之间设有厚度递减的过渡连接段,所述撕破刀主体的端部设有冲子刀口,所述冲子主体、撕破刀主体过渡连接段、冲子刀口为一体成型结构。与现有技术相比,本实用新型中的撕破冲子及撕破组件来用撕破工艺代替现有技术中的细带连料工艺,避免了大片下料区域的生成,撕破区域的宽度仅仅为撕破刀主体的厚度,在1mm以下级别,使得相邻屏蔽罩之间的间距显著减小,基本上避免了原料的浪费,实现产品基本无废料式冲压模。实现产品基本无废料式冲压模。实现产品基本无废料式冲压模。

技术研发人员:汪进 李仁贵 朱新爱

受保护的技术使用者:湖南徕木电子有限公司

技术研发日:2020.12.31

技术公布日:2021/9/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1