冷却剂槽的制作方法

本发明涉及用于贮存向机床等供给的冷却剂的冷却剂槽。

背景技术:

1、在机床的领域中,以往,在加工时,对刀具或工件施加冷却剂,通过该冷却剂冷却通过加工而产生的加工热(切削热或磨削热)。而且,目前,作为贮存该冷却剂的普通的槽,已知有特开2018-79522号公报(下述专利文献1)中公开的冷却剂槽。

2、如同公报所公开,该冷却剂槽是上部开口的框体状的容器,以与设置于机床的回流部连接的方式并排设置于该机床。而且,适当通过供给泵从所述冷却剂槽吸上并供给至所述机床的冷却剂从所述回流部经由所述上部开口部回流到冷却剂槽内。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开2018-79522号公报

技术实现思路

1、发明所要解决的问题

2、但是,如上述,在机床的领域中,冷却剂作为主要的用途被用于冷却通过加工而产生的加工热,冷却剂在冷却加工热时,通过热交换而被升温。而且,如果冷却剂这样被升温,则在该冷却剂在设置于机床的流路中流通时,在与该机床之间进行热交换,机床升温。这样,如果机床升温,则产生如下问题,机床产生结构上的热变形,加工精度由于该热变形而恶化。

3、因此,为了防止加工精度的恶化,需要适当冷却贮存于冷却剂槽的冷却剂,但若使用冷却器等公知的冷却装置,则额外需要电力等能量,因此,违反环境方面或制造成本方面所要求的节能。

4、本发明是鉴于以上的实际情况而研发的,其目的在于,提供不使用大量能量就可以冷却贮存的冷却剂的冷却剂槽。

5、用于解决问题的技术方案

6、用于解决上述课题的本发明提供一种冷却剂槽,

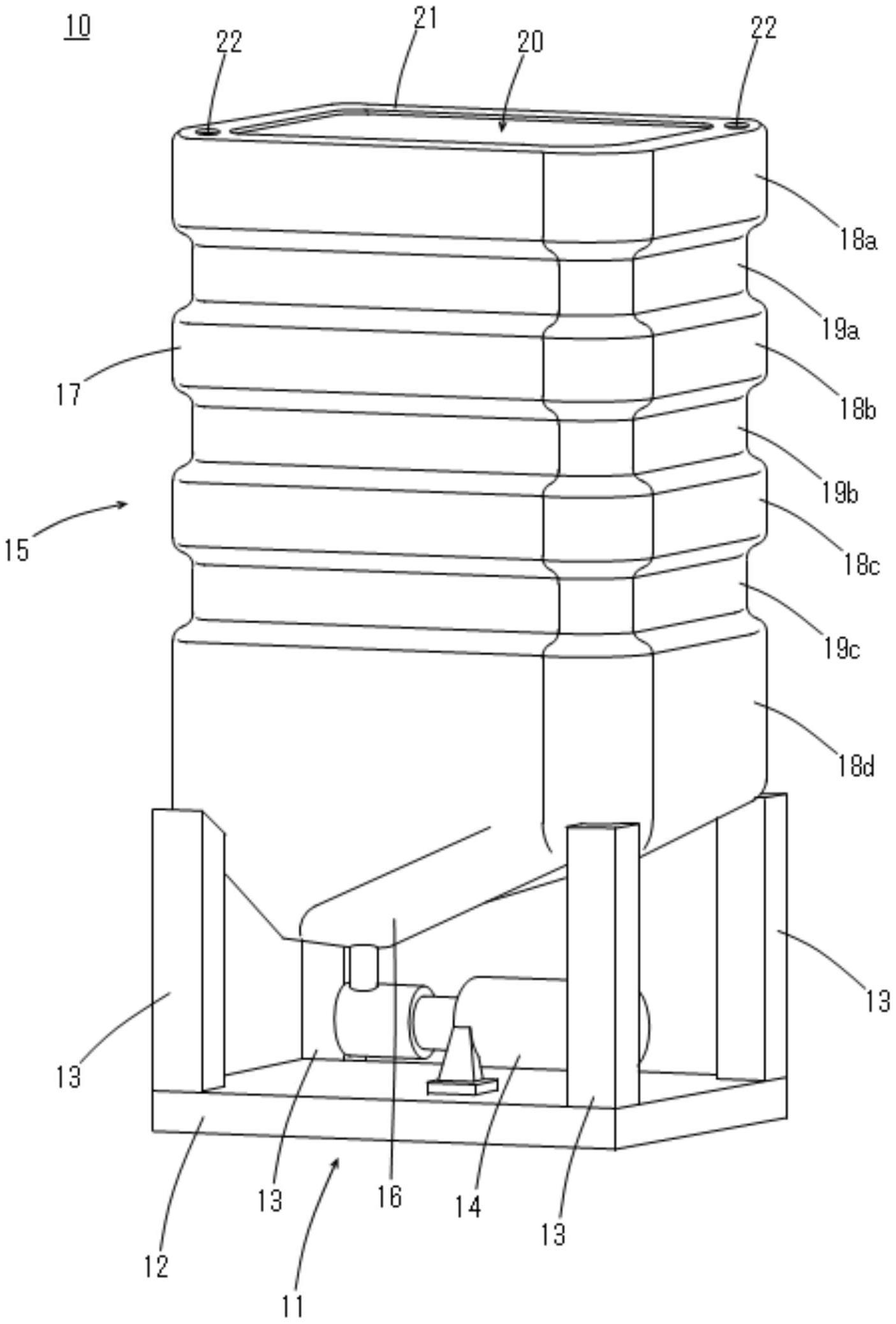

7、其是贮存冷却剂的槽,具备底部、及从该底部的外周缘向上方竖立设置的筒状的侧壁部,其中,

8、在所述侧壁部,在上下方向上以规定间隔形成有向外方突出的多个突出部。

9、在该方式(第一方式)的冷却剂槽中,在其侧壁部,在上下方向上以规定间隔形成向外方突出的多个突出部,因此,与未设置突出部的现有的冷却剂槽相比,成为侧壁部的表面面积增加了使该突出部突出的量的状态。

10、因此,与以往相比,促进贮存于冷却剂槽内的冷却剂与经由该冷却剂槽的侧壁部的气氛之间的热交换,由此,冷却剂槽内的冷却剂与以往相比其温度成为低温。

11、这样,例如,在冷却剂槽被附设于机床且向该机床供给冷却剂的情况下,即使由于加工热而使冷却剂升温,被升温的冷却剂也在该冷却剂槽内以与以往相比成为低温的方式被冷却,因此,与以往相比能够抑制机床由于该冷却剂而产生热变形。

12、此外,在所述第一方式中能够采用如下方式,所述突出部沿着所述侧壁部的周向形成为轮环状。根据该方式(第二方式),能够将侧壁部的表面面积设为比以往进一步增加的状态,能够以成为更低温的方式冷却冷却剂槽内的冷却剂。

13、另外,本发明提供一种冷却剂槽,其是贮存冷却剂的槽,具备底部、及从该底部的外周缘向上方竖立设置的筒状的侧壁部,其中,

14、在所述侧壁部,沿周向以规定间隔形成有向外方突出的多个突出部。

15、在该方式(第三方式)的冷却剂槽中,在其侧壁部,沿周向以规定间隔形成向外方突出的多个突出部,因此,与所述第一方式的冷却剂槽同样,与未设置突出部的现有的冷却剂槽相比,成为侧壁部的表面面积增加了使该突出部突出的量的状态。

16、因此,与以往相比,促进贮存于冷却剂槽内的冷却剂与经由该冷却剂槽的侧壁部的气氛之间的热交换,由此,冷却剂槽内的冷却剂与以往相比其温度成为低温。

17、这样,在该第三方式的冷却剂槽中,例如,在附设于机床且向该机床供给冷却剂的情况下,即使由于加工热而使冷却剂升温,被升温的冷却剂也在该冷却剂槽内以与以往相比成为低温的方式被冷却,因此,与以往相比能够抑制机床由于该冷却剂而产生热变形。

18、另外,在该第三方式中能够采用如下方式,所述突出部沿着上下方向形成为筋状。根据该方式(第四方式),能够将侧壁部的表面面积设为比以往进一步增加的状态,能够以成为更低温的方式冷却冷却剂槽内的冷却剂。

19、另外,在所述第一~第四方式的冷却剂槽中能够采用如下方式,进一步在所述侧壁部的上缘设置沿着其周缘形成的中空的管路,在该管路的下部,在与所述侧壁部的内周面之间,沿着其周向连续或间断地形成开口,并且在所述上缘形成与所述管路连通的投入口。

20、根据该方式(第五方式)的冷却剂槽,能够使冷却剂从形成于所述上缘的投入口回流,被回流的冷却剂从所述投入口流入所述中空的管路内,在该管路内流通,同时从形成于管路下部的开口向下方流下。此时,冷却剂沿着所述侧壁部的内表面流下,在该过程中被冷却,并且发挥冲洗附着于该侧壁部的内表面的加工屑及淤渣的作用。

21、另外,在上述第一~第五方式的冷却剂槽中能够采用如下方式,在所述底部形成凹部,并且在该凹部形成连接泵的排出口。根据该方式(第六方式)的冷却剂槽,在形成于底部凹部的排出口连接泵,通过泵,从该排出口汲出冷却剂。此时,在缩小了容积的凹部形成排出口,因此,在从该排出口汲出冷却剂时,在凹部生成冷却剂的强液流,堆积于包含凹部的底部的异物(加工屑及淤渣)随着该液流被吸出。由此,将冷却剂槽的底部维持成洁净。

22、另外,在所述第一~第六方式的冷却剂槽中,所述底部及侧壁部能够由树脂形成。通过树脂成型制造冷却剂槽,由此,能够容易制造具有凹凸的复杂的结构的冷却剂槽。

23、发明效果

24、根据本发明的冷却剂槽,在侧壁部形成有向外方突出的多个突出部,因此,与未设置突出部的现有的冷却剂槽相比,能够使侧壁部的表面面积增加该突出部的量,由此,与以往相比促进与经由冷却剂槽的侧壁部的气氛之间的热交换,冷却剂槽内的冷却剂与以往相比其温度被维持成低温。

25、这样,在将该冷却剂槽附设于机床,且向该机床供给冷却剂的情况下,即使由于加工热而冷却剂升温,被升温的冷却剂也在该冷却剂槽内以与以往相比成为低温的方式被冷却,因此,与以往相比能够抑制机床由于该冷却剂而产生热变形。

技术特征:

1.一种冷却剂槽,其是贮存冷却剂的槽,具备底部、及从该底部的外周缘向上方竖立设置的筒状的侧壁部,其特征在于,在所述侧壁部,在上下方向上以规定间隔形成有向外方突出的多个突出部。

2.根据权利要求1所述的冷却剂槽,其特征在于,所述突出部沿着所述侧壁部的周向形成为轮环状。

3.一种冷却剂槽,其是贮存冷却剂的槽,具备底部、及从该底部的外周缘向上方竖立设置的筒状的侧壁部,其特征在于,在所述侧壁部,沿周向以规定间隔形成有向外方突出的多个突出部。

4.根据权利要求1所述的冷却剂槽,其特征在于,所述突出部沿着上下方向形成为筋状。

5.根据权利要求1~4中任一项所述的冷却剂槽,其特征在于,在所述侧壁部的上缘具备沿着其周缘形成的中空的管路,在该管路的下部,在与所述侧壁部的内周面之间,沿着其周向连续或间断地形成开口,并且在所述上缘形成与所述管路连通的投入口。

6.根据权利要求1~5中任一项所述的冷却剂槽,其特征在于,在所述底部形成凹部,并且在该凹部形成连接泵的排出口。

7.根据权利要求1~6中任一项所述的冷却剂槽,其特征在于,所述底部及侧壁部由树脂形成。

技术总结

本发明涉及一种冷却剂槽(15),其具备底部(16)、及从该底部(16)的外周缘向上方竖立设置的筒状的侧壁部(17)。在侧壁部(17),在上下方向上以规定间隔形成向外方突出的多个突出部(18a、18b、18c、18d)。通过设置突出部(18a、18b、18c、18d),能够增大侧壁部(17)的表面面积,由此,促进与外部气体的热交换,高效地冷却槽(15)内的冷却剂。

技术研发人员:山本幸佑,金泽纯一,大川原康仁

受保护的技术使用者:DMG森精机株式会社

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!