一种数控加工坐标系的快速建系方法与流程

1.本发明涉及数控加工技术领域,具体涉及一种数控加工坐标系的快速建系方法。

背景技术:

2.非批量零件的数控加工不可避免要有建立加工坐标系的步骤,现有建系方法耗时费力,稍有疏忽,就可能导致建系错误,从而导致整个零件的报废。

3.目前的非批量零件在数控加工时,夹紧大致有以下几种方法:粘胶或通过磁力固定;通过压板、虎钳等的机械装置夹紧;通过液压或气动等快速装夹装置夹紧。

4.建系方法大致分为以下两类:

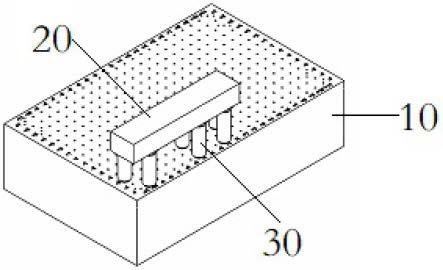

5.根据坯料的特征(平面、加工出来的特征空、轮廓),通过设备探头打点测量,换算出加工坐标系;

6.使用液压或气动快速装夹装置,如图1所示,首先在坯料100上加工出与快速装夹装置200匹配的特征结构,一般为沉头孔形式。打点测量快速装夹装置的特征空及特征面,建立坐标系。

7.上面的两种加工坐标系建立方式都必须通过设备探头进行测量,然后换算出加工坐标系,区别是方法一是打点毛坯的特征,受坯料特征精度影响建系精度低。方法二是打点快速装夹装置的特征,虽然精度有所提高,但建系过程仍复杂耗时,容易出错。

8.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

9.为解决上述技术缺陷,本发明提供一种数控加工坐标系的快速建系方法,简化建系操作,提高工作效率及减少因建系失误而导致的零件报废。

10.本发明采用的技术方案在于:

11.提供一种数控加工坐标系的快速建系方法:

12.在数控机床的一确定位置安装一方箱,所述方箱上具有规则排布的若干孔位,每个孔位均具有确定的坐标位置;

13.在坯料上参照方箱的孔位加工出与之匹配的定位装夹孔位;

14.根据坯料的定位装夹孔位选择方箱上的具体对应孔位;

15.在方箱上所选择的孔位上固定安装快速装夹装置;

16.坯料通过其上的定位装夹孔与所述快速装夹装置相固定。

17.优选的,所述快速装夹装置为气动夹紧装置。

18.优选的,所述快速装夹装置为schunk系统。

19.进一步地,所述快速装夹装置包括多个定位柱。

20.进一步地,所述方箱的每个孔位均能够通过命名而唯一确定。

21.进一步地,所述方箱的每个孔位根据x向、y向的排布位置进行命名。

22.进一步地,所述坯料上加工出多个定位装夹孔位,分别与方箱上的多个孔位一一

对应。

23.进一步地,坯料与快速装夹装置装夹固定后,将方箱上选择的孔位信息输入数控机床的控制系统的编程软件中。

24.进一步地,坯料按照规定方向固定在快速装夹装置上。

25.与现有技术比较本发明的有益效果在于:

26.本发明提出了一种快速建立加工坐标系的方法,该方法协同考虑设计、数控编程、车间建系等过程,通过规定样件在机床中的位置,利用快速装夹装置与方箱的配合对样件坯料进行固定,达到了将建系过程与装夹过程融合的目的,极大地简化了数控加工建立加工坐标系的过程,提高工作效率及减少因建系失误而导致的零件报废。

附图说明

27.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1示出了现有打点测量快速装夹装置的特征的建系方法中在坯料上加工出与快速装夹装置匹配的特征结构的示意图;

29.图2示出了本发明的建系方法中所采用的方箱的结构示意图;

30.图3示出了本发明的建系方法中加工有定位装夹孔位的坯料的示意图;

31.图4示出了本发明的实施方式中方箱上对应孔位的示意图;

32.图5示出了本发明的建系方法中在方箱上固定安装快速装夹装置的示意图;

33.图6示出了本发明的建系方法中坯料通过快速装夹装置安装在方箱上的示意图。

具体实施方式

34.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

35.本发明实施例提供一种数控加工坐标系的快速建系方法,能够快速简洁的建立数控加工的加工坐标系。通过规定样件在机床中的位置,利用快速装夹装置与方箱的配合对样件进行固定,达到了将建系过程与装夹过程融合的目的。

36.具体地,图2示出了本实施例的建系方法中所采用的方箱的结构示意图,如图2所示,方箱10为数控机床上的专用方箱,方箱10在数控机床上的放置位置是确定的。方箱10上具有规则排布的若干孔位11,规则排布是指孔位11的位置是有序的,每个孔位11均具有确定的坐标位置,通过命名可确定唯一孔位。

37.图3示出了本实施例的建系方法中加工有定位装夹孔位的坯料的示意图,如图3所示,在坯料20上通过手工和机加的方式参照方箱10的孔位加工出与之配合的定位装夹孔位21(schunk孔)。

38.图4示出了本实施例的建系方法中方箱上对应孔位的示意图,根据坯料20上加工出的定位装夹孔位21(schunk孔),选择本次加工方箱上具体选用的孔位11。方箱的每个孔位11根据x向、y向的排布位置进行命名,如图4所示,本例中选择的方箱孔位11为x0y-5,x-4y-5,x-11y-5,x-1y-7,x-4y-7,x-10y-7六个点。

39.图5示出了本实施例的建系方法中在方箱上固定安装快速装夹装置的示意图,在方箱10上所选择的孔位11上固定安装快速装夹装置30。本实施例中,快速装夹装置30选用schunk系统-气动类高精度快速装夹装置,即在方箱10相应的孔位11上布置schunk系统,气动夹紧。快速装夹装置30包括多个定位柱。

40.图6示出了本实施例的建系方法中坯料通过快速装夹装置安装在方箱上的示意图,如图6所示,坯料20通过其上的定位装夹孔与快速装夹装置30相固定。到此步为止,数控加工定位夹紧及加工坐标系均已完成。

41.在编程阶段要将方箱数据、schunk系统及样件毛坯按照其相对机床中的位置导入编程软件中。在实际操作中,因坯料上的schunk孔已经设计加工完成,方箱在机床中的放置位置是确定的,数控加工的建系装夹过程为:按照说明在方箱相应的孔位上布置schunk系统,气动夹紧;将工件安装到schunk系统上,气动夹紧。加工坐标系的建立过程已经隐藏在定位装夹的过程中。

42.以上仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本发明中各部件的结构和连接方式等都是可以有所变化的,凡是在本发明技术方案的基础上进行的等同变换和改进,均不应排除在本发明的保护范围之外。

技术特征:

1.一种数控加工坐标系的快速建系方法,其特征在于,包括:在数控机床的一确定位置安装一方箱,所述方箱上具有规则排布的若干孔位,每个孔位均具有确定的坐标位置;在坯料上参照方箱的孔位加工出与之匹配的定位装夹孔位;根据坯料的定位装夹孔位选择方箱上的具体对应孔位;在方箱上所选择的孔位上固定安装快速装夹装置;坯料通过其上的定位装夹孔与所述快速装夹装置相固定。2.如权利要求1所述的一种数控加工坐标系的快速建系方法,其特征在于,所述快速装夹装置为气动夹紧装置。3.如权利要求2所述的一种数控加工坐标系的快速建系方法,其特征在于,所述快速装夹装置为schunk系统。4.如权利要求2所述的一种数控加工坐标系的快速建系方法,其特征在于,所述快速装夹装置包括多个定位柱。5.如权利要求1所述的一种数控加工坐标系的快速建系方法,其特征在于,所述方箱的每个孔位均能够通过命名而唯一确定。6.如权利要求5所述的一种数控加工坐标系的快速建系方法,其特征在于,所述方箱的每个孔位根据x向、y向的排布位置进行命名。7.如权利要求1所述的一种数控加工坐标系的快速建系方法,其特征在于,所述坯料上加工出多个定位装夹孔位,分别与方箱上的多个孔位一一对应。8.如权利要求1所述的一种数控加工坐标系的快速建系方法,其特征在于,坯料与快速装夹装置装夹固定后,将方箱上选择的孔位信息输入数控机床的控制系统的编程软件中。9.如权利要求1所述的一种数控加工坐标系的快速建系方法,其特征在于,坯料按照规定方向固定在快速装夹装置上。

技术总结

本发明提供一种数控加工坐标系的快速建系方法:在数控机床的一确定位置安装一方箱,方箱上具有规则排布的若干孔位,每个孔位均具有确定的坐标位置;在坯料上参照方箱的孔位加工出与之匹配的定位装夹孔位;根据坯料的定位装夹孔位选择方箱上的具体对应孔位;在方箱上所选择的孔位上固定安装快速装夹装置;坯料通过其上的定位装夹孔与快速装夹装置相固定。该方法协同考虑设计、数控编程、车间建系等过程,通过规定样件在机床中的位置,利用快速装夹装置与方箱的配合对样件坯料进行固定,达到了将建系过程与装夹过程融合的目的,极大地简化了数控加工建立加工坐标系的过程,提高工作效率及减少因建系失误而导致的零件报废。及减少因建系失误而导致的零件报废。及减少因建系失误而导致的零件报废。

技术研发人员:贺兴柱 张金玲 赵金磊 俞敬博 郑烨炜

受保护的技术使用者:一汽-大众汽车有限公司

技术研发日:2021.01.27

技术公布日:2022/7/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1